某型燃机薄壁套筒制造工艺研究

2014-10-12哈尔滨汽轮机厂有限责任公司黑龙江150046姚青文庄乾才

哈尔滨汽轮机厂有限责任公司 (黑龙江 150046) 姚青文 庄乾才

燃气轮机产品生产中,经常存在一些刚性差、精度高的薄壁零件,且多为关键零件。一般认为,对于壳体件、套筒件、环形件以及盘形件,若零件壁厚小于5 mm,则都算作薄壁零件。薄壁套类零件壁厚很薄,径向刚度很弱,在加工过程中受切削力、切削热及夹紧力等因素的影响,极易变形,导致各项技术要求难以保证。针对这些问题,本文介绍了某大型薄壁套筒类零件加工工艺方法和切削用量。

1.零件结构特性

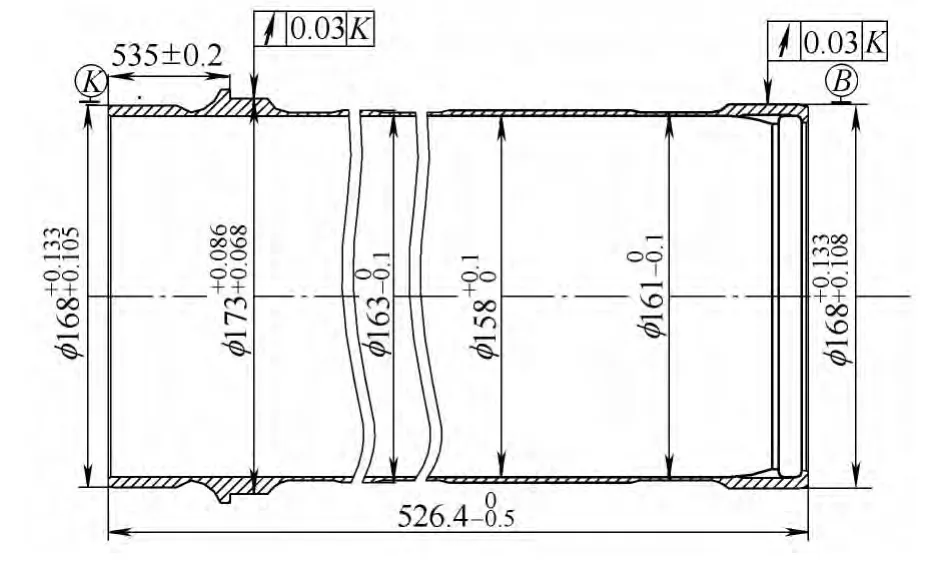

某大型薄壁套筒尺寸大、精度高,是非常难加工的工件,其形状公差如图1所示。工件毛坯为高强度耐热钢锻件,长度600 mm,内孔φ158 mm,外圆处有φ161 mm、φ163 mm和φ173 mm等多个尺寸,最薄处零件壁厚1.5 mm,尺寸和形位公差要求都很严格。由于薄壁套筒刚性差,采取特殊方法控制加工过程中的变形,是此类零件加工的核心问题。

图1 薄壁套筒

2.工艺问题和应对措施

该薄壁套筒的主要加工方式为车削。车削过程中,在切削力、切削热、夹紧力和装夹方式等因素综合作用下,易产生下列现象:

(1)由于套筒刚性差,在切削力 (尤其是径向切削力)的作用下,易产生振动、变形以及加工时的让刀现象,影响工件的尺寸精度、形位精度和表面粗糙度。

(2)零件结构复杂,台阶较多,导致毛坯料一般加工余量较大,加工过程中的热变形增大零件的形位公差,加工后的残余应力去除不彻底导致零件变形。

针对上述问题,主要采取以下措施来控制加工变形:

(1)增加半精加工后去应力热处理,消除前序机械加工应力对精加工的影响。

(2)精加工时套筒内孔灌入低熔点合金 (熔点70℃),增加刚性,减小精加工振动和变形。

(3)合理选择刀具,优化精加工工艺参数,控制精加工变形,保证加工精度。

3.工艺过程和实施

为保证工件的加工精度,从工艺流程、装夹方式、加工刀具及切削用量等方面进行反复研究和试验,制定了一整套完善的工艺规程,使薄壁套筒的加工问题得到圆满解决。

(1)工艺流程:受零件结构影响,下料尺寸较大,零件壁厚1.5 mm,如直接进行精加工则加工余量过大,产生的切削应力将造成零件较大的变形。为消除机械加工造成的应力,粗加工时,内孔单面留2 mm余量,外圆加工至φ185 mm,进行回火工序去除机加应力,控制零件变形。由于零件壁厚太小,故需留工艺余量,保证一定的加工壁厚,减少刀具径向切削力造成的变形和振动。回火后先加工内孔并配工艺闷头,浇注低熔点合金,精车外圆,熔出低熔点合金。

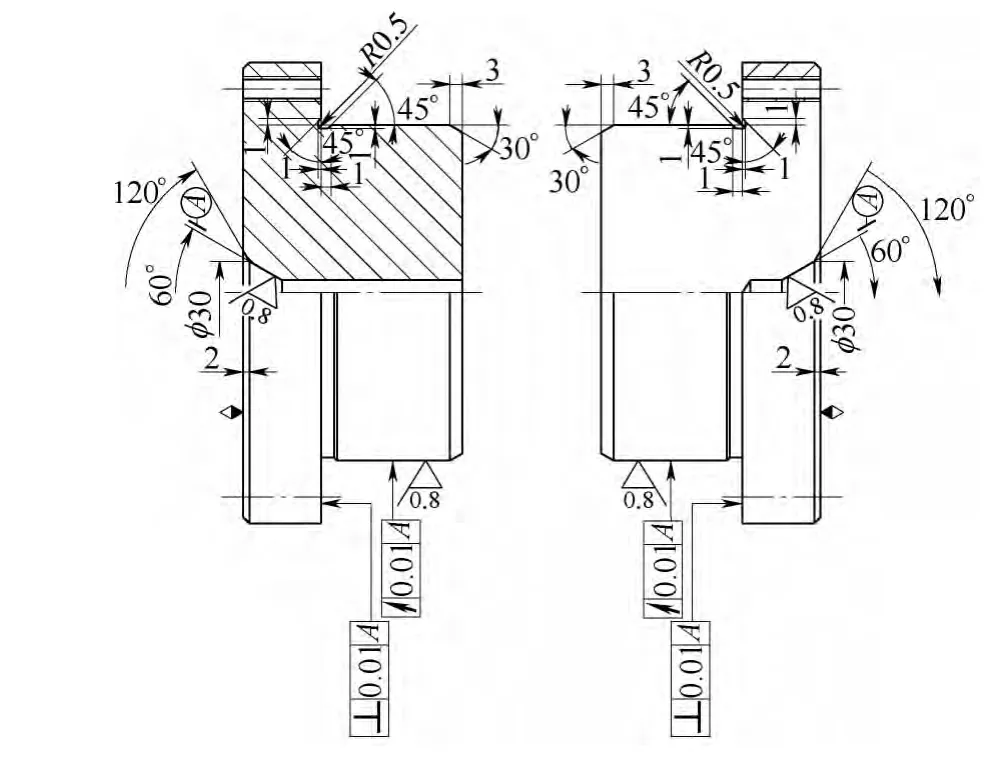

(2)回火后内孔精加工:回火后内孔在车床加工,用中心架支撑和辅助工装装夹零件,车镗刀杆采用减振刀杆,模块车刀。具体操作过程如下。①用三爪自定心卡盘装夹零件右端10 mm,夹紧力不宜过大,另一端用伞顶尖顶紧,两端各车一处中心架支撑圆,且两处跳动在0.02 mm以内,架中心架,车准左端内孔各尺寸,按实测尺寸配车工艺闷头(见图2),保证左端内孔与零件内孔0~0.02 mm过盈,并修准闷头的顶针孔。②翻身装夹左端闷头处,按外圆支撑处外圆找正在0.02 mm以内,车准右端内孔处各尺寸,车准总长,按右端内孔尺寸配准闷头,镶入闷头,保证0~0.02 mm过盈,修正闷头顶针孔。

图2 工艺闷头

(3)外圆精加工:①按总长均分5段,实测薄壁套筒薄外圆直径尺寸,记录。②通过工艺闷头的工艺孔灌入低温合金,要求合金灌注至距离上端闷头20 mm左右即可。灌注过程中要求对套筒 (见图3)管壁进行持续冷却,防止套筒受热后膨胀过大。③按前序测量位置重新测量薄壁套筒外圆直径尺寸,记录,并对比外径尺寸膨胀量。④双顶零件闷头,车准薄壁套筒处外圆尺寸,对灌注合金引起的膨胀量进行补偿。

图3 套筒外形图

通过低熔点合金将内孔填充饱满 (见图4),等同增加套筒的壁厚,使其刚度大大提高,同时也解决了薄壁受力出现的让刀现象及振动现象,在完成外圆精加工后再熔化低熔点合金,以达到薄壁件的加工。

4.结语

图4 灌注合金视图

通过某型机组薄壁套筒的加工试验,得出以下结论:

(1)套筒类零件加工必须进行半精加工后去应力处理。

(2)薄壁套筒类零件加工可采用灌注低熔点合金的方式进行加工,可解决加工过程中让刀、加工零件壁厚不均、因振动致使零件表面粗糙度质量下降、装夹受力不均以及零件局部变形等一系列问题,大大降低薄壁套筒加工的难度。

(3)合理选择加工刀具和切削参数,减小加工让刀和变形。

(4)超薄壁厚套筒的试验加工成功满足了公司的生产需要,拓宽了加工范围,提高了公司高精度大型薄壁套筒件的加工技术和能力。