影响压合总成局部外凸不顺的因素及解决措施

2014-10-10李炳炎,章爽滨,吴剑华等

汽车左右前门、左右后门、发动机盖和行李箱盖,统称四门两盖,是汽车车身总成的重要组成部分,因其在车身制造中所具有的普遍性和工艺上的特殊性而被人们越来越重视。汽车四门两盖是汽车车身外边开启件,装配后要与周围零件保持圆滑过渡和均匀的装配间隙,以达到良好的互换性。因此,要求门、盖外表面及棱线光滑平顺,没有压痕、凹陷、凸包、折边翘曲等缺陷。由于门盖在整个车身制造中所占的比例及其所具功能的特殊性,故对门盖生产工艺及设备和工装的要求比较高。奇瑞公司目前主要采用压合模包边、滚轮包边和专机包边这三种包边工艺,其中压合模包边以节拍较快、精度较好、质量稳定、技术相对成熟等优势较常使用。现笔者通过长时间的现场工作经验,对包边模出现的问题分析研究及整改验证,掌握一些问题的特性和调整对策。本文就汽车总成件压合常见的局部外凸不顺的问题,谈谈其产生的主要因素及解决的措施。

压合模压合过程

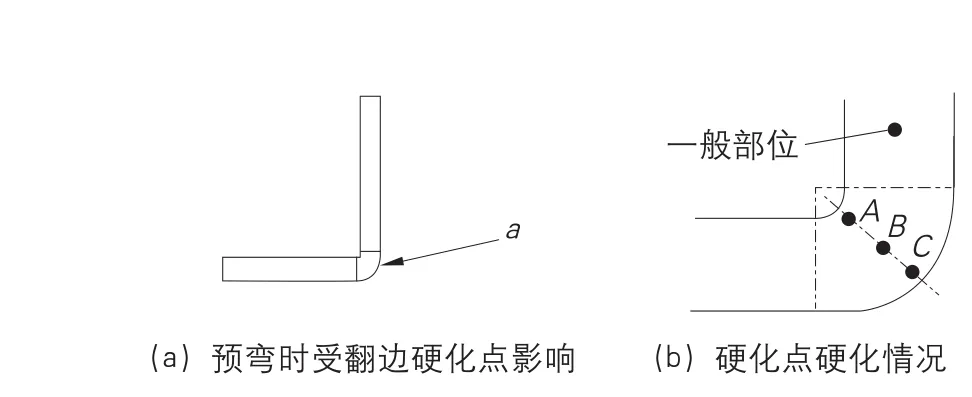

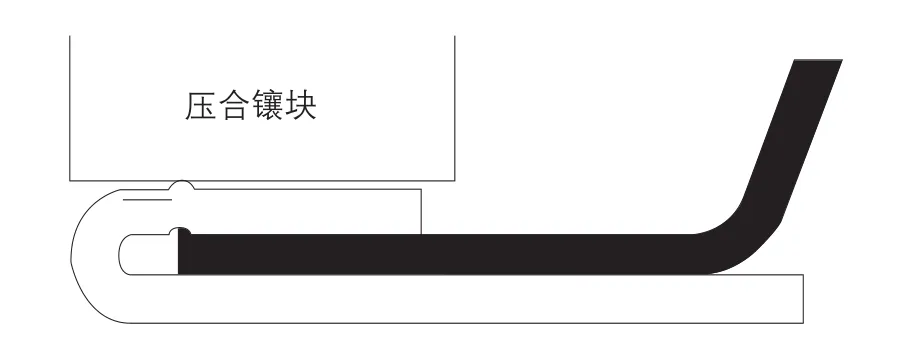

汽车覆盖件外板沿冲压件的翻边棱线包在内板上,使之成为一个总成的过程,称为压合。压合过程如图1所示,压合过程外板的翻边面运动情况工艺如图2所示。包边工艺分两步实现:⑴驱动机构带动预弯镶块压外板,由于预弯时受压合翻边边缘部位加工硬化的影响,如图3(a)外板边缘上端受力,便绕着a点预弯成一定角度,实现预弯边,图3(b)中硬化点A的硬度为22HRC,B的硬度为15.2HRC,C的硬度为22HRC,一般部位的硬度为0~5HRC。⑵上模的压合镶块下行将预弯后的外板边缘压合完成。

图2 压合过程外板的翻边面运动情况工艺

影响棱线外凸不顺因素

单件条件

⑴外板件。

图3 预弯硬化情况

1)外板翻边角度。外板翻边夹角是决定能否压合的关键要素,如图4所示。外板翻边夹角θ如果过大,包边过程受力大,包边总成件就会出现外板棱线外凸不顺的问题。外板单件夹角的通常要求:压合前外板翻边允许的最大夹角θ≤105°(含回弹3°)。经过多车型的验证,在满足上述翻边角的情况下,一般压合都比较稳定。

2)翻边内圆角半径R。翻边内圆角半径R(见图5)值越小,越有利于折边,且滚线值越小。半径R过大,包边总成件易出现制件R角塌陷,导致外凸不顺的情况。尽可能采取对策使弯曲R为1~1.5mm。

3)翻边高度。局部翻边高度过高,预弯时受压点上移,就会引发外凸不顺问题,如图6所示。翻边高度取决于产品设计的压合边的高度,直线边缘高度一般为8~10mm ,水滴包边一般控制在12~15mm之间,拐角部为3mm,渐变区域为5mm。

图4 外板翻边角度引起折痕

图6 翻边高度不当引发外凸不顺问题

⑵内板件。

1)内板法兰面毛刺。如果有内板法兰边缘存在一定毛刺,压合镶块将外板与内板压平时,外板在毛刺位置会被顶起。在压合镶块压实后,压合刀将鼓起的料挤到R角,形成外凸不顺。所以,内板法兰面要求比较高,不能有毛刺、不平整等问题。

图7 内板毛刺引发外凸不顺问题

2)法兰面料边宽度。内板法兰面宽度与外板保持一定间隙,不至与外板R角干涉,将外板边缘顶出,造成总成件棱线外凸不顺。内外板间的窜动量(内板边缘与外板翻折处距离)应在1~2mm之间,另外外板与内板交叠部分的宽度不少于3mm。

预弯刀各参数

预弯刀切入角度、预弯角度、预弯方向是影响压合总成件面品棱线不顺的重要因素。

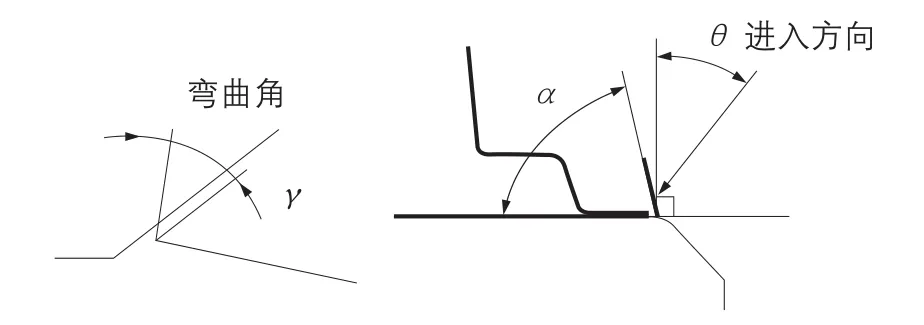

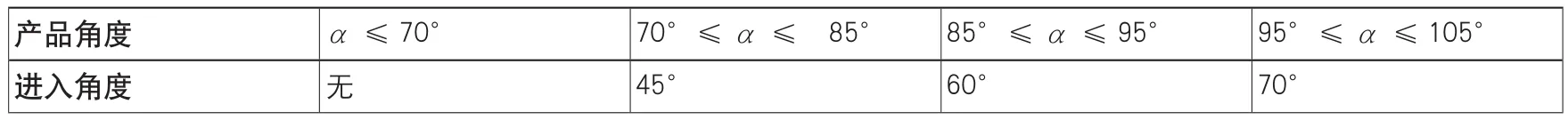

⑴进入角。

预弯镶块的进入角也会直接造成外凸不顺的问题。当向下的分力大时,会使翻边向下移动,形成弯曲部位材料多余,造成不顺。预弯刀块的进入角度见表1,其中以预弯刀块进入角度为60°较佳,如图8所示。

图 8 预弯镶块进入角

■ 表1 预弯刀块的进入角度

⑵预弯角度。

预弯角度不当造成压合后总成件外凸不顺。预弯刀块折弯角在40°~50°之间,其中45°最理想。

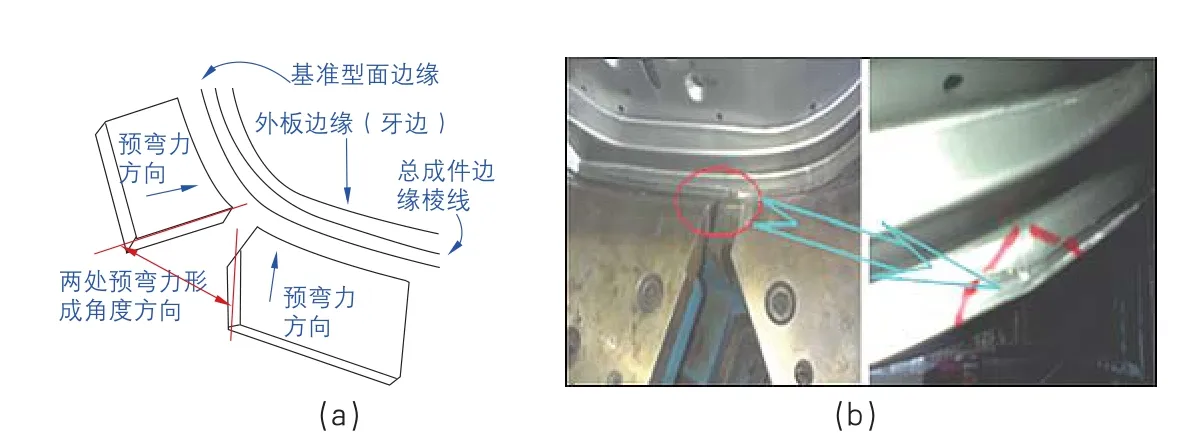

⑶预弯方向。

外板翻边面在压合时的走向是跟随预弯力的方向,所以预弯刀的方向要与外板翻边面的包边走向一致,否则预弯时料会单向积聚,造成外凸不顺。因此,一般在圆角部位,单独装一个预弯刀块和折弯机构,保证预弯刀方向与外板翻边的包边走向一致,如图9所示。

图9 R角部位单独装设预弯机构

预弯过渡

对于拐角区和渐变区为了保证外表面不会受应力集中而变形的影响,包边时经常要求外板翻边高度平缓过渡,同时预弯刀也需要与外板符形平缓过渡,保证预弯后翻边面过渡平顺,无急剧起伏情况。预弯变化急剧位置,一般都会有R角外凸不顺的情况。另外对于圆角部位和拐角部位,为了保证外表面质量, R角部位有时只需要平缓的预弯一定角度,延顺过渡过来,不做完全包合,防止尖角部分受两边拉应力下塌变形,如图10所示。

图10 R角平缓过渡部位不完全包合

预弯同步

当圆角部位圆角比较大时,在R中心部位分割预弯刀块和折弯机构。由于两个预弯镶块有时预弯时间难以保证同步,接刀位置受到先后预弯施力的两个镶块的影响,接刀点的接触切入角度发生了变化,造成外凸不顺的问题发生。圆角部位圆角比较大时,调整预弯刀的弯边角度,这对不同折弯机构的折弯刀同时接触翻边线是非常重要的,大圆角部位如图11所示。

图11 大圆角部位

压合镶块角度和间隙

⑴压合镶块的角度。

压合镶块和基准型面形成的角度越大,包边总成件易产生棱线外凸不顺。压合镶块的角度要求与基准型面平行(特殊情况除外)。

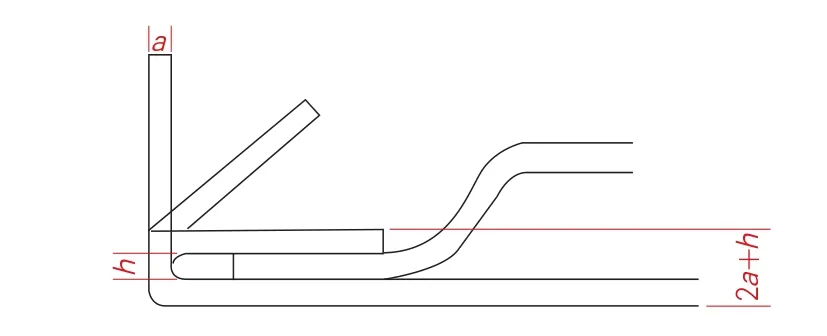

⑵压合镶块与基准型面的间隙。

压合镶块与基准型面的间隙过小,压合包边过紧,R角被压小外挤,便出现外凸的情况。压合镶块与基准型面的间隙为2倍外板料厚与内板料厚之和(2a+h),要求控制均匀,变动量应控制在0.2mm以内,如图12所示。

图12 压合镶块与基准型面的间隙

预弯刀块磨损

当压合模下模预弯刀块长时间使用,磨损成一条沟槽时,在预弯的过程中,预弯镶块的工作面以旋转路径向预弯方向推进,工件边缘以R角为圆点,受到径向力与法向力,逐步与基准型面成45°角,而工件边缘随之被压成45°角,当外板工件边缘的牙边卡在了磨损的沟槽中,随着预弯角度变化,工件边缘没有空间被继续压制,此时又形成了一个拉力,沿着工件的R角方向回拉,最终导致棱线外凸,如图13所示。定期检查预弯刀的磨损情况,如有磨损,应以预弯刀前端的基准面为基准及时补焊修复。

图13 预弯刀块磨损导致外凸

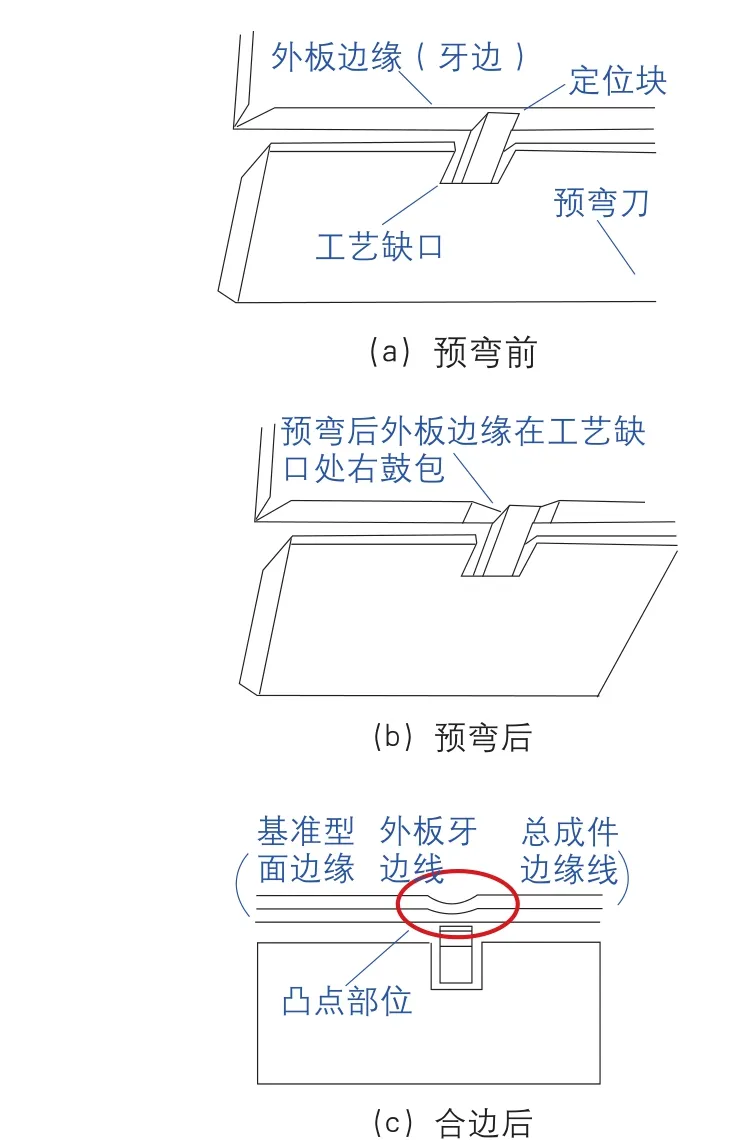

模具定位块

模具本体为了保证板件放置到位,需要设置定位块。当压合过程中,由于定位块处接触不到,预弯是靠缺口两侧的外板内应力预弯,造成外板边缘的料边同时流向缺口处,形成小凸台,预弯后边缘棱线就产生鼓包,压合后就形成了外凸,如图14所示。

图14 包边时设置定位块部分出现外凸现象的过程

⑴设计时应注意定位块对压合的影响,合理地设置定位块的位置。根据实际操作情况,不影响顺畅放件的情况下,可直接拆除定位块,并将镶块缺口处补焊好。

⑵如果无法避免定位块的设置,可尽量减少镶块缺口的大小,另外预弯角度尽量过渡平顺,最大程度地减小外凸不顺。

预弯刀块接刀处

图15 预弯刀块接刀处引发的外凸问题

当两处预弯机构在外板件弧度变化较大处预弯时,由于在预弯结合处,外板翻边受到两种方向的扭曲力,而两处预弯刀的接口在预弯时料边逐步形成角度,造成料边易堆积成小凸台,最终造成总成件外凸,如图15所示。由于预弯时,外板翻边顺着预弯方向变化,导致两预弯刃的接口处形成小鼓包,压合后就形成了外凸。

⑴研合两个相邻的预弯刀型面,使型面搭接过渡平顺并减小两刀块的交刀间隙,适当释放在大曲率位置的翻边面的预弯角度,保证预弯后翻边面平顺,无或小凸台,从而消除不顺。

⑵另外如产品部门允许,可适当开设工艺缺口,在拐点处平顺地修剪一定量外板修边线。避免在拐点处出现预弯过程中的料的堆积,从而解决外凸不顺。

⑶可重新调整两块预弯刀的交刀位置,让交刀位置跨过弧度最大拐点处,减小交刀间隙、预弯搭接等对外板翻边面预弯效果的影响。

模具导向

模具导向有问题会引起模具预弯进入角、预弯角度等发生变化,从而引发包边压合后外凸不顺。所以调试生产时发现,总成件不稳定或有异常情况,需要对板件及模具上的导向部位打红丹,排查各种可能引发问题的因素。如若导向上有问题,应及时校正或更换导向部件,以免造成批量报废。

结束语

随着汽车工业的快速发展,汽车行业竞争日趋激烈,整车外观质量要求也越来越高,覆盖件的包边质量对汽车外观质量显得尤为重要。本文是结合奇瑞公司多款车型包边模调试生产过程中处理问题的经验所得,为汽车压合模包边外凸不顺问题的诊断检修提供一定的参考。 (参考文献略)

影响压合总成局部外凸不顺的因素及解决措施

文/李炳炎,章爽滨,吴剑华,许雪萍·奇瑞汽车股份有限公司