铝板冲压锐棱成形技术的研究

2021-05-27陈超陈开朗刘丽莉上汽通用汽车有限公司

文/陈超,陈开朗,刘丽莉·上汽通用汽车有限公司

为了探寻铝板的锐棱成形技术,本文设计了铝板棱线成形试验方案,总结铝板小圆角棱线成形规律,探索小圆角棱线的成形方法,以期提高铝板棱线成形质量,解决成形过程中的开裂和模糊变大问题。

伴随着激烈的市场竞争,汽车造型也在不断追求外观线条美观及更小的风阻系数,在这之中钣金锐棱技术起着至关重要的作用。当下钢板的锐棱技术已趋于成熟,在目前国内各主机厂均有广泛应用,常见的方法是将凸模加工为R0 尖角,由于钢板成形性较好,在拉延成形过程中不会发生开裂问题,且钢板通常料厚较薄一般仅为0.65mm,成形后可以得到很小的圆角。随着汽车轻量化的推进,越来越多的铝板被应用于外覆盖件上,受限于铝板的成形性和较厚的产品厚度,产品成形模糊且容易开裂,目前针对铝板小圆角棱线的冲压成形国内尚无完全可行的工艺方法,这就导致铝板棱线的目视效果往往比较圆润而不锋利,尤其当钢铝存在配合时棱线圆角会出现较大的差异,如图1 所示,无法实现原有的设计意图。

当前冲压有限元仿真软件难以准确分析出产品棱线的质量,原因在于板壳单元无厚向网格,厚向应力应变通过计算得出,只能勉强满足成形性和滑移线仿真,但难以满足棱线成形仿真的高精度要求;采用实体单元模拟计算量过大,难以满足工程需求,且目前的各种算法准则研究较少,准确性存疑。

图1 同等圆角半径不同实物效果

试验内容及测量方法

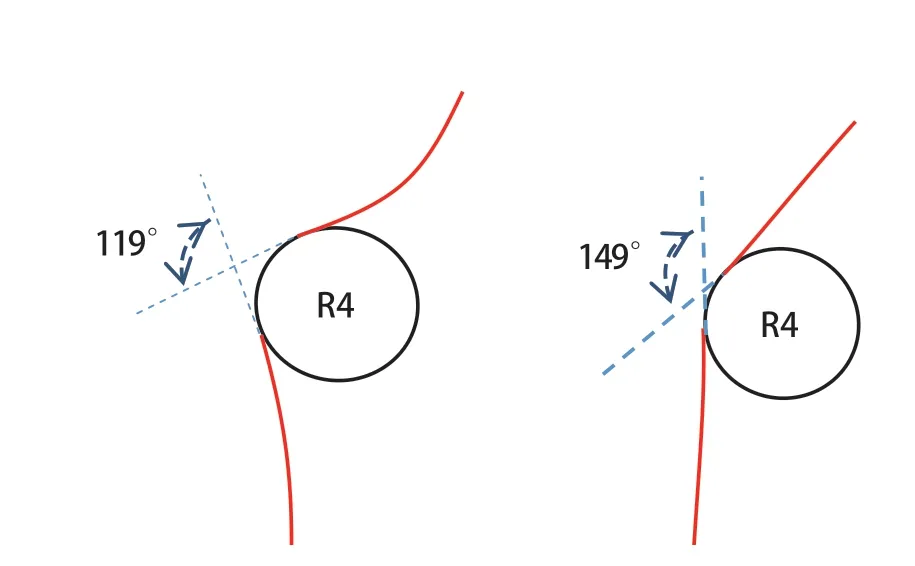

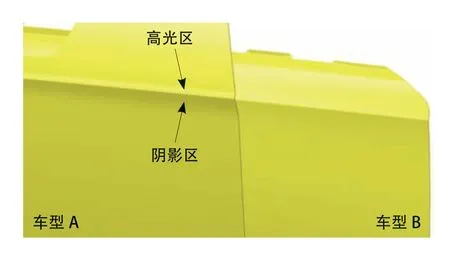

一般来说,影响棱线的目视效果是由棱线自身圆角决定的。但在研究过程中发现不同棱线夹角对最终棱线目视效果也存在影响,以市场上两款不同车型的车门棱线为案例进行分析,如图2 所示车型A与车型B 棱线圆角半径均为4mm,前者型面夹角为119°,后者为149°,在同一光照条件下,车型A棱线的视觉效果更明显且锋利。这是由于当夹角较小时,棱线上下方分别形成高光区和阴影区,如图3 所示,从而加剧了棱线的视觉冲击感。此外,同一理论设计圆角,在不同棱线夹角下成形后,所得到的最终产品圆角也不尽相同,因此在试验中,设计不同棱线夹角与不同棱线圆角组合非常有必要。

图2 车型A 和车型B 的棱线断面

图3 同一光照条件下视觉效果对比

锐棱成形试验方法

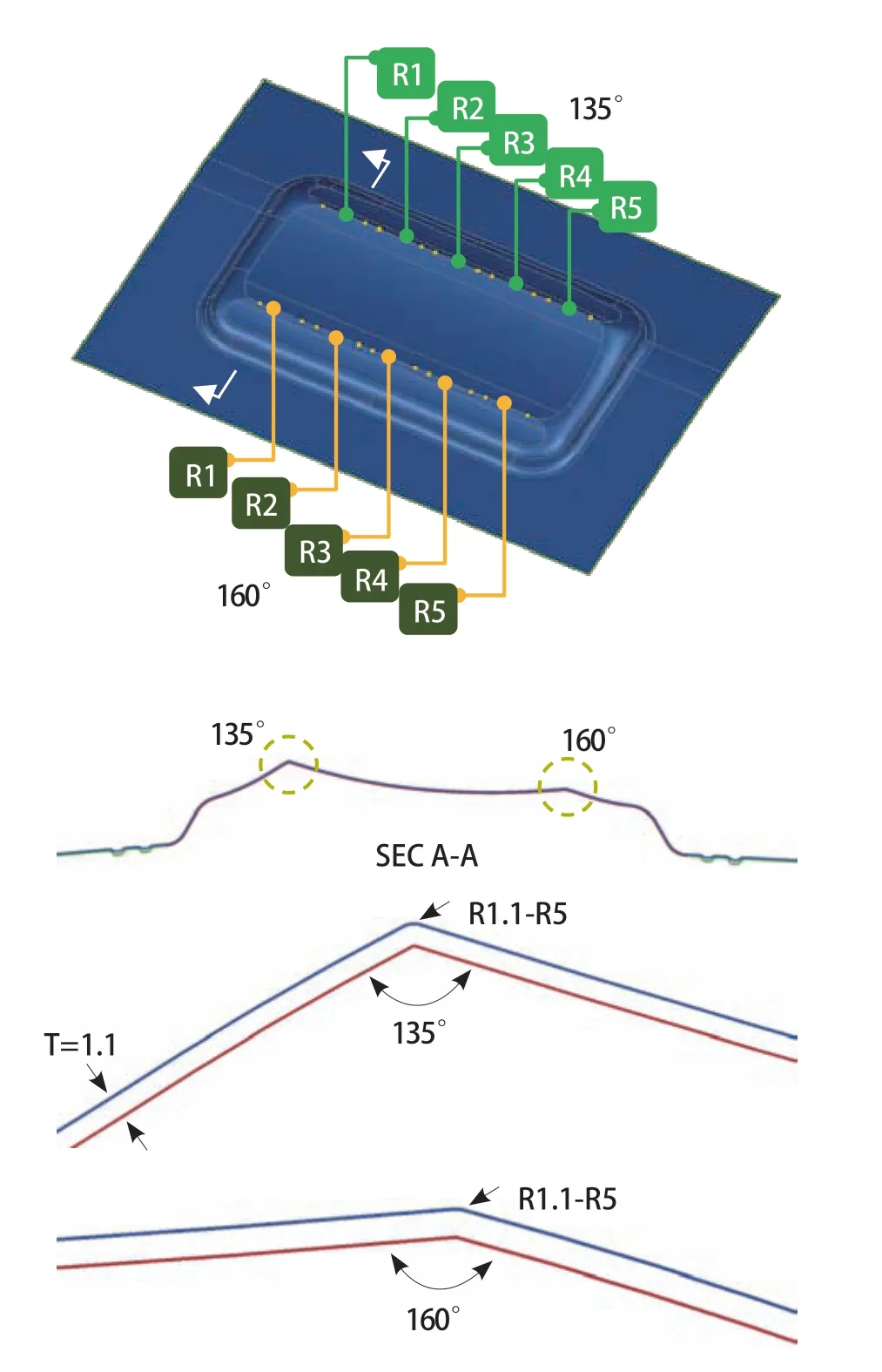

截取某车门外板一段A 面设计拉延模进行仿真和试验,车门材料为铝6000 系,材料料厚为1.1mm。CAE 分析A 面减薄需满足4%的标准进行工艺参数设计,与车门外板应变状态接近;针对此试验开发设计制造一套拉延成形模具,压机采用2400t 的多连杆机械式压力机,模具型面上设计两条不同夹角棱线,分别为135°和160°,每条棱线按不同圆角半径进行分段,圆角半径设计值从1mm 至5mm,如图4 所示。

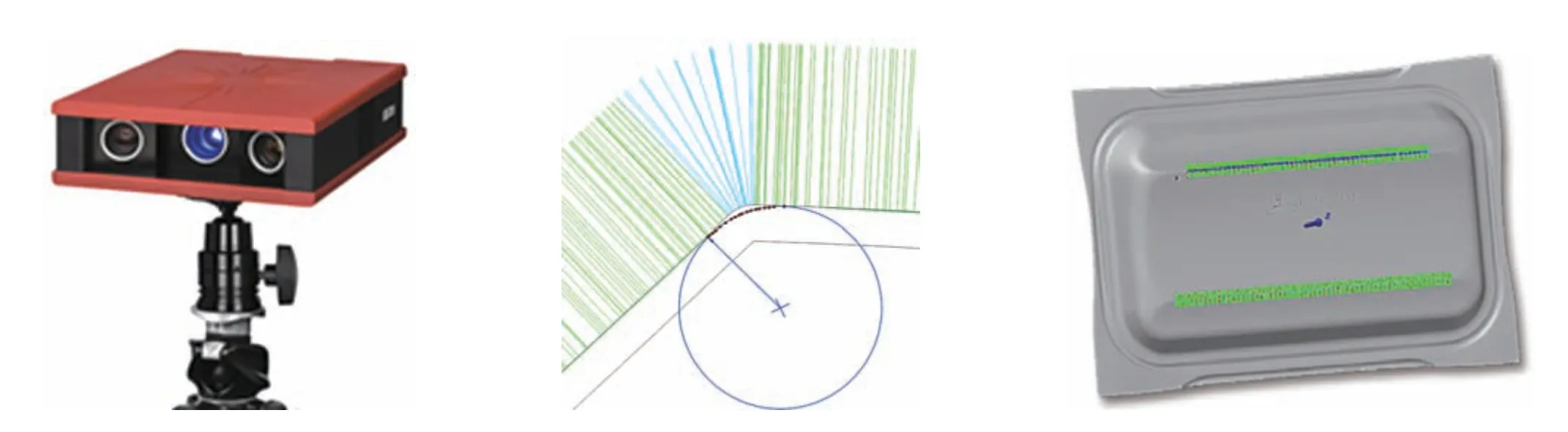

棱线测量方法

图4 产品试验模型与断面示意图

图5 蓝光测量后多点拟合

产品数模中棱线圆角会存在明显的边界,用三维数模软件测量比较方便,但实际零件棱线部位不会有明显的边界,且冲压成形过程中存在板料减薄,圆角通常会存在模糊偏大情况,常规半径规无法准确获得棱线圆角值,而金相仪或轮廓测量仪又受限于被测量零件尺寸,往往只能用于实验室中,不适用于本次钣金棱线圆角的测量。因此为了更准确地获得成形后棱线的大小和一致性,此次试验通过蓝光扫描获得零件棱线处点云数据,导入Polyworks 软件中进行多点拟合,获得较为精确的棱线圆角,并通过显微电镜观察棱线成形结果,如图5 所示。

试验结果及分析

试验结果

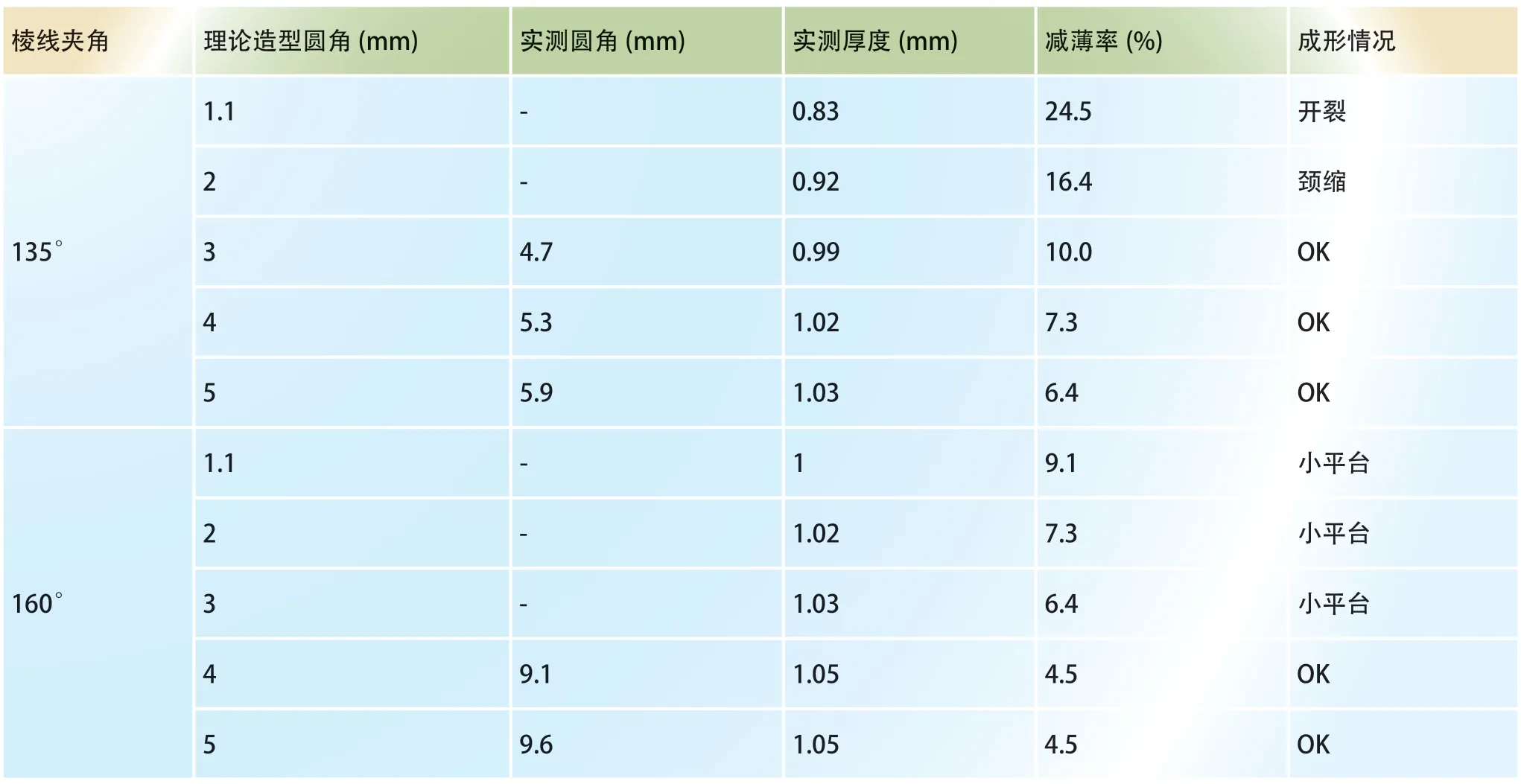

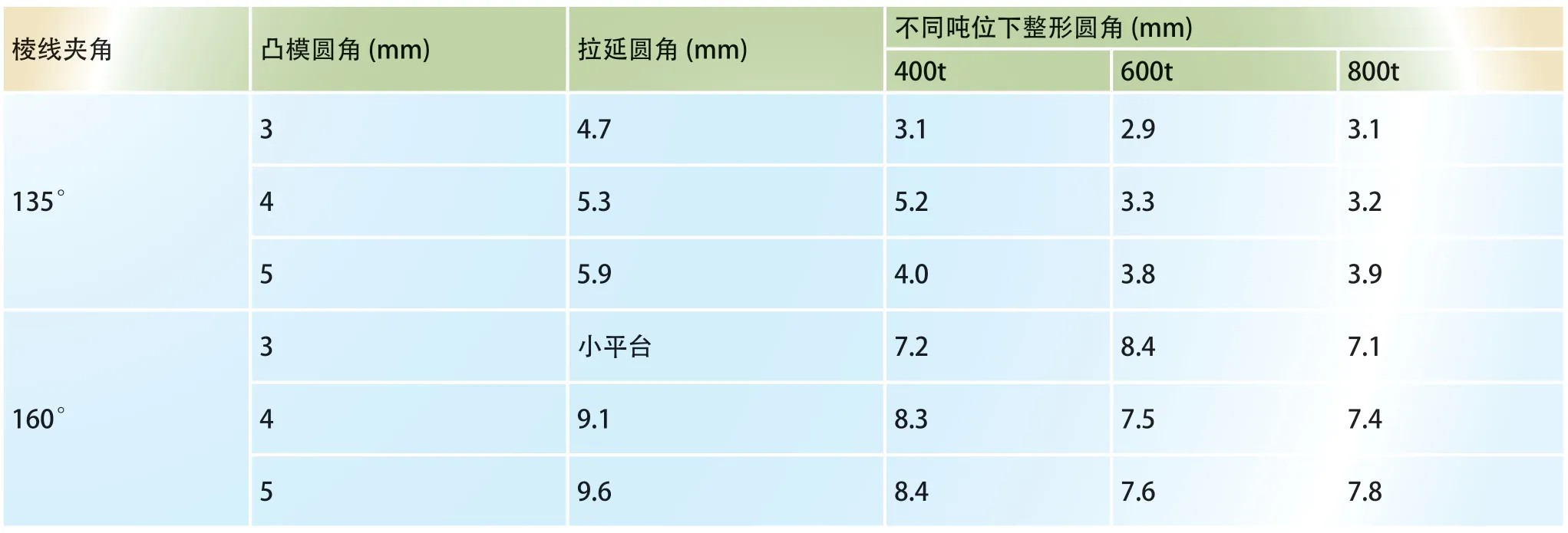

将试验结果汇总为表1,得到不同夹角的铝板在不同凸模圆角下的成形结果。

表1 不同夹角不同理论圆角所得到的实际圆角

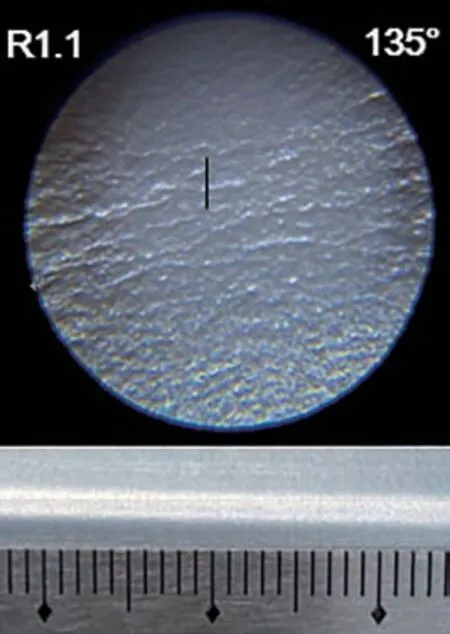

图6 圆角开裂

图7 圆角颈缩

图8 圆角小平台

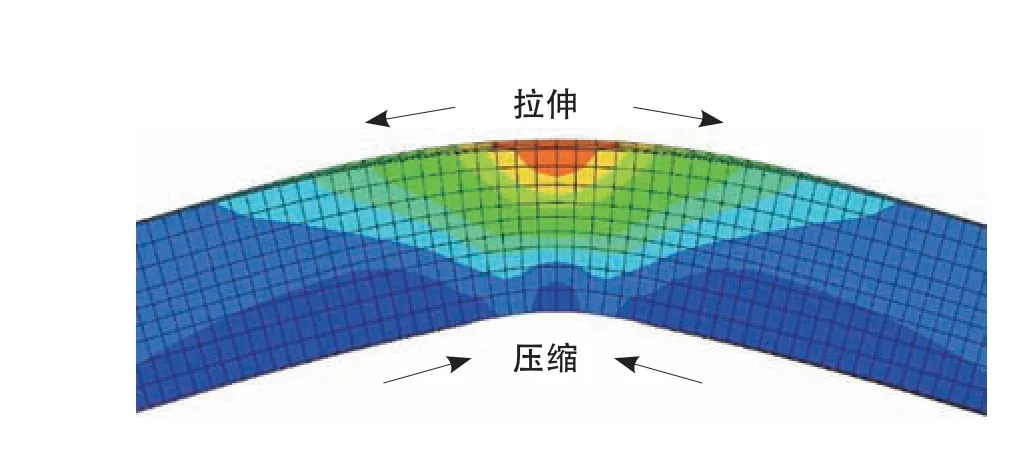

从表1 中可以看出凸模设计圆角较小时,铝板棱线成形过程中会发生表面质量问题,在135°夹角下,当凸模圆角半径较小时会发生开裂颈缩现象如图6,图7 所示;在160°夹角下,当凸模圆角半径较小时会出现小平台现象,如图8 所示。而钢板在棱线成形过程中很少会出现这种现象。这是由于棱线在成形过程中,如图9 所示材料内层受压,外层受拉,凸模圆角越小应力集中越明显,外层金属受拉变薄越剧烈,当减薄超过铝板成形极限时就会发生开裂。

图9 棱线成形过程中的受力分析

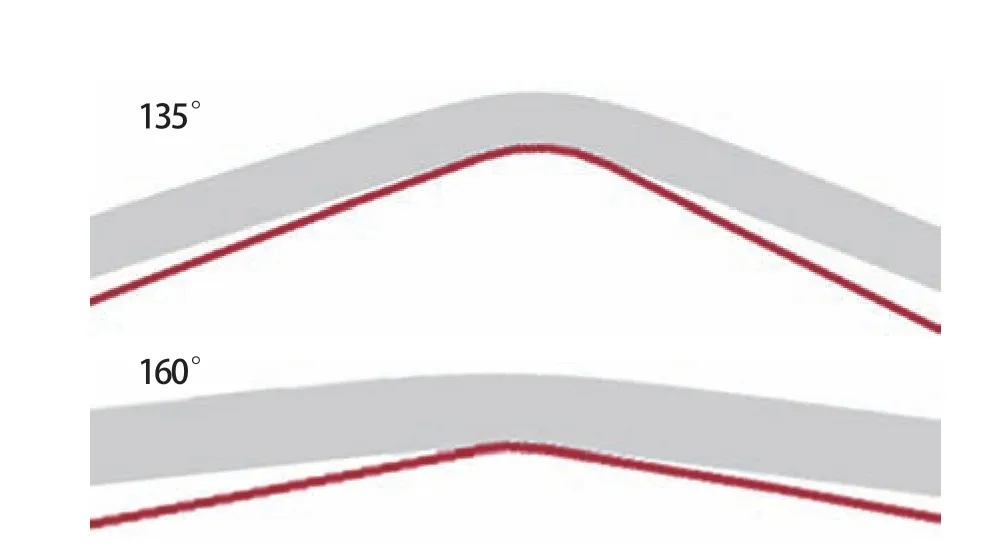

而当产品夹角较大时,虽然在较小圆角下未发生开裂,但出现了小平台现象,且当产品自身夹角较大时形成的实测圆角普遍偏大。这是因为160°棱线从接近模具闭合才开始成形,塑性变形有限,成形后特征不明显如图10 所示,这也导致了大夹角成形条件下,圆弧切点更向两侧分散,导致测得的圆角偏大,如图11 所示。

同时,我们也发现在同等夹角下,铝板减薄率随着棱线的设计圆角增大而减小,这是由于棱线圆角越小时,板料与凸模接触面积越小,在接触位置更容易发生应力集中的现象,加剧材料减薄,当接触应力大于材料成形极限时,即发生开裂现象。

拉延成形棱线圆角与夹角之间的关系

图10 闭合前2mm 接触情况

表2 不同夹角的铝板整形后得到的极限圆角

图11 理论与实际圆角切点差异

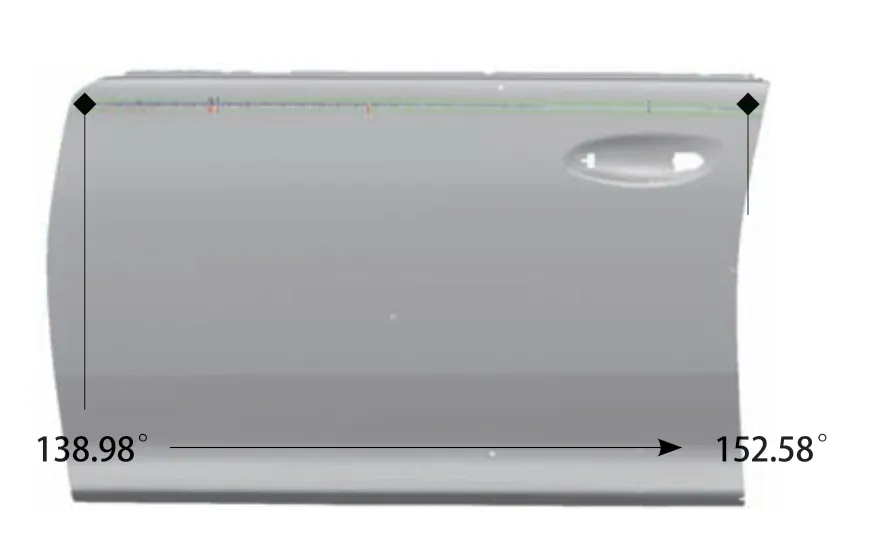

图12 型面夹角连续变化的特征棱线

从表中可以看出,在135°的夹角下,铝板可拉延成形的最小圆角为4.7mm,在160°夹角下,铝板可拉延成形的最小圆角为9.1mm。为了探索可成形的最小圆角与产品夹角的关系,我们又设计了一段型面夹角连续变化的特征棱线,如图12 所示,从左到右从138°渐变到152°,凸模圆角从0mm 开始,对铝板材料进行试冲,并对凸模圆角进行逐步放大,直到产品不开裂为止,并用Polyoworks 对点云数据进行拟合,从而得到不同夹角下所能得到的最小圆角。将测量结果与凸模圆角汇制成图表形式,可以发现测量结果与凸模圆角半径成明显线性变化,可线性拟合为Y=0.178X-18.978,如图13 所示。将135°和160°分别代入拟合公式,求得拟合值分别为5.03mm和9.48mm,误差不超过0.3mm。由此可见,铝板棱线可拉延成形的最小圆角与产品夹角成线性变化关系,产品夹角越大,可成形的最小圆角也越大。

铝板可成形的极限圆角探索

为了进一步探索铝板可成形的小圆角极限,我们将成形后大圆角的零件放到同角度小圆角的凸模上进行二次整形,并采用不同的压力机吨位进行整形试验,将试验结果汇总为表2。

图13 铝板可成形最小圆角与型面夹角的关系

从试验结果可以看出,二次整形后可以得到更小的棱线圆角,如图14 所示,拉延得到的5.9mm 棱线圆角经整形后棱线圆角变为3.8mm。型面夹角为135°的前提下,经整形后可得到的最小圆角半径为2.9mm,型面夹角为160°的前提下,经整形后可得到的最小圆角半径为7.1mm。同时对比不同吨位下的整形圆角发现,二次整形过程中压机吨位对最终铝板成形影响不大。

结论

图14 135°夹角下铝板棱线整形前后的对比

⑴铝板棱线可成形的最小拉延圆角比钢板大,当凸模设计较小时,棱线成形过程中会伴随出现开裂、紧缩或小平台等现象。

⑵在135°的夹角下,铝板可拉延成形的最小圆角为4.7mm,在160°夹角下,铝板可拉延成形的最小圆角为9.1mm。

⑶在160°夹角以下,铝板棱线可拉延成形的最小圆角与产品夹角成线性变化关系,产品夹角越大,可成形的最小圆角也越大。

⑷二次整形后可进一步获得更小的铝板圆角,在135°的夹角下,铝板经整形后可得到的最小圆角为2.9mm,在160°夹角下,铝板经整形后可得到的最小圆角为7.1mm。二次整形过程中压机吨位对最终铝板成形影响不大。