某车型尾门内板冲孔模具结构设计

2014-10-10丁文军,刘春雨

工艺分析

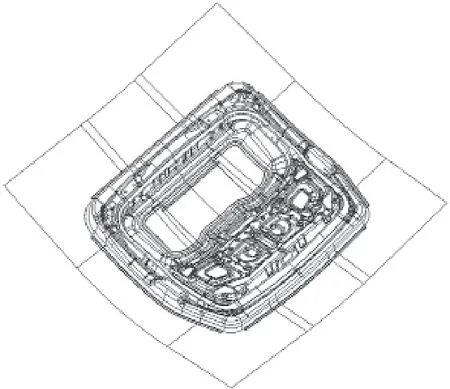

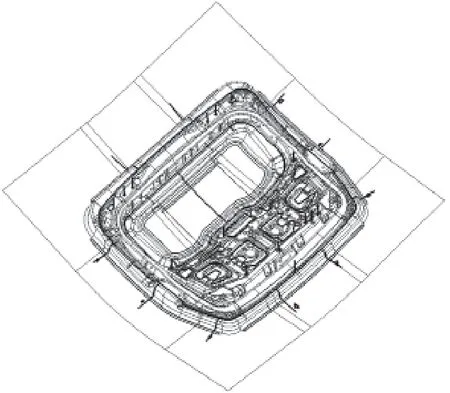

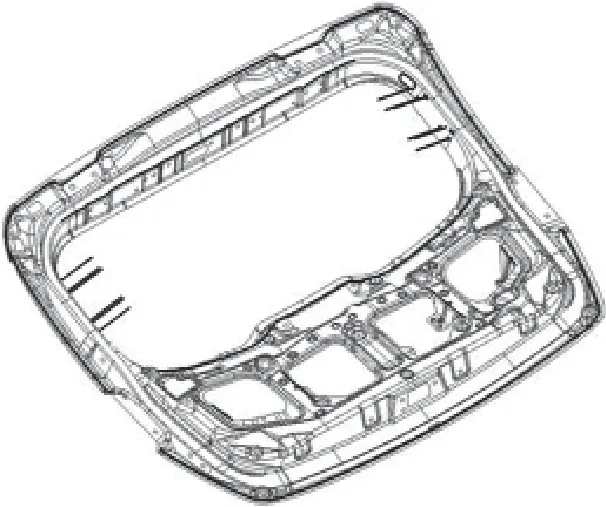

某车型尾门内板的工艺排布如图1~4所示:OP10为拉延,OP20为完成所有的修边和冲部分孔,OP30为侧冲门框两侧的孔和上下翻边,OP40为冲所有剩下的孔和翻尾门框两侧的边。足所有孔位的实现,且需要多种自制斜楔机构完成冲孔,如勾冲斜楔、自制侧冲斜楔等。

图1 OP10拉延

图2 OP20修边冲孔

图3 OP30翻边侧冲孔

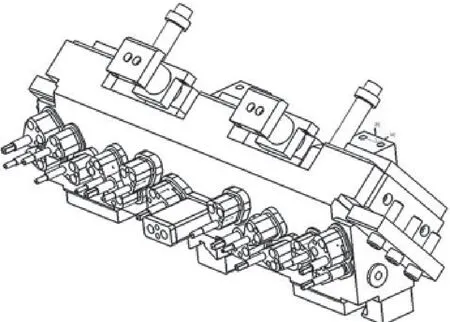

图4 OP40冲孔、侧冲孔、翻边

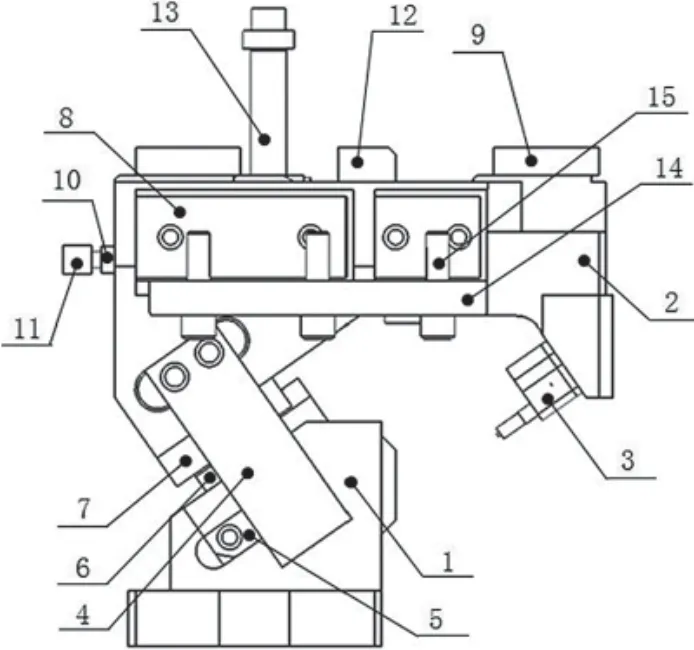

图5 模具结构示意图

本工序需完成的冲孔可以分为以下几类:第1类为4个需要勾冲的孔;第2类为16个需要非标斜楔侧冲的孔;第3类为16个用标准斜楔侧冲的孔;第4类为18个角度小于10°,采用正冲的孔;第5类为17个角度小于16°且大于10°使用正冲的孔,但因需要保证冲孔的精度,故此冲头需要使用定制工作部分的形状以保证尺寸精度。

工作部分结构设计

冲孔

因尾门顶部的四个孔,无法采用传统的垂直冲裁或斜楔侧冲,故采用勾冲斜楔装置实现冲孔过程,勾冲斜楔的结构如图6所示。

图6 勾冲斜楔结构示意图

⑴工作原理。

1)模具工作时,勾冲机构随上模座下行,直到V形导板与驱动导板接触,在驱动导板作用下,整个勾冲机构沿滑动导板与上模座产生水平位移,综合运动为勾冲机构沿驱动导板运动,最终由冲头实现冲孔。冲孔完成后上模抬起,氮气弹簧推动勾冲机构产生水平位移,直到复位完成,准备下一次冲孔。

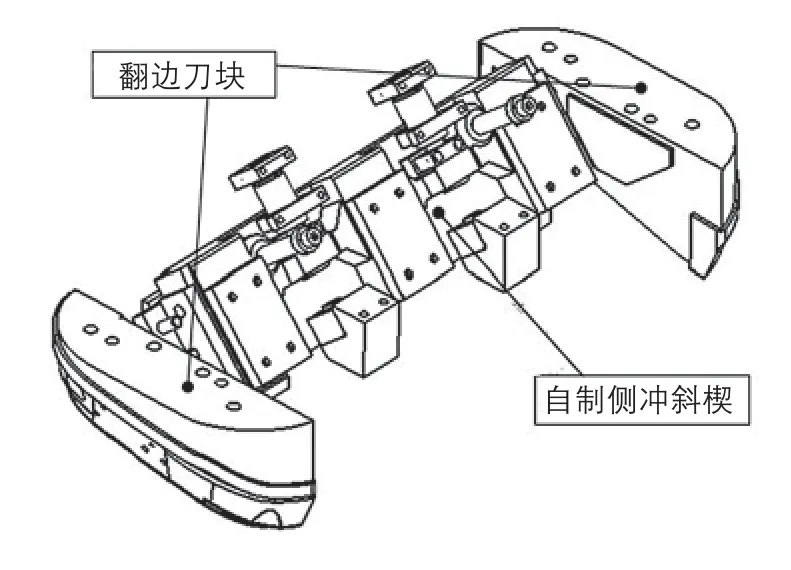

2)在尾门上部有一排16个角度接近的孔,模具结构设计时,综合考虑采用自制的非标斜楔完成此处的工作内容,如图7所示。

图7 非标侧冲斜楔示意图

此处应注意:因两侧为翻边工作内容,此时的非标斜楔要采用合理的措施与翻边刀块避让开,保证侧冲和翻边都能正常工作。

3)周圈16个孔为可以用标准斜楔侧冲来完成的侧冲孔。注意两侧的标准斜楔要与压芯结构进行合理避让设计。

4)中间的35个孔都使用正冲的形式完成。

⑵制孔方案。

有17个角度小于16°大于10°的孔。对于此17个孔,以下介绍几种方案:

1)方案一:角度较大的斜面上的孔使用斜楔侧冲,如图8所示。经分析,此方案:(a)需使用一个非标斜楔,8个标准斜楔,使用斜楔的成本费用过高;(b)斜楔比较多,空间不足,结构较难实现;(c)由于中间的斜楔都是安装在压料芯上的,对于压芯上侧冲孔的安装调试过程难度大。

图8 矩形框内的孔若使用非标侧冲斜楔示意图

2)方案二:综合考虑35个孔全部使用正冲的形式,此时需要考虑完成冲孔的精度。如果角度比较大的斜面上的17个孔都采用正冲的形式:(a)冲出的孔与产品面上要求的孔存在误差,特别是一些对精度要求较高的孔,冲出的孔精度较差;(b)斜面角度较大(基本上都大于10°),冲孔时受斜面力的作用,对冲头的磨损较多,也可能造成冲头折断,减少冲头寿命。

针对上述两种情况,此17个冲孔使用正冲的形式上做如下优化:(a)斜面上17个冲孔冲头的工作部分形状尺寸采用斜面上孔的投影截面定制加工做出,保证冲孔的质量;(b)斜面上的17个冲孔都采用快换形式的冲头,保证工作效率。

翻边刀块

在设计翻边刀块时需要考虑与尾门门窗内设计的非标斜楔避让,合理地排布结构,优化设计,保证两部分结构在工作时无干涉现象,结构设计如图9所示。

侧冲缺口

图9 翻边刀块与非标侧冲斜楔

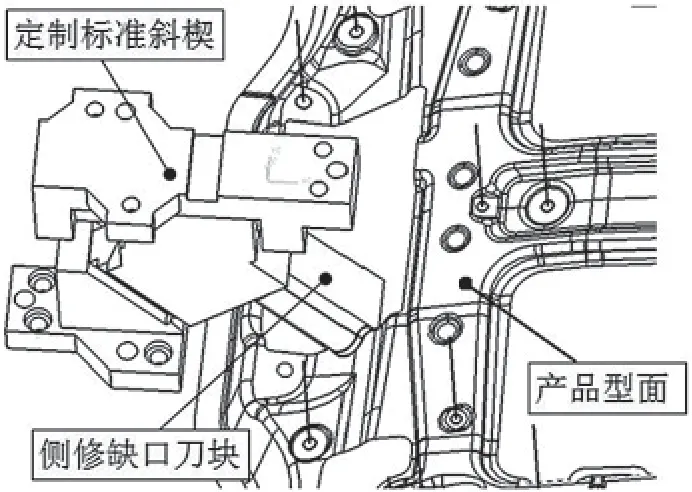

侧冲缺口部分在结构设计时有两种方案。方案一:将侧冲的标准斜楔安装在压料芯上,采用隐冲的方式,该方式的安装调试难度大,维修使用很不方便,而且压料芯上的结构空间不足,造成压料芯安装标准斜楔后的强度差。方案二:将侧冲的标准斜楔安装在下模上,但此时的标准斜楔依然没有足够的空间去放置。因此,需要改进此标准斜楔的结构,满足现有条件的空间需求,完成斜楔的安装,如图10所示。

图10 侧冲缺口部分设计方案二

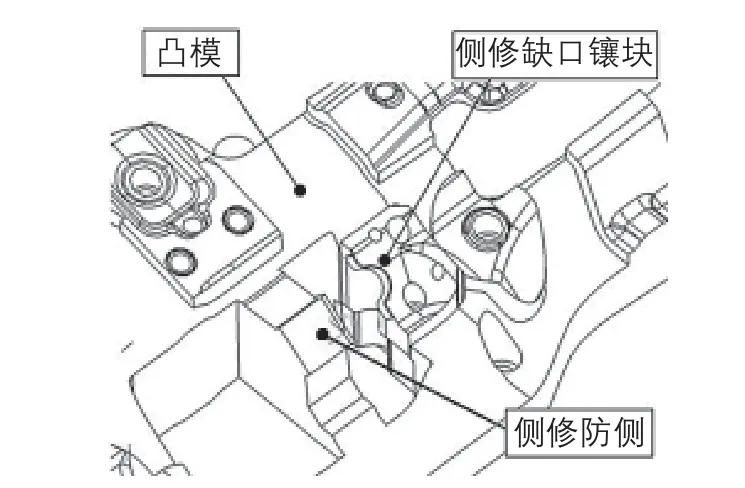

优化结构部分在此侧冲缺口时,模具在工作过程中会产生侧向力,对于模具刀块的寿命以及缺口的冲孔质量都有很大影响。因此,需要有一结构去平衡侧向力来改善侧冲质量,如图11所示。

工作部分结构设计如图12所示。

图11 优化结构设计

图12 工作部分结构设计

图13 压料芯结构设计

图14 凸模设计

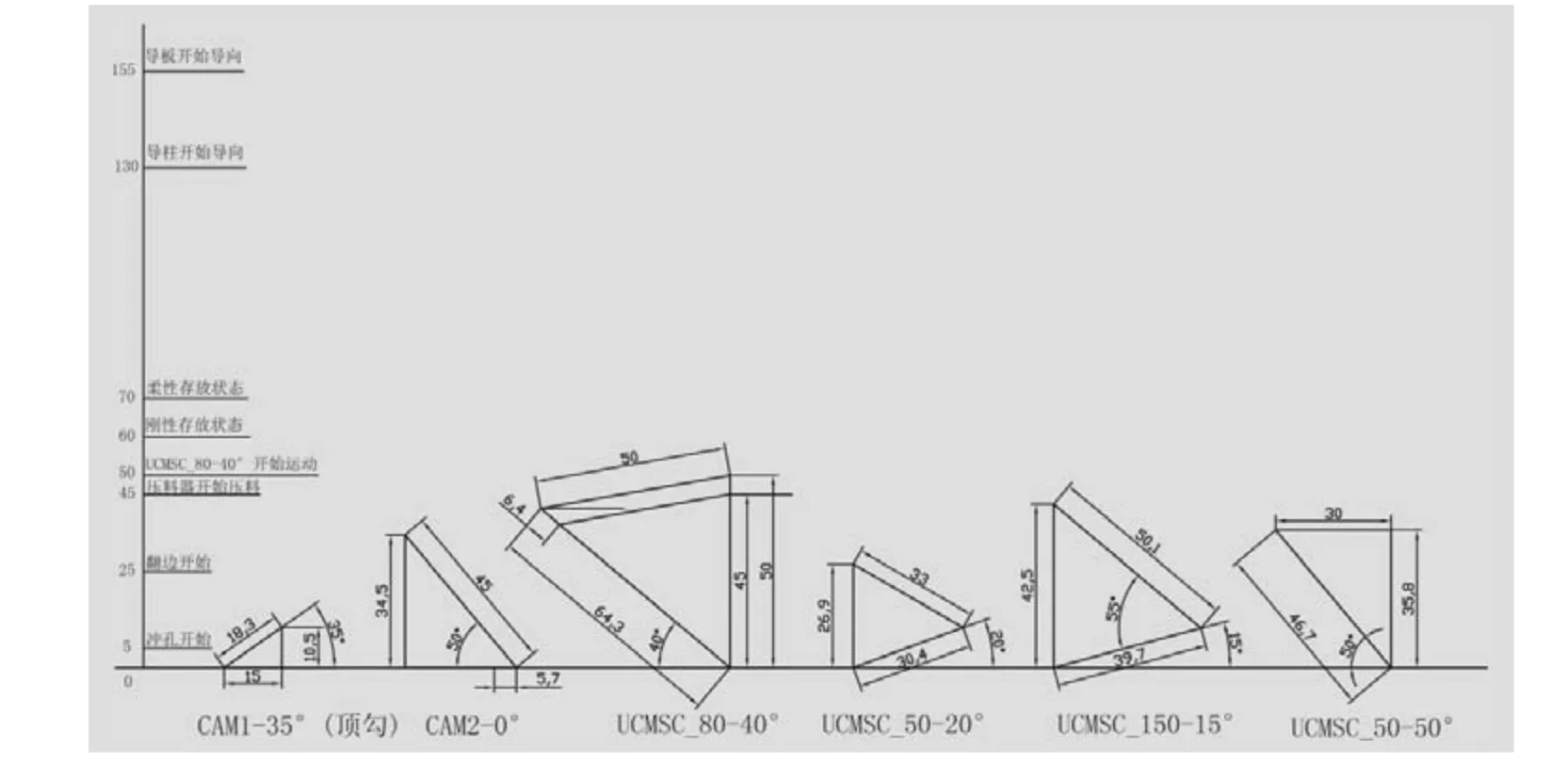

图15 工作行程图

压料芯结构设计

压料芯在结构设计时需要保障两边标准斜楔冲孔的位置,要避开标准斜楔,设计时将标准斜楔置于压料芯的避让孔内,如图13所示。由于有较多孔需要侧冲及勾冲来完成,为保障压料芯与侧冲斜楔、勾冲斜楔不干涉,需要将压料芯与其他面之间的间隙留出安全余量,一般情况下两个非加工面的安全余量在15mm,两个加工面的安全余量在5mm,一个非加工面和一个加工面的安全余量在10mm。因本模具结构侧冲勾冲的孔非常多,压料芯结构需要加工以避让的部分相对也比较多。

凸模结构设计

凸模的设计主要在于托料芯的分块处理以及板件的废料滑落。

此模具结构的限制,需要将下模做分块处理,按本工序内容,尾门框两边为翻边部分,故需要分两块,然后尾门框上部分分为一块,剩下的部分分为一块,下模分为4块(如图14所示),分别为冲孔镶块1、冲孔镶块2、翻边镶块1和翻边镶块2。

行程校核

模具结构设计完成后,需要对模具的工作行程(图15)进行验证。为了保障压料芯的安全取出,需要做冲头的回退验证处理,使压料芯即将离开下模型面时,冲头已经完全退出压料芯。

结束语

尾门内板是典型的汽车覆盖件之一,合理的工艺及结构设计方案能够缩短模具调试周期,提高零件成形质量。本文通过讲解工艺信息的识别、各种冲孔结构设计要点、压料芯的设计因素、模具结构部分的设计思想,完成了尾门内板冲孔模具的结构设计。该零件实现了四序化结构生产,提高了生产效率。目前,此尾门内板已稳定生产,冲孔尺寸精度满足产品要求。

某车型尾门内板冲孔模具结构设计

文/丁文军,刘春雨· 安徽江淮汽车股份有限公司技术中心