翼子板模具结构的改进

2014-10-10方永光,胡广珍

冲压模具内部压力源通常都为弹簧、氮气弹簧等弹性元件,不与冲压压力机相关联,具有独立性,便于模具安装与调整等。本文主要讨论的模具内压力源是采用压力机上气垫与上打杆组合的形式,下文以公司某一车型的翼子板模具为例。

原模具结构

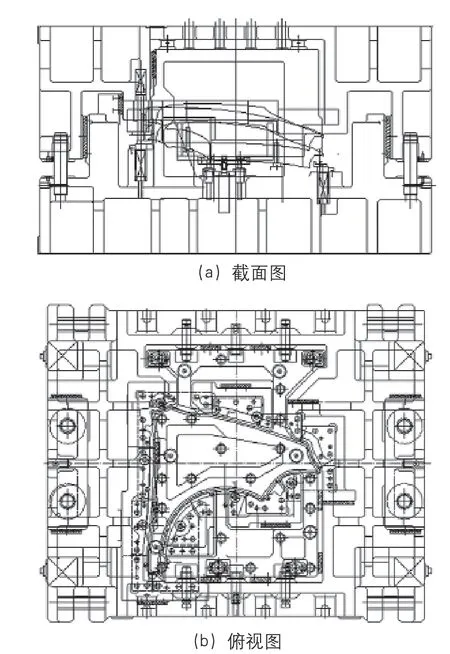

图1 上模图

翼子板因前期设计开发时,上模压料芯内压力源采用压力机上气垫与上打杆组合的形式(图1)。模具上模本体上的打杆定位孔(图2)是通过设计等共5道工序及工艺制造出来的,因其母材为灰铸铁,硬度较低,长期使用后,上模孔极易由圆孔变为不规则孔(图3)。

图2 上模本体结构改造

图3 上模定位

因为模具打杆定位孔失圆,使用精度降低,所以给冲压生产、设备、工装均带来相关的影响:⑴每次安装模具时,在压力滑块下行到一定高度后,需要人工通过外物来纠正打杆位置,使其滑块下行后能顺利进入滑块垫板让位孔内;⑵由于打杆位置已不能维持其在模具上的垂直度,不仅导致滑块垫板的让位孔由圆孔变为不规则孔,而且打杆在长期使用受力后发生弯曲变形,由此卡在上模座的孔内,无法顺利取出;⑶由于打杆位置不稳,造成气垫对模具的压料力不均,影响制件的产品质量。

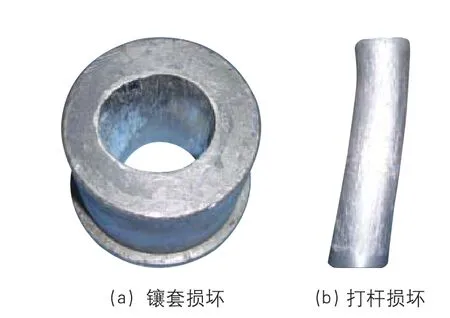

图4 打杆套与打杆刚性摩擦产生影响

一次改进后模具结构

针对上模座打杆孔变形所造成的影响,本公司经过分析后,对上模本体进行了局部加工,由原来直接制出改为镶套式,增加硬度,避免了打杆与模座的直接接触而导致的模座孔变形问题(图3)。

对上模本体结构改造后,基本解决了打杆的定位问题,也缓解了模具原先结构带来的产品变形质量问题。但是,经过一段时间生产后,又出现了打杆套与打杆的刚性摩擦,因此导致了打杆套与打杆出现不同程度的损坏(图4)。需要经常拆卸下来更换,无形中增加了维护成本;同时它们之间的摩擦产生的铁屑经压料芯与上模座间的空隙掉入下模,这样生产中制件就出现坑包,影响产品的外观质量,增加了制件的返修成本,综合考虑这样的结构不利于生产。

二次改进后模具结构

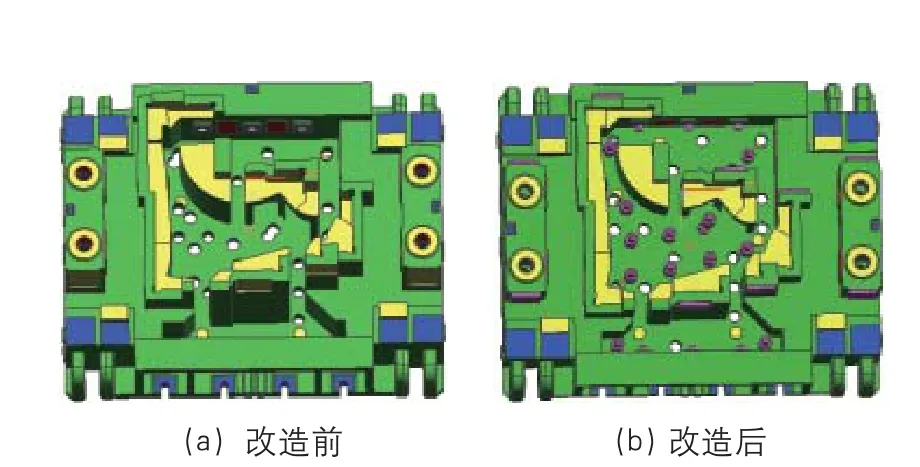

为了从根本上解决问题,将模具内的压力源改造为氮气弹簧。通过对上模内部结构空间的测量分析及结合翼子板翻边形状所需压料力,再结合压料芯形状及压力机吨位来综合考虑氮气弹簧的选型与实际布置,充分利用上模原有孔的位置来实施氮气弹簧的布置(图5)。

经过改造后成功解决了冲压实际生产问题,也解决了冲压件质量不稳定的问题。

图5 改造前后氮气弹簧结构

图6 串联式结构

后期模具设计开发结构

建议考虑模具与压机滑块垫板的组合并用氮气弹簧源的结构。

滑块垫板改造

内部安装通用型、紧凑型氮气弹簧,结构串联式结构(图6)。

上模设计制造

上模设计主要考虑以下两个方面:⑴压料芯可根据行程、滑块垫板上氮气弹簧位置及冲压件形状来合理布置打杆;打杆需热处理,且固定在压料芯底部。⑵上模座根据打杆位置来设计让位孔(直接铸造出,无需加工,类似于单动拉深模凸模固定座上的顶杆让位孔)。

该上模设计具有以下优点:在后期新车型开发时,上模所需压力源均可设计采用滑块垫板内的氮气弹簧,不再因为压料芯内布置氮气弹簧而考虑位置和空间问题,大大节约模具开发成本,滑块垫板内氮气弹簧维护也方便。另外,虽然打杆高出上模座底面给模具的存放带来一定的不利影响,但这个缺点完全可以克服。

结束语

对汽车制造厂,在设备投入与开发时需综合考虑其开发成本及技术成本,建议要将压机与模具有机联系在一起考虑,这样对模具设计及使用、冲压件产品质量均有一定好处。

翼子板模具结构的改进

文/方永光,胡广珍·奇瑞汽车股份有限公司