基于Opto22 PAC控制器的多晶硅铸锭炉控制系统设计

2014-10-10韩栋梁黄家海庞江瑞

韩栋梁,黄家海,权 龙,庞江瑞

HAN Dong-liang, HUANG Jia-hai, QUAN Long, PANG Jiang-rui

(太原理工大学 新型传感器与智能控制教育部与山西省重点实验室,太原 030024)

0 引言

在太阳能光伏产业中,多晶硅太阳能电池片因其生产成本低、光电转换效率高等优点,所占比例越来越大,成为目前太阳能电池生产中最主要的材料,多晶硅铸锭炉随之也成为光伏产业最重要的设备之一。多晶硅铸锭炉将高纯硅料熔化后通过定向凝固生长高品质硅锭,然后将其切片加工供太阳能电池使用[1,2]。

国内原有设备属于半自动化设备,生产效率低,还需要人工参与操作,凭借着操作者经验进行控制,连续生产时晶体质量得不到保证。且不能对工厂内的所有铸锭设备实现集中监测。因此,自主研发多晶硅铸锭炉控制的关键技术,是目前我国光伏产业的当务之急[3]。本文中使用奥普图公司新型PAC控制器对多晶硅铸锭炉原有控制系统进行升级改造,远程集中控制系统在多晶硅铸锭炉大生产中的应用使得生产效率大大提高,有利于设备的集中管理和资源的统一调配,铸锭质量和设备的一致性有所提高。整套系统适合现今大规模铸锭加工企业进行自动化生产,对一些重要的工艺参数进行集中统一管理以适应集中化管理的需要。

1 生产工艺流程

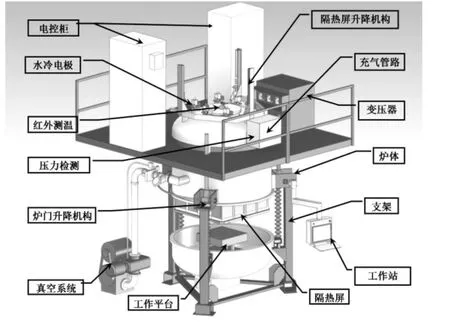

随着企业规模化生产的不断扩大,设备控制系统变化不大,随着设备装炉量和数量的增加,对设备工艺和控制系统的稳定性和一致性提出了更高的技术要求。本文主要研究450公斤多晶硅铸锭炉,铸锭炉结构如图1所示。

图1 多晶硅铸锭炉结构图

多晶硅铸锭炉整个生产过程主要包括装炉、抽真空、加热、充气、冷却、出炉等工作流程,除装炉和出炉需人工参与外,其余动作全部由设备自动完成[4]。

首先,手动启动“炉门升降”操作,打开下炉门至最低位,电动叉车将装好料的坩埚送入到炉体底部的工作平台上,关闭下炉门,炉门升降时系统检测到上下限位传感器后自动停止。开启“工艺流程启动”按钮后,设备自动完成加热、熔化、长晶、退火、冷却等工艺生长过程。当炉内温度低于400℃时,恢复炉体内压力,开门出料,整个生产过程完成[5]。

在晶体生长过程中,开启机械泵和抽气阀门对设备抽真空,真空度到达10Torr时,开启罗茨泵,对设备进行快速抽真空,腔体内真空度达到工作真空度后,关闭真空机组。系统自动检测炉体的气体泄漏率,当泄漏率小于设定值时,再次开启真空机组对设备抽真空,同时启动加热程序,按照设定的温度曲线对硅料进行加热。工艺进入加热阶段,当工艺设定温度达到1200℃时,关闭抽气阀门和罗茨泵,同时开启氩气进气阀和排气比例阀,氩气经质量流量控制器后充入腔体内,同时机械泵通过排气比例阀及相应的管路对腔体抽气,使腔体内的压力达到设定值,整个气体动态平衡系统由PID系统自动完成。炉体顶部的红外测温仪测试坩埚顶部硅料温度的变化,当红外测温仪测试的温度从稳定到波动,再到稳定时,同时坩埚底部石墨平台的温度值达到1450℃时,硅料完全熔化。工艺进入长晶阶段,隔热屏按照事先设定的速度开始提升,在熔化的硅料内部形成垂直方向的温度梯度,满足晶体生长的条件。随着长晶过程的进行,当变压器输出功率逐渐降低到最低,功率变化值不再明显时,此时长晶过程结束。程序自动进入退火阶段,退火完成后冷却出炉,整个生产工艺流程结束。

2 PAC控制系统设计

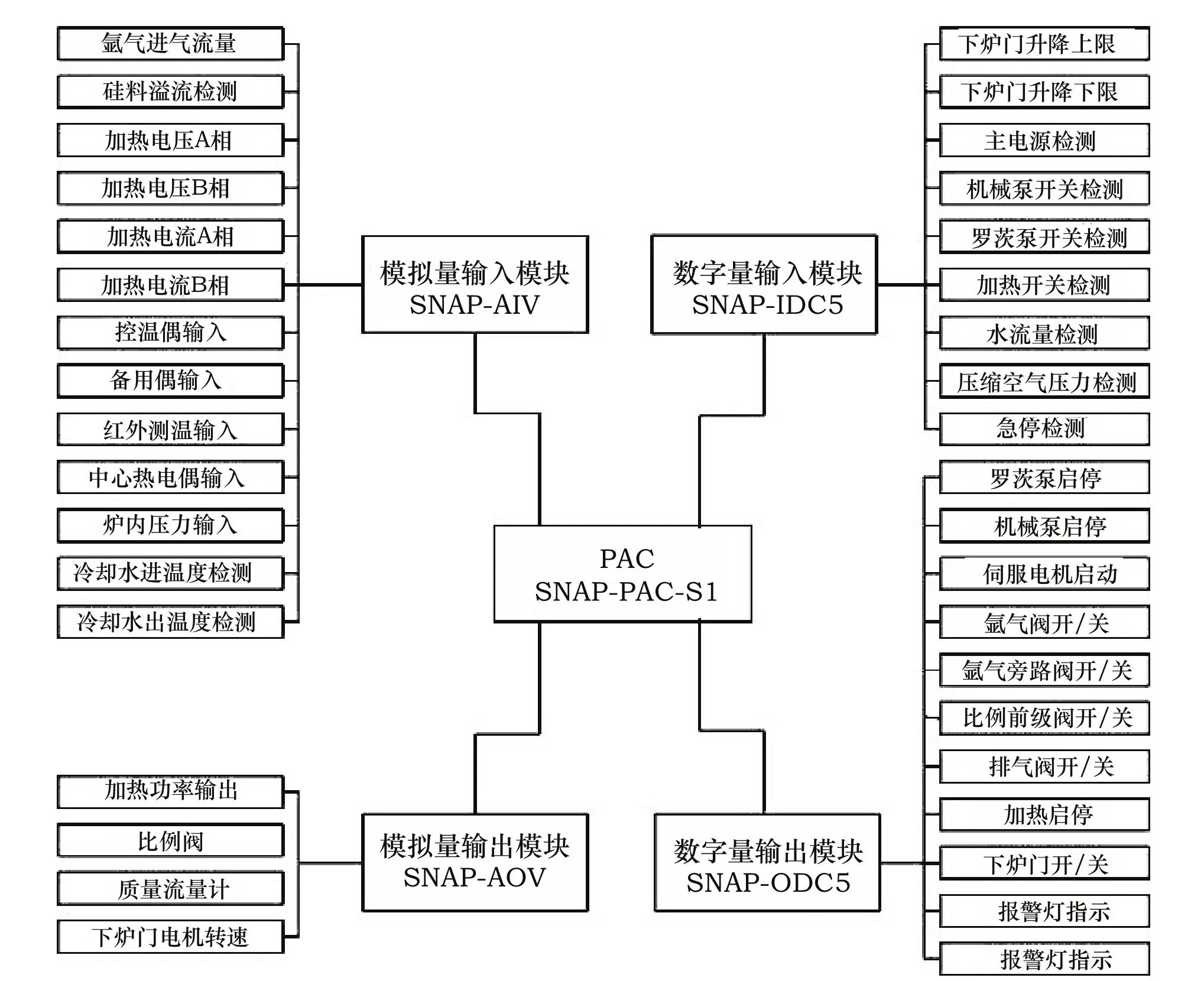

图2 控制系统框图

图3 系统软件控制流程图

PAC控制系统主要对各个生产工艺中真空机组、功率控制器、电磁阀、炉门升降电机、隔热屏升降电机等进行控制,同时对各个流程时间进行掌控,并配合上位机进行工艺调整。PID控制器实现对压力、温度等参数的控制。控制器采用Opto Control在线修改或下装控制程序。

本系统采用SNAP-PAC-S1双网冗余控制器,实现实时多任务的操作,SNAP I/O单元模块对生产过程进行智能控制,SNAP I/O模块的I/O端与现场端具有4000V光电隔离,减少了外部因素对控制器本身的影响[1]。PAC系统采用分布式架构,控制回路运行在I/O单元上而不是主控制器上,在控制器异常情况下,I/O单元与控制器失去通讯(或者控制器无故中断),而I/O单元和PID控制回路会继续运行,因此保证了工艺过程的正常控制[6]。

PAC控制器通过数字量输出模块SNAP ODC5对电机、电磁阀等进行控制,SNAP ODC5输出的控制信号经过中间继电器连接到电机的三相交流接触器或电磁阀线圈上,同时通过中间继电器反馈电机运行状态和阀得开关状态到数字量输入模块SNAP IDC5上。PAC控制器通过模拟量输出模块对温度、压力、流量、转速等参数进行控制,如质量流量控制器、比例阀、晶闸管调压器、直流电机等,PAC控制器通过模拟量输入模块实现对温度、压力、气体流量的检测。热电偶测量炉内各个位置的温度变化值,热电偶采集的毫伏电压信号经过模拟量输入模块SNAP-AITM2运算后转化为温度值,通过PID控制回路计算后由模拟量输出模块SNAP-AOA输出4~20mA信号调节可控硅的输出,实现炉内温度的闭环控制。压力计采集的直流电压信号经过模拟量输入模块SNAP-AIV运算后转化为炉体内部的压力值,经过控制器PID控制回路计算后由模拟量输出模块SNAP-AOV输出0~5V信号调节排气比例阀的开口大小,实现炉内压力的闭环控制。PAC控制器通过SNAP-SCM-232通讯模块实现对隔热屏提升伺服电机的速度进行控制。

电磁阀直接由24V供电,可以使用SNAP ODC5开关量输出信号直接控制。通过数字量输入模块SNAP IDC5检测位置传感器信号,当完成某个工艺流程或设备有故障出现时,进行报警处理,开关量输出模块SNAP ODC5驱动报警器发出声光报警,同时上位机显示报警提示信息[7]。各个模拟量输入以及输出模块与传感器及其控制器之间需添加信号隔离模块,以防其他信号对PAC模块进行干扰。由于用于加热控制的可控硅调压器在工作时会在电网产生高次谐波信号,为防止电网谐波对控制系统的影响,在电路设计中增加了滤波装置。总体控制系统如图2所示。

主程序按照工艺流程进行顺序控制,并使用控制器内部定时器对每个阶段的时间进行调节。系统自动记录工艺过程中的各个参数值,并在上位机界面上实时显示。系统软件控制流程图如图3所示。

3 上位机界面设计

采用Opto22的PAC DISPLAY软件编成HMI 修改或组态显示上位机界面,将界面中各个模块与软件程序中各个变量进行关联。上位机与PAC控制器采用以太网协议进行通讯,在PAC中将上位机作为主站,控制器可以将现场层的生产数据直接通过OPTO DATALINK 实时传送到上位机的数据库中,同时通过企业局域网络将数据上传到工厂数据库中。控制系统监控界面如图4所示。

图4 上位机监控界面

系统开始运行前,需要对各个参数进行设置,根据所装载硅料的重量来选择工艺曲线,系统按照设定的工艺曲线自动运行,在工艺流程运行过程中,操作人员可以视具体情况,对参数进行适当调整,对各阶段时间、温度、压力、隔热屏提升速度等参数进行修改。上位机界面中可以监测各参数的实时值,系统可实现手自动之间的无扰切换。

为保障系统的正常运行,上位机工作站采用灵活简便的人机交互界面。可实现:

分级登录:分操作员/系统维护工程师/系统管理员三级,各级用户对设备的操作权限不同。

本地/远程切换:系统管理员可通过远端暂停本站控制,支持远程控制。

用户管理:系统维护工程师可以在登录后,增删操作员用户,同样,系统管理员可对系统维护工程师进行管理。

数据保存及自动打印:数据可自动保存在SQL数据库中,可实时进行打印和查看历史数据。

事件管理功能:用户可查看不同时期的报警记录、操作员对设备的操作记录及各种数据记录等。

4 结束语

本系统采用先进的PAC控制器设计了一套多晶硅铸锭炉自动控制系统,根据多晶硅生长工艺对铸锭生产的整个流程进行自动化控制。根据实际生产过程出发,系统能够完成企业对生产工艺的要求。可以实现不同质量硅锭的生产,系统管理员可以远程监控每台设备的工作状况,实现了多台设备的集中监控和管理,同时监控界面的使用使得整个生产过程更操作简便,大大提高了工作效率。各个流程由控制系统自动控制,避免了因人工引起的误操作,使得铸锭质量有了3%~5%的提高。

[1]郭景杰,黄锋,陈瑞润.太阳能电池用多晶硅铸造技术研究进展[J]. 特种铸造及有色合金,2008,07:516-521.

[2]王建华,吴季平,徐伟.太阳能应用研究进展[J].水电能源科学,2007,04:155-158.

[3]刘超,黄杰.对多晶硅铸锭炉生产工艺控制技术的研究[J]. 科技创新与应用,2012:26-137.

[4]侯炜强.多晶硅铸锭炉生产工艺控制技术和设备组成[J].电子工艺技术,2008,05:291-293.

[5]唐亚楠,沈厚发.多晶硅铸造过程温度场模拟仿真[J].系统仿真学报,2010,07:1614-1617.

[6]Hermans C.Broadband Opto-Electrical Receivers in Standard[M].2010:56-58.

[7]曹建伟.直拉式单晶硅生长炉的关键技术研究[D].浙江大学,2010:43-47.