双液压缸同步精确控制技术研究

2014-10-10宋云艳

宋云艳

SONG Yun-yan

(长春职业技术学院 工程技术分院,长春 130000)

0 引言

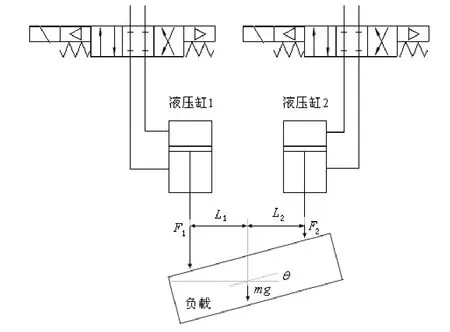

大型机械设备因布局、结构等原因,常需要采用两个液压缸共同带动负载进行工作,因此要求两个液压缸速度保持一致,即需对其进行同步控制。图1为双缸液压提升系统结构,由于元件结构误差、压力波动、外部干扰,流固耦合等因素的影响,常常出现同步误差,使系统工作性能大大下降,甚至发生事故。为此,采用何种控制方式及控制策略,提高同步控制精度,是目前最受关注的问题。

图1 双缸液压提升系统结构

目前应用于液压同步上的控制方法很多,大部分都采用主从控制方式[1],即以一个执行元件的输出信号为目标,对其他执行元件进行控制,实现同步的目的,这种方法可以取得较好的控制效果,但不适合负载变化很大的场合。在控制策略上,应用最多的是PID控制[2],该方法简单,易实现,但因不能实时在线调整参数,在应用上受到很大的局限。本文以双缸液压提升系统为对象,对其同步控制方法进行了深入研究,针对液压传动非线性、时变性的特点,提出采用交叉耦合控制方式,并把传统PID与神经网络相结合,即单神经元PID控制策略。仿真与实验结果表明,所采用的方法可以获得较好的同步精度,取得了预期的效果,有一定应用价值。

1 双缸液压驱动系统数学模型

双液压缸提升系统是由两个电液比例伺服阀控制完全相同的两个液压缸,实现对负载的提升,活塞与负载之间采用钢索连接。为保证负载平稳上升和下降,要求两个液压缸提升速度完全一致。为降低同步误差,提高同步控制精度,首先对系统的动态特性进行研究。对图1中系统的负载进行了受力分析,建立系统的数学模型[3,4]。

1.1 负载受力方程

式中:F1,F2为液压缸的提升力;x0为负载质心位移;m为负载质量;

L1,L2分别是两液压缸提升力对负载质心的力臂;θ为负载绕质心的转角。

液压缸的流量连续性方程:

式中:V1,V2为液压缸有杆腔、无杆腔容积;Cig,Ceg为缸体内、外泄漏系数;

βe为流体弹性模量;Q1,Q2为进、出液压缸流体流量。

2 双缸同步控制策略研究

2.1 控制方式的选取

针对液压系统非线性,时变性特点,采用交叉耦合控制方式,即两个液压缸都以一个理想的输入为目标,进行跟踪控制[5,6];再把两个输出结果的差也作为一个附加的信号反馈到输入端,从而实现输入信号和偏差信号的耦合,如图2所示。

图2 采用交叉耦合方式的双缸同步控制系统方框图

2.2 控制策略

2.2.1 神经元控制

人工神经元基于人脑神经元的结构与特征,可以看用是一种多输入到单输出的映射关系[7],若定义: 为神经元的输入,θ为神经元的阙值, 为连接权强度,则总的输出为:

式中:K为控制器的比例系数;

ωi( k )为对应于 xi( k)的连接权系统。

2.2.2 神经元PID控制

PID控制是目前应用较多的一种控制策略,具有结构简单、易于实现的特点,但其本身不具备在线调整参数的功能,所以单纯采用PID控制难以保证其控制精度。针对这一问题,采用神经元控制与PID控制相结合的控制策略,图3为交叉耦合控制方法的单神经元PID控制器结构[8]。

图3 采用交叉耦合形式的单神经元PID控制器结构

在这个系统中,把两个液压缸活塞的位移偏差、速度偏差和无杆腔压力差三个反馈信号,经转换后作为单神经元PID控制器的输入,连接权系数通过有监督Delta学习规则进行调整[9,10],其规则表达式为:

则可以得到单神经元PID控制器的表达式为:

3 仿真与实验

3.1 仿真分析

为了验证控制策略的的合理性,把单神经元与PID相结合的控制策略应用于双液压缸同步控制系统,并与传统PID控制相对比,进行MATLAB仿真。假设两组提升系统中元件的结构和参数完全相同,选取液压泵排量为135mL/r,液压缸直径100mm,发动机的转速1000r/min,负载500Kg,采用不同的控制策略和研究目标进行仿真。

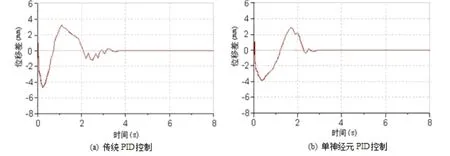

1)以两个液压缸活塞的位移差作为控制变量

控制器利用两个活塞的位移差分别去控制两个比例阀的开口,改变进入液压缸流量,使活塞位移向理想目标调整,位移差逐渐为零,实现同步控制。分别采用传统PID和单神经元PID策略进行仿真,结果如图4所示。

图4 以活塞位移差作为控制变量的仿真结果

由于液压油存在一定的惯性,所以在开始阶段位移差会先增大,然后才慢慢减少,直至为零。从图中可以看出,当系统发生变化时,采用单神经元PID控制策略能使系统更快地达到同步控制。

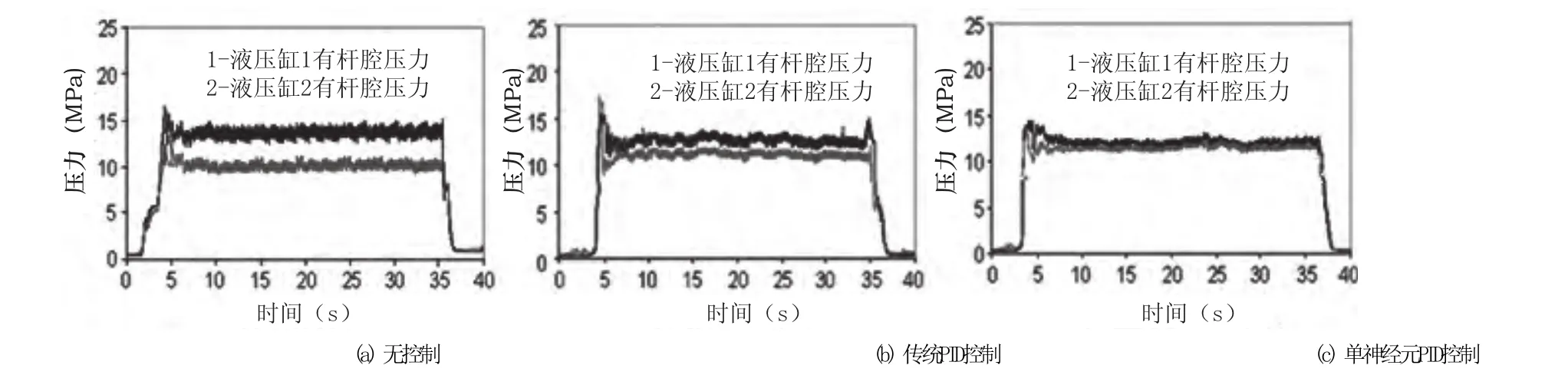

2)以系统压力差作为控制变量

假设初始两个液压缸内压力相同,由于某种原因产生同步误差时,将引起负载倾斜,从而使载荷不能平均分配到两液压系统中,最终导致两个液压缸内压力不一致,实验结果如图5所示。

图5 以系统压力差作为控制变量的仿真结果

仿真结果表明,通过交叉耦合控制方式对活塞位移差,有杆腔压力差进行实时控制,可以有效消除偏差,实现同步控制的目的。两种方法都能获得很好的同步控制效果,但与传统PID控制相比,单神经元PID控制收敛速度更快,精度更高。

图6 两液压缸压力实验对比曲线

3.2 实验研究

为验证所采用控制方法及仿真分析的正确性,利用实验台进行测试,选用参数和步骤与仿真一致,得出实验结果,如图6所示。

实验结果表明,当不采用同步控制时,液压系统中存在明显的压力差,说明有同步误差存在。当采用同步控制时,两液压缸中的压力在同步控制器的作用下逐渐减小,同步误差得到有效控制。实验结果与仿真结果基本相符,从而验证了仿真结果的正确性。

4 结论

通过对双液压缸同步系统的动态特性进行分析,找出影响系统出现误差的影响因素,为控制变量的选取提供依据。

1)采用交叉耦合控制方法把输入信号和偏差信号进行耦合,然后作为控制器的输入,同时提出一种单神经元PID控制策略应用于双缸液压驱动系统,克服了传统PID控制策略不能在线整定的缺点。

2)利用两个液压缸活塞的位移偏差、速度偏差和无杆腔压力差三个反馈信号作为神经元连接权系数,同时通过有监督Delta学习规则对其进行实时的在线调整,可以获得很快的响应速度。

3)在仿真及实验过程中把单神经元PID控制策略与传统PID控制策略进行对比,结果表明,单神经元PID控制策略可以获得更高的同步控制精度,同步误差控制在要求范围之内,达到预期目标,具有一定借鉴价值。

[1]丁意,赵克定,于金盈.双缸同步控制系统的研究[J].流体传动与控制,2007,(2):24-26.

[2]刘春芳,周璐,吴盛林.基于解耦控制的双电液伺服系统同步技术研究[J].机床与液压,2007(2):181-183.

[3]苏东海,孙占文,单光坤. 液压机双缸同步系统数学建模的研究[J].流体传动与控制.2008.3,7(2):41-44.

[4]李军伟,赵克定,吴盛林.双电液伺服以达同步模糊控制系统的研究[J].机床与液压.2005,(1):115-117.

[5]刘晓峰,刘昕晖,王龙山,等.基于模糊PID控制的大型履带起重机双马达速度同步控制[J].吉林大学学报.2011,41(3):659-664.

[6]S.Guo,L.Huang. Periodic oscillation for discrete-time Hopfield neural networks [J].Physics Lettesr A,2004.329(3):199-206.

[7]张世杰,曹喜滨.基于单神经元自适应PID控制的航天器大角度姿态机动[J].上海航天,2003,20(6):9-14.

[8]刘宇,刘杰,戴丽,张占一.基于神经网络和PID算法的数控机床并行混合控制模型[J].信息与控制,2006,35(1):30-33.

[9]赵路. 大型履带式起重机卷扬液压系统的动态特性研究[D].吉林.吉林大学机械科学与工程学院.2011.

[10]韩守习,张大可.基于SIMULINK的起重机起升机构动态仿真[J].土木建筑与环境工程,2003,25(6):67-73.