采用自由锻工艺生产套管吊卡

2014-10-10李伟阳李岭宝鸡石油机械有限责任公司研究院工艺材料研究所

文/李伟阳,李岭·宝鸡石油机械有限责任公司研究院工艺材料研究所

采用自由锻工艺生产套管吊卡

文/李伟阳,李岭·宝鸡石油机械有限责任公司研究院工艺材料研究所

套管吊卡是石油钻采机提升设备中的关键配件,所有提升载荷均由吊卡承受,其对材料及力学性能要求都十分严格,而且吊卡必须符合API 8C的要求。吊卡系列包括75t、150t、250t、350t、500t、750t、1000t等规格,其外形尺寸如图1所示,重量一般在100~2500kg之间,长度在400~1200mm之间,宽度在250~800mm之间,高度在200~600mm之间。

套管吊卡的锻造工艺极其复杂,而且需要采用整体锻造来完成。吊卡一般为小批量生产,工步多且对加工参数的要求极高。小吊卡可以在模锻设备上进行生产,也可以在自由锻设备上进行生产。

图1 套管吊卡的形状

吊卡的锻造过程一般分为三种:⑴直接锻为方块,然后利用机械切削加工来成形。⑵压出中间凹槽,其余利用机械切削加工来成形。⑶利用模具锻出形状。

我们根据多年的生产实践经验,摸索出一套成功锻造吊卡的工艺,利用简单的工具,采用独特的加工过程,所制造的吊卡,锻件外形和成品外形相似,弓背可不进行机械加工。这种加工工艺的优势主要有以下4点:

⑴锻造加工能保证金属纤维组织的连续性,使锻件的纤维组织与锻件外形保持一致,金属流线完整。

⑵其力学性能指标优于机械加工件,能够保证完整的金属流线走向。

⑶不用进行机械切削,节省原材料,降低成本,提高质量。

⑷利用自由锻工艺,解决了原有技术中存在的不合理和不科学工步,以及成品合格率低等问题。

石油钻采吊卡所采用的材料为20SiMn2MoVA,锻造吊卡全过程包括以下步骤:

⑴下料。根据不同吊卡规格,选择下料所需钢锭规格。

⑵制坯锻方(图2)。考虑在压槽时,金属自身在高度方向上的收缩性,为了保证吊卡的尺寸,经过多次试验,250t(含)以下的吊卡锻方高度尺寸要比锻件图规定的尺寸大20mm;350~500t吊卡锻方高度尺寸要比锻件图规定的尺寸大30mm;750t以上吊卡锻方高度尺寸要比锻件图规定的尺寸大40mm;宽度的尺寸不需要加大,按照吊卡工艺要求的尺寸来选择就可以。

图2 制坯锻方规格

图3 用小圆钢压痕

图4 压槽冲子沿正中间压痕向下锻造

图5 锻完后的多余部分

⑶用小圆钢压痕(图3)。在要压槽的正中间用小圆钢压痕,向左右量出凸台宽度尺寸,用小圆钢压痕。

⑷上下胎。将下胎置于下砧上,将压痕过的坯料放在下胎上。

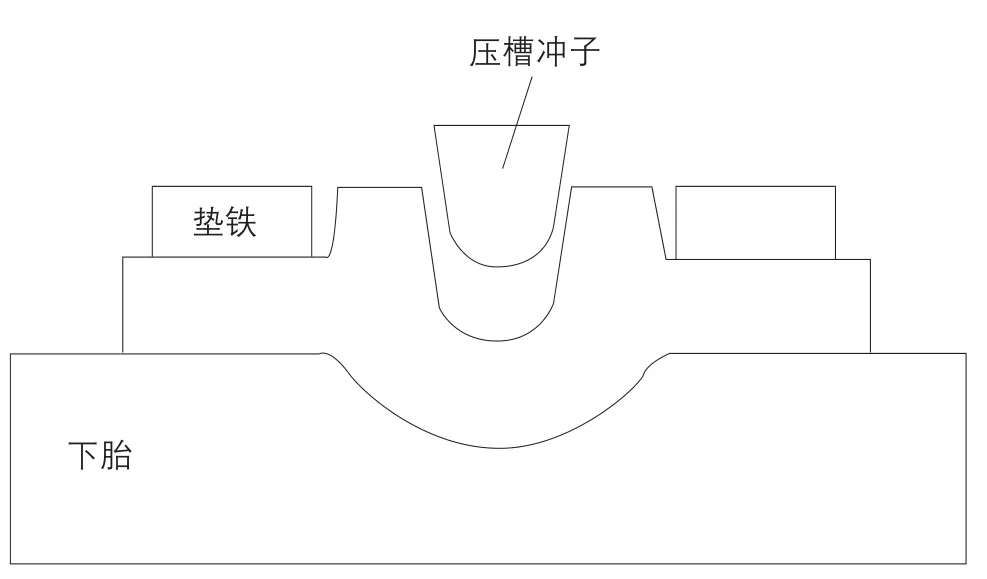

⑸压槽。用压槽冲子沿正中间压痕向下锻造,如图4所示。此时,由于向下锻造时会有部分金属向两侧流动,所以不能一次锻压到底。在锻到工艺尺寸一半的位置时,将压槽冲子取出,然后将坯料翻转90°,将流向两侧的金属回笼,也就是将两侧的料压回去,此时只要轻击,锻平就可以了。然后再将压槽冲子沿正中间位置放回去压到底,最后再将坯料翻转90°,轻轻回笼两侧的金属锻平,这样就满足工艺尺寸要求了。

⑹锻两边翅膀。将方形坯料放在一侧(坯料厚度与凸台高度一样),以压痕为定位基准,如图4所示,锻打坯料与凸台平齐。然后再将坯料翻转90°,轻轻回笼并锻平两侧的金属;锻完一边再锻另一边翅膀,最后对锻好的翅膀进行修正。

⑺氧气热切两端。由于在锻制两边翅膀时金属会向周边流动,流向两侧的凸出金属可以锻回去,保持表面平整,而流向两边翅膀端部的金属,由于吊卡较长,却无法锻回,并且中间已经压好中间槽,回锻会使中间槽变形。传统的锻造方法是在下料时多下一些料,锻完后切除多余部分(图5)。

图6 端部预先压凹心

现在,我们采用一种全新的锻造工艺,在工步2制坯锻方时,采用端部预先压凹心的方法(图6)来满足锻造工艺要求。端部预先压凹心可以平衡流向端面的多余金属,使端面保持平齐。

具体方法是工步2制坯锻方时,其他要求不变,在两端分别用圆弧工具压凹心,经过反复试验得出结论:250t(含)以下的吊卡压凹心深度为80~90mm;350~500t吊卡压凹心深度为100~120mm;750t以上吊卡由于锻件太大采用其他方法。

由于预先用圆弧工具压凹心,在锻制翅膀时锻造过程向端部流动的金属会将凹心填满,使端部不会产生较大的凸出。只需修正或稍微将端部用氧气修平,即可满足工艺要求。经过生产实践证明,250t(含)以下的吊卡可以节约金属25kg,350~500t吊卡可以节约金属35kg。我们厂年产吊卡1000只,可节约原材料30t。