创新工艺模式 降低锻件成本

2014-10-10陈明中信重工重型铸锻厂锻造工艺所彭鹏中国一拖集团有限公司

文/陈明·中信重工重型铸锻厂锻造工艺所彭鹏·中国一拖集团有限公司

创新工艺模式 降低锻件成本

文/陈明·中信重工重型铸锻厂锻造工艺所彭鹏·中国一拖集团有限公司

中信重工重型铸锻厂锻造工艺所(以下简称中信重工)为降低锻件成本,提高锻件出品率,进行了全面的工艺优化及模式创新。依托18500t油压机,8400t、3150t、1600t水压机和3t锻锤等设备,通过对原有工艺模式进行创新,在保证锻件质量稳定的前提下,逐步提高锻件合格率,企业综合效益得到显著提升。

原有工艺模式

3150t、1600t水压机和3t锻锤主要生产服务于矿山、冶金、建材、电力、化工等领域所需机械设备的配套毛坯件。一直以来,主要生产方式是根据生产计划,先进行钢锭配炉,然后向冶炼车间传递钢锭需求信息。经过统计,这些设备生产锻件所采用的钢锭多数为下注钢锭,该生产方式存在的主要问题有:

⑴钢锭多数为下注浇注生产,内部质量不稳定。随着公司产品重型化、大型化的发展,对锻件质量的要求愈加严格,采用下注浇注钢锭生产的锻件质量风险大。

⑵由钢锭直接生产成锻件成品,经超声波探伤检验发现锻件存在内部质量缺陷时,大多数只能报废处理,从而导致产品工期、成本难以控制。

⑶3150t、1600t水压机和3t锻锤设备直接对钢锭进行锻造时,钢锭必须进行主变形以压实内部缺陷,一方面由于设备老化严重,难以保证主变形效果,锻件内部质量存在风险,另一方面还会增加动能消耗。

创新工艺模式

为了控制动能消耗,有效降低锻件成本,工艺策划人员依据目前生产形式进行全面优化和技术创新,引导生产方式发生转变。

制订《钢锭、坯料管理规定》

为了规范钢锭、坯料的生产和管理,中信重工制订了《钢锭、坯料管理规定》,明确了钢锭成分、锻造工艺制定、坯料的使用原则及控制手段等措施。

由小型锻造生产车间(主要设备为3150t、1600t水压机和3t锻锤)根据生产计划,分材质、规格提出生产所需的坯料,锻造技术部门评审后确定锭型及冶炼浇注方式,编制坯料锻造工艺。重型锻造车间(主要锻造设备为18500t油压机和8400t水压机)提取钢锭,按工艺锻制坯料。锻造中检站重点监控表面缺陷的清理及坯料尺寸,坯料外观按成品锻件验收,并且要求对坯料进行表面探伤(探伤完成后,如果有缺陷,要求记录各种缺陷的大小和位置),标识清楚后转至小型锻造生产车间。制定材料利用率明细表、锯床下料明细表并指定专人填报,明确坯料检验、转移、交接程序。

图1 经超声波探伤检测的锻件

制坯钢锭的确定

根据现有2~438t钢锭系列,工艺策划选取锭身比例较高的钢锭进行制坯,充分提高材料利用率;依据锻件技术条件、规格、类型,有针对性地选择不同的坯料组织生产。

统计分析3150t、1600t水压机和3t锤锻件产品结构及锻件技术要求,根据锻造比参数确定坯料规格,目前确定了φ700mm、φ600mm、φ500mm、φ400mm 4种规格的坯料。

钢锭制坯

采用钢锭制坯+锯切下料模式,即采用大钢锭在18500t油压机、8400t水压机拔长制坯,经过热处理工艺后,对探伤后钢坯质量情况,锯切分料生产中小锻件,经过试制生产,锻件质量稳定,锻件尺寸得到精确控制,生产效率进一步提高,锻件出品率大幅提升。

以1支42CrMoA材质32t钢锭为例,钢锭锭身重26.698t,制成编号212-303(重量8.62t)、212-304(重量 9.23t)、212-305(重量 6.94t)3件坯料,生产成14件锻件成品,总重量为20.98t,统计锻件出品率达到65.6%。

锻件和坯料组合工艺模式

该工艺模式是指在进行工艺策划时,合理分配钢锭锭身重量,选用钢锭锭身中部质量相对较好的坯料锻造大规格、高技术要求的锻件,锭身两端余料拔制成坯料生产中小锻件。工艺模式以炉号T12-0173A、重量为105t的钢锭生产为例,该钢锭生产产品主要为托圈锻件,重量为69.07t,占钢锭重量的65.8%。钢锭下料后,对近冒口端切除料进行制坯并探伤,该坯料约占7t,占钢锭重量的6.7%。如有合适产品可直接使用此坯料进行生产,从而提高锻件出品率。

废品锻件改锻工艺模式

该工艺模式主要是将废品锻件缺陷情况进行综合评估,切除缺陷部位,根据要生产的中小锻件规格及技术要求对余料进行合理分割,将废品锻件改锻成合格中小锻件的工艺模式。以编号为111-5032的锻件改锻工艺方案为例,进行如下说明。

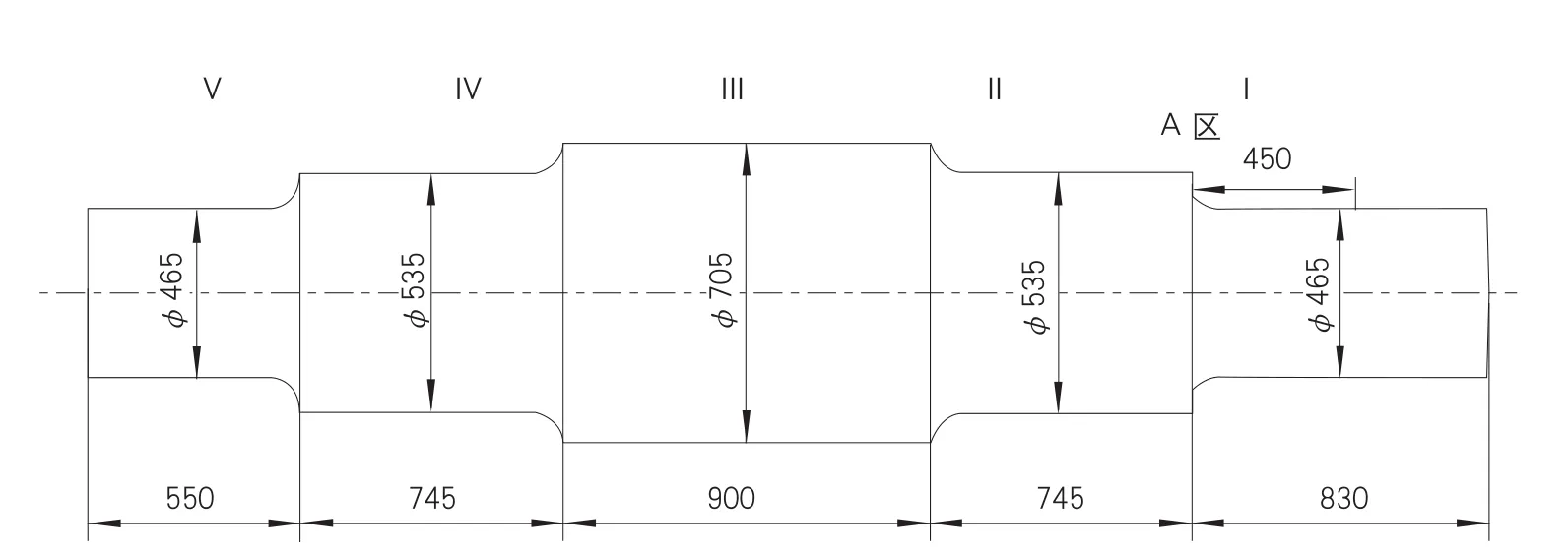

编号为111-5032,重量为7400kg,材质为17CrNiMo6,该轴经超声波检测发现存在连续性夹杂物(图1中的A区),最大当量为φ5mm,分布为φ100mm,超出标准要求,不合格。

根据该轴探伤结果,对该轴进行分料,将该轴缺陷部位通过锯切方式切除,其余部位改锻为3件齿轮,分别为111-594(重量为3950kg),111-377( 重 量 为 600kg),111-375( 重 量 为1320kg),变废品为合格锻件,提升了材料利用率。

结束语

⑴以提高锻件出品率、稳定质量、控制能耗为目标,通过工艺改进及控制措施,采用“钢锭制坯+锯切下料”的模式,极大提高了锻件出品率。

⑵工艺策划选择合适的钢锭进行制坯,大大提高了材料利用率。

⑶依据锻件技术条件、规格、类型,有针对性地选择不同的坯料组织生产。

⑷不断进行工艺优化及控制技术创新,形成《钢锭利用率管理规定》,进一步对钢锭选配和出品率进行详细规范。

陈明,助理工程师,主要从事冶金轧辊、水电、火电、加氢以及船用等大型锻件自由锻工艺研究。