汽车变速箱中间轴的冷锻成形

2014-10-10桂安朋一汽锻造吉林有限公司

文/桂安朋·一汽锻造(吉林)有限公司

汽车变速箱中间轴的冷锻成形

文/桂安朋·一汽锻造(吉林)有限公司

中间轴是用在轿车变速箱上的一种传动轴,其材料为20CrMnTiH,左侧有一个台阶,两端均有缩径。如果采用常规机械切削方法对其进行加工,材料利用率比较低,工作效率也很低,难以满足客户需求。采用冷锻工艺成形该中间轴,成形零件精度高,机械加工量小,可满足用户的要求。

设计中间轴冷锻锻件图

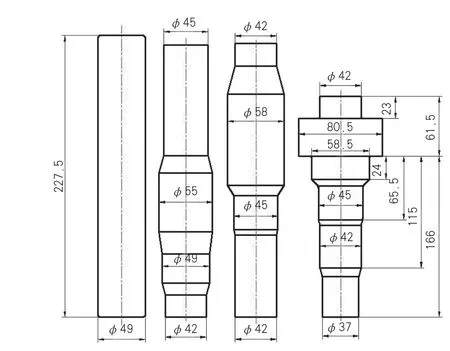

该零件结构为轴对称结构,退火状态下的硬度为140~170HB,强度不高,除左侧大台阶外,其余变形抗力不大;但其右侧有3处凹槽不适合镦挤成形,应留有后续机加工余量以保证其精度;技术要求的尺寸精度和表面粗糙度要求一般,冷锻零件的表面粗糙Ra度可达0.4~0.8μm,公差等级在IT8~IT7之间,故冷锻工艺完全可满足该零件的各项要求。按冷锻工艺要求和零件形状设计的锻件图,如图2所示。

中间轴冷锻成形工艺及模拟成形

冷锻工艺方案

观察中间轴锻件图,中间台阶直径为φ80.5mm,两端最小直径分别为φ42mm和φ37mm,两端均有变形,应采用开式挤压。若采用φ80.5mm毛坯一次成形,由直径φ80.5mm变为φ37mm,断面缩减率为78.9% ,在开式挤压中,这么大的挤压比会造成棒料中间鼓胀,两端缩径不能成形,且易产生裂纹,采用其他直径的棒料一次成形也非常困难。所以经过计算和分析将该零件的成形工序分为3步。

第1步,先用φ49mm的坯料将两端正挤压出直径为φ42mm和φ45mm的圆柱,同时采用开式镦挤方式,将镦粗部分先聚料到φ55mm,断面缩减率分别为26.5% 、15.7%。

图1 中间轴零件图

图2 中间轴冷锻锻件图

图3 中间轴工步图

图4 中间轴第1序成形情况

图5 中间轴第2序成形情况

第2步,再将坯料由φ45mm挤压到φ42mm,断面缩减率为12.9% ,将φ49mm和φ55mm同时镦粗到φ58mm。

第3步,将坯料由φ42mm挤压到φ37mm,断面缩减率为22.4% ,同时将φ58mm采用闭式锻造的方式镦粗到φ58.5mm和φ80.5mm,根据生产经验入口角选择15°,工步如图3所示。

成形模拟及成形力

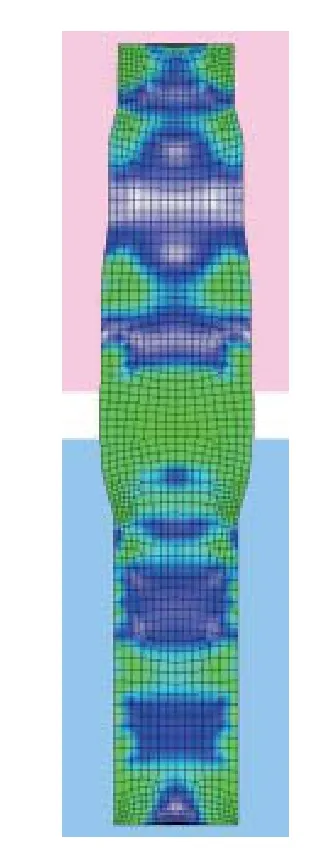

利用模拟软件验证以上工艺的可行性。第1序模拟过程中,锻件成形稳定,缩颈成形力在130t左右,聚料镦粗成形力为280t,成形较好,成形力分配较合理,如图4所示。

第2序模拟过程中,锻件成形稳定,缩颈成形力在120t左右,聚料镦粗的成形力为260t,成形较好,成形力分配较合理,如图5所示。

第3序模拟过程中,锻件成形稳定,缩颈成形力在130t左右,聚料镦粗的成形力将近960t,成形较好,成形力分配较合理,如图6所示。

中间轴冷锻模具结构

生产中我们采用通用冷锻模架,预成形和终成形工序的模芯结构简图,如图7所示。凹模结构均采用组合式凹模,凹模与外套采用过盈配合,以施加预紧力,减少冷锻时模具开裂。凹模模腔材料一般采用Cr12MoV材料,外套采用5CrNiMo材料,冷锻冲头也采用Cr12MoV材料。组合凹模受力较大的地方采用典型的2层预应力结构,受力不大的地方采用单层预应力结构。

图6 中间轴第3序成形情况及成形力对比

工艺过程及成形情况

汽车中间轴所采用的工艺流程如下:

下料→扒皮→球化退火→抛丸→磷化皂化→三工步冷挤压成形→等温正火→机加工→磁粉探伤→终检入库。

下料后对棒料进行球化退火,退火后硬度在150~160HB之间。等温正火后的机加工主要是加工锻件右侧的三个凹槽和铣两个端面及中心孔,冷挤压后锻件图,如图8所示。

图7 中间轴冷挤压模具结构图

图8 冷挤压成形锻件

结束语

⑴用冷挤压工艺生产汽车中间轴锻件工艺可靠,材料利用率高。

⑵采用AFDEX模拟软件分析产品成形情况比较接近实际,挤压后锻件尺寸稳定,表面光洁度高。