催化裂化装置中平衡催化剂微反活性的数学模拟研究

2014-10-09崔玉峰

崔玉峰,任 杰

(1.中国石油化工股份有限公司天津分公司,天津 300271;2.浙江工业大学化工与材料学院,浙江 杭州 310014)

天津分公司催化裂化装置以直馏蜡油和焦化蜡油的混合加氢蜡油为原料,采用长岭催化剂厂CRMI-Ⅱ型裂化催化剂生产汽油、轻柴油、液化气,副产品为干气、油浆和焦炭,年加工能力为1.3 Mt。在生产过程中,裂化催化剂易受较高温度和水蒸气的影响,其结晶度降低、比表面积和活性中心数目都减少、发生水热失活现象。在实际生产中,采取以新鲜催化剂置换平衡催化剂的措施,来维持合适的催化剂活性。根据装置操作条件,合理确定催化剂置换率,对保证装置平稳运行及提高经济效益具有重要意义。

Chester等[1]开展了3种Y型分子筛裂化催化剂的水热失活动力学实验研究,认为在594~732℃相对低温范围内,催化剂主要因基质的变化而失活;而在732~843℃高温范围内,分子筛的水热失活成为主要失活因素。Chen等[2-4]将相对结晶度与操作温度、水蒸气分压和老化时间进行关联,提出了相对结晶度变化的数学关联式。陈俊武等[5]认为裂化催化剂的水热失活符合三级失活规律。任杰[6]认为裂化催化剂的水热失活过程是自抑制的固态变换过程,建立了具有较高模拟计算精度的裂化催化剂二级自抑制一级水热失活动力学模型。

笔者确定了裂化催化剂活性与微反活性的数学关系,推导了催化剂水热失活动力学方程,建立了工业装置平衡剂微反活性数学模型,并进行了催化裂化装置平衡催化剂微反活性模拟和预测。

1 实验方法

采用固定床反应装置,以大港直馏轻柴油为原料,在反应温度460℃、质量空速16h-1、剂/油体积比3.2、反应时间70s的条件下,分别测定CRMI-Ⅱ型新鲜裂化催化剂和装置平衡剂的原料油转化率,以转化率的累积平均值作为催化剂样品的微反活性MA。

2 裂化催化剂水热失活动力学模型的确定

催化剂的失活原因主要包括水热失活、结焦失活、重金属污染、碱金属中毒和碱氮中毒。裂化催化剂水热失活主要发生在温度较高、有水蒸气存在的再生器中,而催化剂结焦失活主要发生在催化裂化反应中[7]。

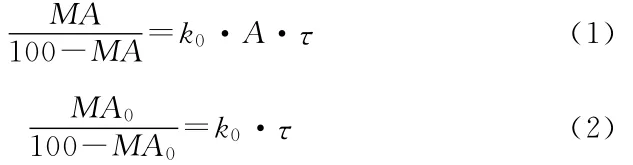

经水热失活的裂化催化剂活性A定义为该催化剂的裂化反应速率与新鲜催化剂的裂化反应速率之比,新鲜催化剂的裂化活性A0=1。在催化剂微反活性测定过程中,由于轻柴油原料中组分的裂化反应速率有差别,并且反应导致物系体积膨胀,该裂化反应为二级反应,以微反活性MA替代转化率,可将裂化催化剂活性为A时或新鲜催化剂的裂化反应动力学积分式分别以式(1)和式(2)表示。

由式(1)和式(2)之比可得到考虑水热失活的催化剂活性A表达式:

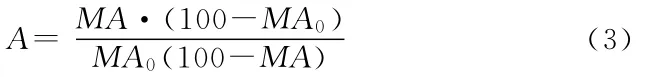

裂化催化剂的水热失活过程是自抑制的固态变换过程[6],符合一级失活规律,催化剂活性越高和自抑制因子数值越大,催化剂水热失活速率越高。自抑制影响的失活速率可由式(4)表示。

考虑自抑制因子随老化时间的下降呈n级变化规律,则得到式(5)。

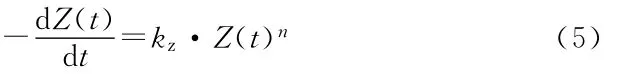

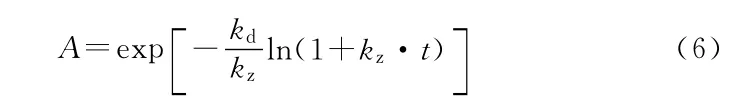

老化时间由0延长到t时,裂化催化剂活性从1下降到A,自抑制因子从1下降到Z(t)。研究表明,裂化催化剂水热失活符合二级自抑制的一级失活规律,将n=2时式(5)的积分式代入式(4),并对式(4)积分,可得考虑水热失活影响的催化剂活性函数式(6)。

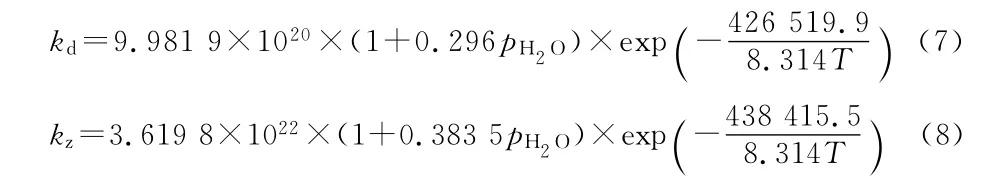

依据不同水热老化温度、水蒸气分压、老化时间的裂化催化剂水热失活实验数据,对水热失活动力学模型方程式(6)进行参数估值[8],分别得到kd和kz参数的Arrhenius方程表达式(7)和(8)。

3 平衡催化剂微反活性的数学模拟

由于再生器的操作温度较高,并有水蒸气存在,裂化催化剂水热失活主要发生在再生器中。在催化裂化装置操作过程中,根据催化剂活性变化情况,需要以一定的置换率随时补充新鲜催化剂,并通过跑损或卸剂方式排除部分平衡剂。催化剂单耗是催化裂化装置加工每吨原料油所消耗新鲜催化剂的量,依据催化剂单耗(mC)、日处理量(mD)、再生器催化剂藏量(WR),由式(9)计算催化剂置换率(S)。

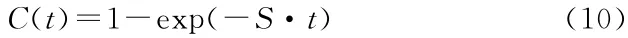

在再生器中有相应置换率的催化剂停留时间分布。再生器中的催化剂处于接近全混流的流动状态。依据全混流的性质,可推导出在定常流动状态下催化剂分布量C(t)与停留时间t的关系式(10)。

催化剂分布量的密度函数用式(11)表示。

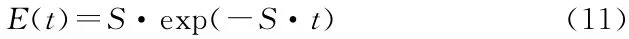

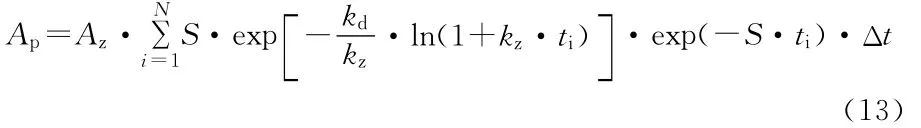

用装置因数Az表示再生剂碳含量、碱金属和重金属含量对催化剂活性的影响,可用分离形式表示平衡催化剂活性与装置因数的关系,则发生水热失活的平衡剂活性用式(12)表示。

将式(6)和式(11)代入式(12),并将式(12)表示为式(13)。

用式(13)计算一定操作条件下的平衡催化剂活性Ap,代入式(3)可计算平衡催化剂微反活性MA。

表1列出了工业催化裂化装置的操作数据。依据新鲜催化剂和平衡催化剂的微反活性数据,由式(3)计算考虑水热失活的平衡催化剂活性Ap。由于再生烟气中水蒸气的体积分数约为10%,再生器中水蒸气分压为再生压力与水蒸气体积分数之积。依据再生器平均温度和水蒸气分压数据,由式(7)和式(8)计算kd和kz;结合式(13)和平衡催化剂活性Ap数值,在ti=i·Δt-Δt/2,Δt=0.02h、N=106的情况下,由催化剂置换率S数据确定装置因数Az,结果见表1。

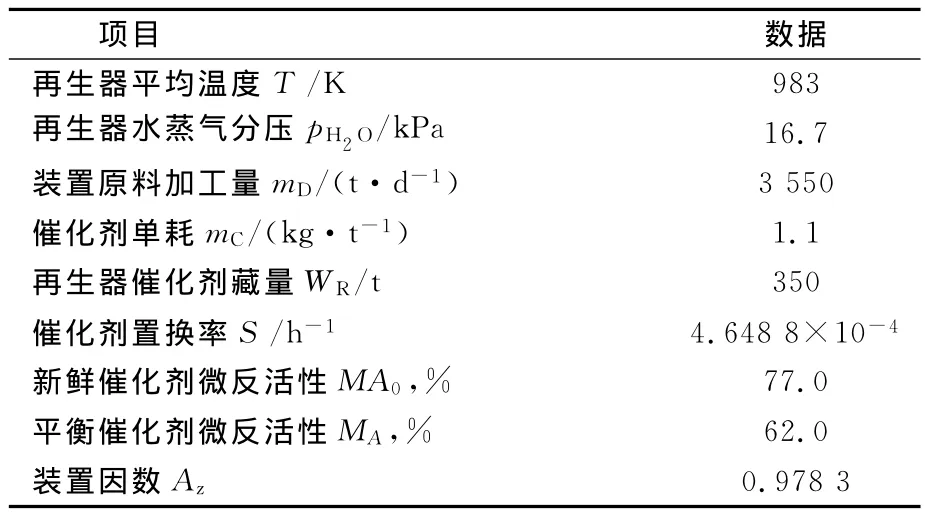

表1 工业催化裂化装置的操作数据

4 平衡催化剂微反活性的预测分析

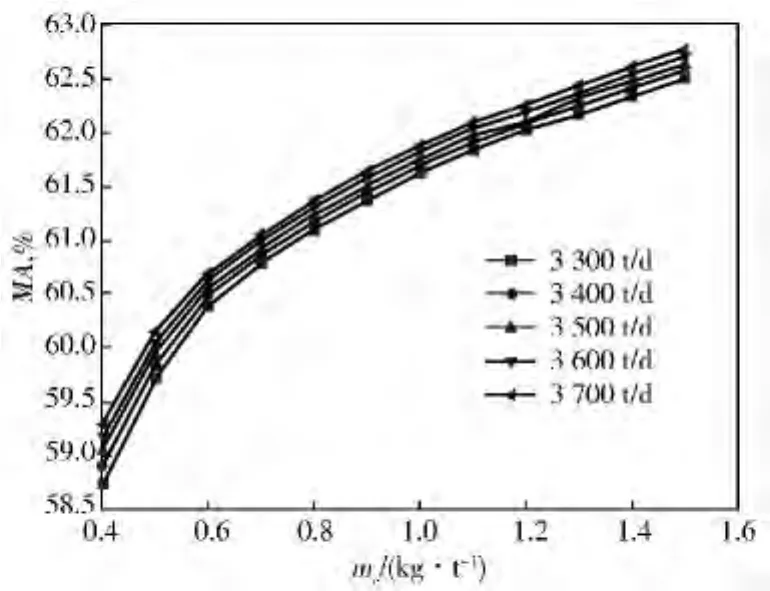

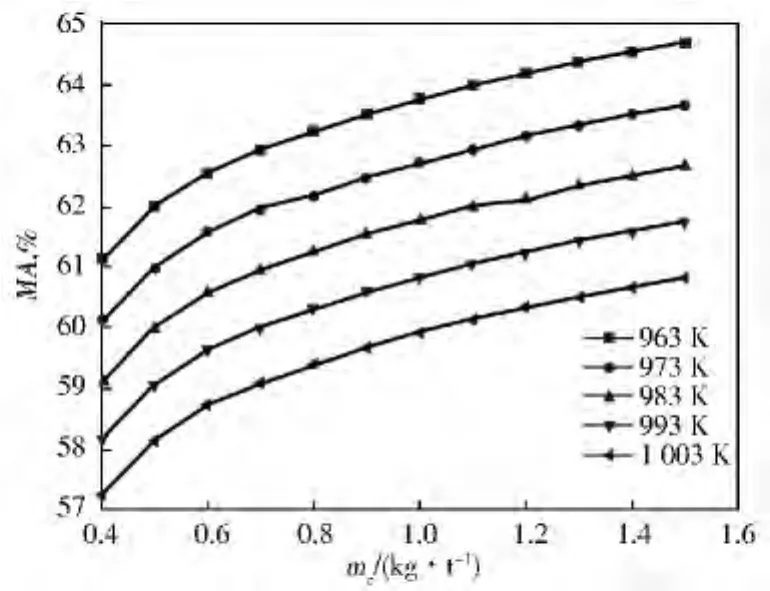

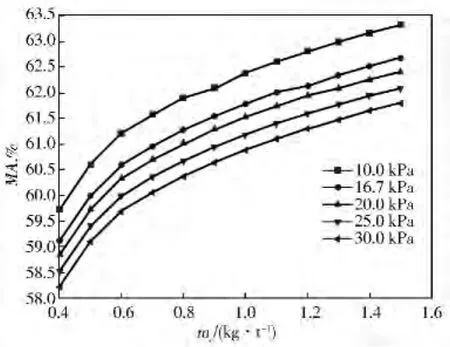

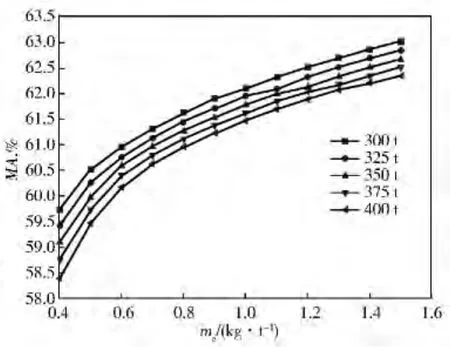

利用建立的平衡催化剂微反活性模型预测平衡催化剂活性随着装置原料处理量、催化剂单耗、再生器平均温度、再生器水蒸气分压、再生器催化剂藏量的变化规律。在再生器催化剂藏量350t、再生器温度983K、水蒸气分压16.7kPa、装置因数0.9783的条件下,不同装置处理量、催化剂单耗的平衡催化剂微反活性预测结果见图1;不同再生器温度、水蒸气分压、催化剂藏量的预测结果分别见图2~图4。

从图1可以看出:随着催化剂单耗的提高,平衡剂微反活性先较快速提高,然后较慢速提高;在催化剂单耗不变时,平衡剂微反活性随着装置原料处理量的增大而提高。这是由于在装置其他操作条件不变的前提下,随着装置原料处理量及催化剂单耗增大,向装置补充新鲜催化剂量逐渐增大(或催化剂置换率逐渐增大),装置中停留时间较短(或水热失活程度较低)催化剂的分布量逐渐变大,致使平衡剂微反活性持续变大。

由图2和图3可知:随着再生器温度或水蒸气分压降低,由于催化剂水热失活程度变小,平衡剂微反活性逐步提高。从图4可知:随着再生器催化剂藏量减小,平衡剂微反活性逐步提高。其原因是随着再生器催化剂藏量减小,装置中停留时间较短的催化剂(水热失活程度较小的催化剂)在平衡剂中所占的比例较大,导致平衡剂的微反活性有所提高。

图1 不同原料处理量的平衡剂微反活性与催化剂单耗的关系

图2 不同再生温度的平衡剂微反活性与催化剂单耗的关系

图3 不同再生器水蒸气分压的平衡剂微反活性与催化剂单耗的关系

图4 不同再生器催化剂藏量的平衡剂微反活性与催化剂单耗的关系

5 结 论

a.通过催化裂化反应动力学及催化剂失活动力学方程推导,确定了裂化催化剂活性与微反活性的数学关系,建立了催化剂水热失活动力学模型方程。

b.依据再生器中催化剂处于接近全混流流动状态的性质,确定了工业装置平衡剂微反活性数学模型方程,通过平衡剂微反活性模拟计算确定了装置因数,建立了平衡剂微反活性数学模型。

c.基于水热失活模型参数和装置因数开展催化裂化平衡催化剂微反活性预测研究。预测结果表明,平衡剂微反活性随着催化剂单耗增大先快速提高后缓慢提高;随着再生器温度和水蒸气分压降低、催化剂藏量减少,平衡剂微反活性均逐渐提高。这些为合理确定装置的催化剂置换率奠定了基础。

符 号 说 明

A——水热失活影响的裂化催化剂活性

mC——催化剂单耗,kg/t

Ap——平衡催化剂活性

mD——装置原料处理量,t/d;

Az——装置因数;

n——自抑制因子的级数;

C(t)——停留时间t的催化剂分布量,%;

pH2O——水蒸气分压,kPa;

E(t)——催化剂分布量密度函数,h-1;

S——催化剂置换率,h-1;

i——数据累加个数,i=1,2,…,N;

t——催化剂水热老化时间,h;

k0——裂化反应速率常数,s-1;

T——再生器温度,K;

kd——水热失活速率常数,h-1;

WR——再生器催化剂藏量,t;

kz——自抑制因子降低的速率常数,h-1;

Z(t)——自抑制因子;

MA——裂化催化剂微反活性,%(质量分数);

τ——假反应时间,s;

MA0——新鲜催化剂微反活性,%(质量分数);

Δt——水热老化时间间隔,h。

[1]Chester A W,Stover W A.Steam deactivation kinetics of zeolitic cracking catalysts[J].Ind Eng Chem Prod Res Dev,1977,16(4):285-290.

[2]Chen N Y,Burgess W P,Daniels R H.An automated microcatalytic system for gas oil cracking[J].Ind Eng Chem Prod Res Dev,1977,16(3):242-243.

[3]Chen N Y,Mitchell T O,Olson D H,et al.Irreversible deactivation of zeolite fluid cracking catalyst 1X-Ray and catalytic studies of catalyst aged in an automated microcatalytic system for gas oil cracking[J].Ind Eng Chem Prod Res Dev,1977,16(3):244-247.

[4]Chen N Y,Mitchell T O,Olson D H,et al.Irreversible deactivation of zeolite fluid cracking catalyst 2Hydrothermal stability of catalysts containing NH4Y and rare earth Y[J].Ind Eng Chem Prod Res Dev,1977,16(3):247-252.

[5]陈俊武,曹汉昌.催化裂化工艺与工程[M].北京:中国石化出版社,1995:287-291.

[6]任杰.催化裂化催化剂水热失活动力学模型[J].石油学报:石油加工,2002,18(5):40-46.

[7]任杰.渣油催化裂化生焦反应集总动力学模型的研究[J].石油学报:石油加工,1997,13(3):58-64.

[8]邓铭波,任杰.催化裂化装置中催化剂平衡活性的数学模拟[J].石油学报:石油加工,2005,21(5):12-18.