新型皮棉清理机清理单元的创新设计

2014-10-04杨建华王泽武郭宁泊

■杨建华 王泽武 郭宁泊

〔1第八师149团联合加工厂,新疆石河子 832052〕

〔2郑州棉麻工程技术设计研究所,河南郑州 450004〕

〔3河南大学数学与信息科学学院,河南开封 475001〕

皮棉清理机在我国的发展时间不长,随着近几年的棉检体制改革的推动得到快速发展。目前新疆建设兵团正在大力发展机采棉,为提高皮棉等级质量,根据加工工艺的要求,必须配置皮棉清理机对皮棉进行精细除杂。

我国目前使用的皮棉清理机虽然型号众多,但整机的原理及结构相差不大。近两三年来,出现的一些改进机型只在皮棉清理机的给棉部分作了一些改进。笔者结合自己的设计经验,对目前市场上常用的传统型与改进型皮棉清理机进行了比对、分析,并提出进一步提高皮棉清理机性能的设计方案。

一、目前常用传统型皮棉清理机的原理结构及性能分析

(一)传统型皮棉清理机的原理结构

本文以MPQM600×3200机型作为传统皮棉清理机的代表进行研究,其它机型虽然在尺寸、速度方面有所不同,但总体结构近似。

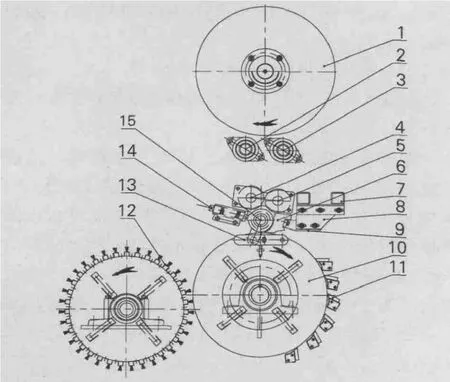

传统型皮棉清理机工作原理如图1所示:附着在尘笼1上的皮棉层被剥棉罗拉2、压棉罗拉3联合剥取并送给牵伸沟槽罗拉4与牵伸光罗拉5。由于牵伸沟槽罗拉4和牵伸光罗拉5的速度大于剥棉罗拉2、压棉罗拉3,这样就使棉层得到了稳定的牵伸。初步牵伸变薄的棉层被喂进给棉板6和给棉罗拉15的组合,给棉板6与给棉罗拉15的间隙只有0.2 mm,棉层在此被进一步拉薄使杂质充分暴露。棉层在给棉板6的“鼻尖”处被有效握持,“鼻尖”下方45 mm长的短平面与刺辊10形成稳定的压棉点。在给棉板6、给棉罗拉15、刺辊10及6把除杂刀11的联合作用下,棉层得到了精细的清理,被清理后的棉层由毛刷辊12剥取后被吸入集棉机中。

图1 传统皮棉清理工作原理示意图

皮棉清理机的给棉部分指的是从尘笼1上剥下棉胎到喂入刺辊10的装置,如图2所示。包含的主要机件有压棉罗拉2、剥棉罗拉3、牵伸沟槽罗拉4、牵伸光罗拉5、给棉板6、弹簧装置、给棉罗拉7。给棉部分不是独立存在的,它与尘笼、刺辊以及给棉部分内含的各机件之间都有严格的隔距关系和速度配比关系。清理部分主要由刺辊8和排杂刀9、附棉板10组成(由于固定在排杂刀9的底部与排杂刀9联合使用的附棉板10是为了不使棉纤维因离心力脱离刺辊而设计的辅助装置,因此,笔者也将其列入清理部分)。

图2 传统皮棉清理机给棉、清理部分结构示意图

(二)传统皮棉清理机缺点及分析

1.损伤纤维长度,降低纤维强度,增加棉结和短纤含量。

据有关文献报道,每台皮清机都会使棉纤维长度变短,在棉纤维回潮率是4.1%、5.5%、8.4%时,HVI长度分别为27.9 mm、28.2 mm和28.4 mm,每台皮清机使棉纤维长度降低约0.25 mm,经过三道皮清后由Ptyer101测量的平均棉纤维长度为21.8 mm,不经过皮清时为23.4 mm。棉纤维回潮率从8.4%降到4.1%时,平均长度从23.6 mm降到22.1 mm,短纤维含量(以重量计)从4.6%上升到8.7%。在使用一、二、三道皮清机时,皮清机使短纤含量分别增至6.8%、8.8%和9.6%。

在棉纤维回潮率8.4%时,长度整齐度为82.8%;回潮率5.5%时,长度整齐度为82.2%;回潮率4.1%时,长度整齐度为81.9%。机械处理使平均长度整齐度从82.8%(提净式喂花轧花机或棉秆清理加提净式轧花机)降到81.4%(三道皮清)。在棉纤维回潮率为4.1%、5.5%和8.4%时,棉纤维断裂比强度平均值为 28.0 cN/tex、28.6 cN/tex和29.2 cN/tex。

当使用二道皮清时,棉结数量从2.8个/100 cm2上升到5.3个/100 cm2。W.S.A nthony还指出,当皮棉回潮率为4.1%和8.4%时,棉结平均为13.1和6.7(单位:个/100cm2)。当旁通一道和二道皮清后,棉结分别减少15%和42%。

在机采棉清理工艺中,皮清机在降低皮棉含杂、改善棉纤维外观方面,可以说是功效最强的设备。但皮清机也破坏了棉纤维品质,增大了棉结含量与衣分损失。经过皮清机清理的皮棉原料,虽然在纺纱时改善了纱线外观,但是破坏了纱线强度,增加了纺纱的断头率。

2.传统机型的给棉部分结构是产生清理缺陷的要因。

在传统型皮棉清理机的具体应用中,锯齿辊筒与给棉罗拉为相对转动,给棉板位于锯齿辊筒转动方向的前方和给棉罗拉的后方,锯齿辊筒对皮棉的抓取为逆向抓取,这就增大了对皮棉的梳理强度,同时也对皮棉纤维本身造成了损伤,加大了皮棉中的短绒含量。锯齿辊筒在抓取皮棉纤维时,给棉板位于被抓取皮棉纤维的后方,被抓取的皮棉纤维因给棉板和给棉罗拉的握持以及给棉板的阻挡,皮棉纤维经过给棉板与给棉罗拉的配合面和给棉板与锯齿辊筒的配合面时,相互之间很容易产生滑动摩擦而损伤纤维,更重要是皮棉纤维经过上述两配合面的相贯的刀尖时,容易被刀尖刮擦而损伤纤维,增加棉纤维疵点,降低纤维强度,增加了短绒含量。

3.产量低,易塞车。

传统型皮棉清理机给棉罗拉与给棉板间隙小(0.15~0.3 mm),给棉罗拉与给棉板对皮棉纤维的夹持作用好,当锯齿钩拉皮棉纤维时,皮棉纤维能得到充分的分解梳理。但压力过大,间隙过小,而清理皮棉量突然增大时,皮棉在此易受阻,不能顺利通过,并造成机件损坏;反之,给棉罗拉压力小且给棉罗拉与给棉板的间隙大,则给棉罗拉与给棉板对皮棉纤维的夹持作用差,锯齿钩拉纤维会造成片状或块状钩取现象,使黏附在纤维中的杂质难以清除,碰到除尘棒时,易排落纤维,造成衣分亏损。所以传统机型的喂棉部分致使皮棉清理机产量低,不适应如今的机采棉所要求的大产量。

4.结构复杂,制造成本高。

传统机型的给棉部分为了防止机械碰撞产生火花引起火灾。给棉板及牵伸沟槽罗拉都用铝合金,近年来铝价飙升,给棉机制造企业增加了成本。给棉板的位置及功能决定了它的形状复杂、公差要求极严格,如圆弧面轮廓度不大于0.2 mm,刀尖直线度不大于0.2 mm,圆弧面的粗糙度为Ra1.6。铝材料金属机械加工性能不好,在加工中要用特殊的工艺、专用的刀具、加工工序多、耗费工时大,这些无疑都增加了成本。由于铝合金的强度、刚性与目前常用钢(Q235-A,45)相比还是有差距,因此给棉板需要有钢支架的强力支撑才能使用,即使这样给棉板在生产中也屡发断裂的事故。

5.调整复杂、操作困难。

给棉部分的隔距要求严格,机械构件多,不易于调整。调整不到位会产生3个不好的结果:1.造成机械构件的的损伤、报废,甚至酿成机械事故。2.清理质量达不到要求。3.产量达不到,频繁堵车,造成窝工。给棉部分的隔距要随着设备的使用情况,如:加工量、使用年限、构件的磨损变形程度等做相应的调整,技术要求高,一般的操作工、维修工完成不了。

当隔距、给棉罗拉的压力都调得很好时,受系统不稳定或管道挂花的影响也会引起塞车,每次塞车都需两三个工人去掏花。若情况严重的,工人们甚至会用管钳卡住给棉罗拉的轴头,强力反转,这样既损伤了给棉罗拉,又因为塞车造成了给棉罗拉或给棉板的变形甚至损坏,使隔距也发生了变化。

二、现有市场上的一些改进机型与传统机型的对比及分析

鉴于传统机型的给棉部分存在上述诸多结构缺陷,近年来,国内一些棉机企业针对皮棉清理机针的棉部分进行了改进设计。典型的机型主要有以下两种。

(一)不含给棉板型

1.不含给棉板,两根罗拉两端固定。

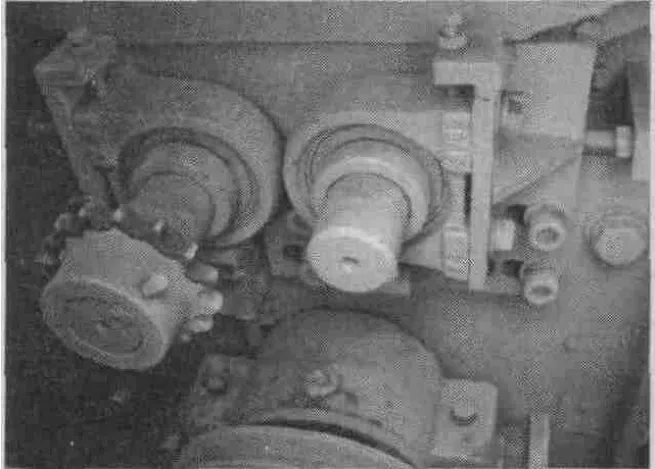

图3 两罗拉固定型的被动侧

图4 两罗拉固定型的主传动侧

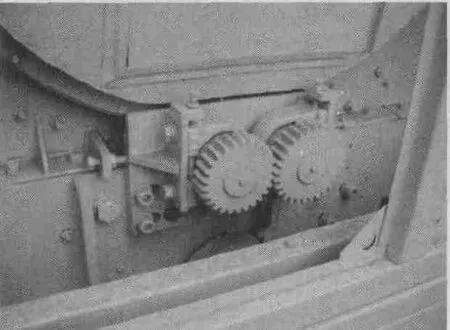

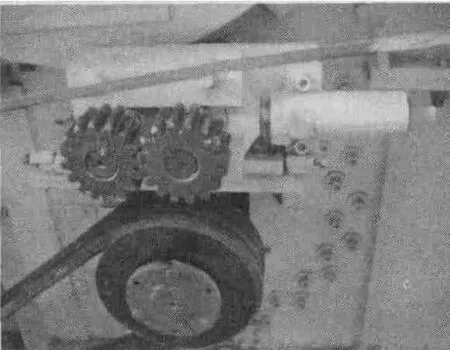

2.不含给棉板,罗拉一根两端固定,一根有弹性缓冲。

图5 弹性缓冲型的被动侧

图6 弹性缓冲型的主传动侧

(二)改进型皮棉清理机结构原理

图7 新型皮棉清理机结构原理示意图

图7所示是目前轧花厂使用的改进型皮棉清理机结构原理示意图。棉层2被压棉罗拉3和剥棉罗拉8联合作用从尘笼1上剥下,夹持直接喂给刺辊4,刺辊4抓取棉层2高速甩向除杂刀5,在离心力的作用下完成清理除杂的功能。

从图7与图2结构对比可看出:相对于传统的皮清机,改进型皮棉清理机不含给棉板及一对牵伸罗拉,结构更简单紧凑、易于调整、制造成本也大大降低。而新型皮清机的清理系统(图7)与传统型(图2)是一样的,即新型皮清机的清理系统沿用了老的清理系统。

(三)改进型皮棉清理机的使用特点

相对于传统的皮清机,改进型皮棉清理机在使用中展现了一些优势:产量远高于传统机型,结构简单,易于调整,不易堵车。由于刺辊对喂给的皮棉握持力低,因此皮棉的摩擦力小致使皮棉含杂率高于含给棉板的皮棉清理机。为了达到较高的排杂率,新型皮棉清理机的刺辊转速都在千转以上,以增加离心力将质量较轻的尘杂从皮棉纤维上甩出。改进型皮棉清理机给棉辊是将皮棉压向刺辊的。含给棉板的传统机型,刺辊把棉纤维从给棉板和给棉罗拉的夹持下,强力将皮棉“拽”出“钳口”,所以传统皮清机的刺辊对棉纤维分梳力度大,能将纤维充分拉直,使杂质暴露,更容易出去。同时棉纤维与给棉板的强力摩擦也具有“丝光效应”,使清后的皮棉棉形顺畅、色泽丰盈。改进型皮棉清理机刺辊对皮棉纤维的抓取不牢,在大的离心力作用下,当遇到外力(除杂刀)时易脱离刺辊,造成不孕籽含棉量高。综上所述,传统含给棉板型与改进型无给棉板机型的关键技术区别:一种是强力分梳,一种是非强力分梳。强力分梳造成了传统机型除杂率高、棉形光洁顺畅,但因刺辊的强力钩拉使纤维受损伤,长度变短,经过两台皮清机后纤维长度变得更短。改进机型是非强力分梳,对棉纤维长度损伤较小,但其它指标没有传统机型高。

由于传统型与改进型皮棉清理机各有优、缺点,因此在配置机采棉生产线时,棉机生产厂家一般都采取1台轧花机后配2台皮棉清理机,配的头道皮清是不含给棉板的,二道皮清是传统的带给棉板的。这样的配置虽然阻碍了改进型皮清机在产量及不易堵车方面优势的发挥,但是也从一定程度上弥补了改进型皮清机在皮棉含杂、不孕籽含棉率高、梳理不完全方面的劣势。

三、皮棉清理机清理单元的创新设计

随着科技不断进步,棉花加工设备的性能也将得到不断地提升。经过综合分析,笔者认为目前的趋势已很明显:即皮棉清理机无给棉板的形式必将代替传统的有给棉板的形式,但完全代替的条件是新型机除兼具自身优势外,还要囊括传统机型的优势。

(一)初步设计思路及方案

新型皮棉清理机除满足对皮棉的基本清理需求外,还应该具备以下主要特点:①对纤维强力及长度只有很小的损伤,皮棉纤维损耗率不大于0.8%;②清杂率不小于40%并且可控;③产量高,能跟上任何同时代高产轧花机;④不孕籽含棉率低、损失衣分少,符合国家标准。⑤梳理后外观形态好,棉形顺畅、光洁,目测感官好。⑥不堵车或很少堵车(一个班次少于1次)。⑦智能化、操作安全简单,容易维护。⑧制造成本低、性能稳定可靠。

笔者认为目前市场上无给棉板形式的给棉结构具有一定的优点,即它的结构完全或基本满足了第①、③、⑥、⑦、⑧条。然而第②、④、⑤条是它的弱项,这3条是衡量新型皮棉清理机性能的关键指标。笔者从这3条入手,兼顾其它5条来阐述设计思路。

要想使无给棉板形式的皮清机成为“全优”型而彻底淘汰传统型的皮清机,必须对现有无给棉板的皮清机进行持续的改进。现有无给棉板的皮清机在给棉部分的设计经过近几年的实践证明还是很成功的,若持续改进,使整机性能进一步提高,笔者认为需从清理单元着手,即对皮棉清理机清理单元进行创新设计。

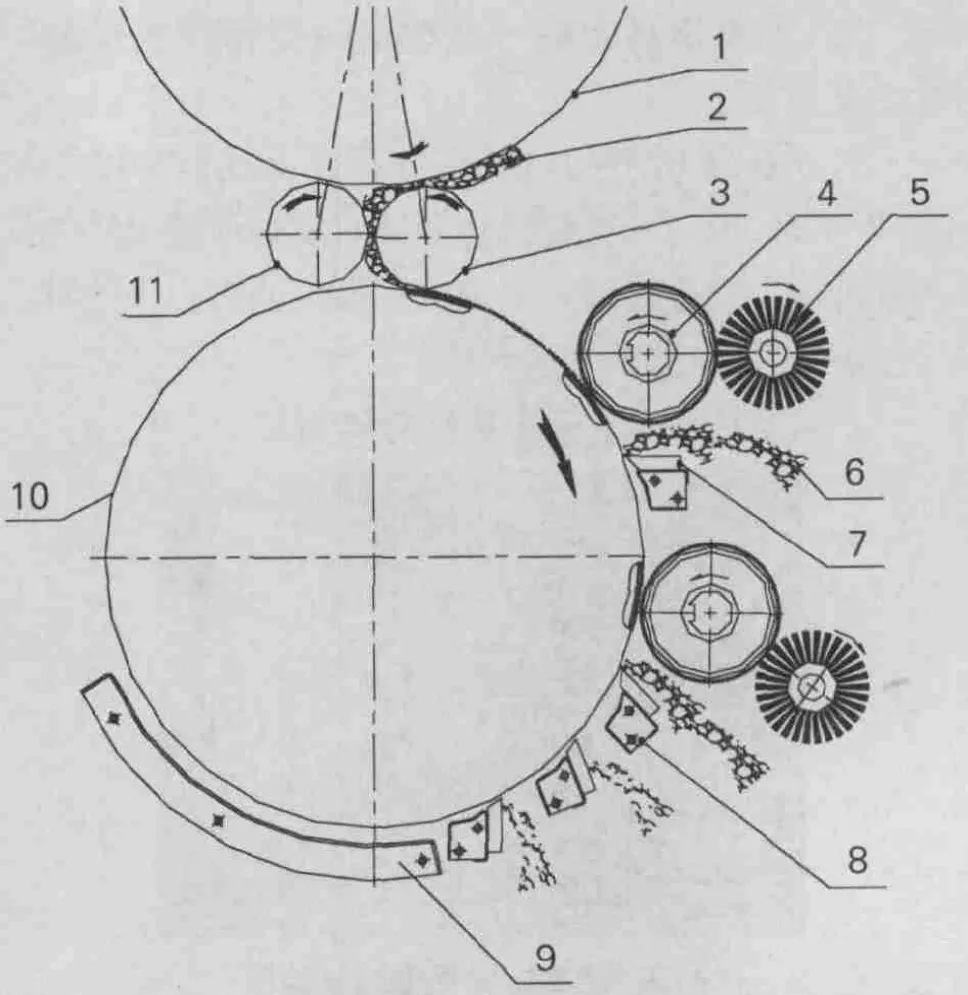

图8 无给棉型的清理单元设计示意图

工作原理如图8所示:棉层2被压棉罗拉3和剥棉罗拉11联合作用从尘笼1上剥下,夹持直接喂给刺辊10。刺辊10顺时针倾斜的齿条抓取棉层2高速顺时针转动,转动时遇到由分梳刺辊4和毛刷辊5组成的第一分梳点。分梳刺辊4包缠有逆时针倾斜一定角度的齿条,齿条密度稍大于刺辊10的齿条密度。当分梳刺辊4逆时针转动且表面线速度小于刺辊10的表面线速度时,棉层2在两刺辊的速差及齿条作用下被分梳。由于刺辊10的齿条角度与分梳刺辊4的齿条角度呈“交叉”配置,且线速度更大,在第一分梳点分梳后又被刺辊10的齿条拉走。分梳刺辊4将棉层2挤向刺辊10并用两辊的齿条将棉层分梳得更均匀细致,在拉伸时拉直纤维使纤维趋向于单根纤维,充分曝露杂质。刺辊10带着经初步分梳的棉层通过第一梳棉点后转向除杂刀7,初步分梳的棉纤维充分被拉直使杂质曝露无余,在与多把除杂刀7的作用下,离心力的作用很容易将杂质6甩离棉纤维表面。刺辊10带着初步分梳除杂后的棉层继续顺时针转动来到第二分梳点,重复第一分梳点的功能,进行更为细致的分梳和除杂。毛刷辊5起辅助作用,它的毛刷深入分梳刺辊4的齿条并转动,随时清理分梳刺辊4齿条内嵌入的不孕籽及其它杂质,时刻保持齿条处于清洁、锋利的工作状态。除杂刀7下的附棉板8起到了附棉的作用,即压附棉层贴在刺辊齿条上防止其脱离刺辊产生排“白棉”现象。

(二)设计特点

1.使用了两次分梳排杂的结构。

在新的清理单元设计中,笔者结合了棉纺梳棉技术,使用了2个分梳点、4个排杂点的形式。

2.排杂量大且可在线控制。

传统的皮清机刺辊齿条对棉层抓取不牢,棉层的厚薄不均致使排杂不均,较厚时易出现排“白棉”现象,损失了衣分。突然的大棉块会对除杂刀及刺辊造成冲击,甚至产生事故。创新设计的皮棉清理机可使棉层被分梳得更均匀细致,充分曝露杂质,排杂量大且可控。

在传统机型的清理单元中,虽然可通过调整除杂刀到刺辊面的隔距来部分控制除杂量,但是因调节量小,完成这个功能是不现实的,特别是在线调节是不可能的。

采用分梳排杂的结构使排杂量、棉纤维衣分的损失、棉纤维长度的损耗可以人工综合控制。分梳刺辊4由变频电机带动,分梳刺辊4与刺辊10转向相对,当分梳刺辊4的线速度等于刺辊10的线速度时,分梳点不起分梳作用,只是将棉层压向刺辊10的表面,这时排杂量最小,棉纤维长度损伤也最小。当分梳刺辊4的线速度逐渐降低,与刺辊10的速差增加时,分梳作用越明显,排杂量也就越大,同时会增加对棉纤维的损伤。由于梳刺辊4由变频电机带动,很容易人工在线控制其转速,通过控制其分梳力度而获得综合指标较高的皮棉。

两次分梳点的隔距不一样,第一分梳点的隔距要大于第二分梳点,符合逐步细化清理的原则。调整隔距可以控制皮棉质量,两个分梳刺辊的速度也可以不一样,在应用中可根据实验找到最佳值。

3.提高了棉纤维的观感。

本结构有稳定的分梳力,在刺辊拉直纤维的同时,纤维与齿条、纤维之间的摩擦力作用对纤维产生了“丝光”的效果,使棉形顺畅及色泽丰盈。

4.提高整机的安全性。

无给棉板的清理机因刺辊齿条没有充分拉直纤维,杂质不易曝露而难以排出,厂家为了追求排杂率而猛提刺辊转速。加大离心力排杂的同时也加大了排白棉的尴尬,同时高速旋转的刺辊给制造增加了难度,更给使用者带来了安全隐患。

采用二次分梳排杂结构的清理机刺辊无需太高转速,估算其转速和传统机型的刺辊一致即可,这样可以提高整机的安全性。

5.降低投资和使用成本。

经模拟测算,采用二次分梳排杂结构的单台皮清机,1台的排杂量大于等于2台传统机型的组合,或大于等于1台传统加1台无给棉板机型的组合。所以在机采棉生产线中只需配置1台,既节省了投资方的设备投资,占地也少,使用中在风机等的电能消耗上也远小于两台的配置,节约了运行成本。

机采棉生产线中使用一台本机可以避免第二次皮清对棉纤维的急剧磨损。

在手摘棉生产线中配置二次分梳排杂结构的单台皮清机时,需相应调大二次分梳的隔距,适当提高分梳刺辊的速度。这样不会出现对皮棉进行过度排杂而损伤纤维的情况。

四、结语

综上所述,在棉纺行业对皮棉品质日益重视的今天,作为原料供应方,棉花加工行业也应汲取棉纺行业的先进理念,做用户之所需产品,只有努力在源头把好皮棉的品质关,这样才能达到事半功倍的效果。采用二次分梳排杂结构的皮棉清理机的设计符合目前下游客户要求,有巨大的市场需求空间。