棉花加工气力输送的作用

2014-10-04田根章

■田根章

〔141团加工总厂,新疆石河子 832028〕

在棉花加工中,气力输送运用广泛。它具有无污染、无物料损失、机械磨损少、维修方便、输送距离长的优点。气力输送凭借风机、管道、空气,喂料器、卸料器、除尘器,把重杂分离器、三丝机、烘干机、籽棉清理机、轧花机、皮棉清理机、清弹机、剥绒机、棉短绒清理机衔接成一个完整的棉花加工生产线,风运系统配置是否合理直接影响棉花加工的质量和效率。

一、棉花加工风运系统的组成及作用

1.外吸风运系统的喂料器、管道、风机、空气、卸料器、除尘器。通过悬浮式动压输送,将籽棉输送到指定的清理设备中进行籽棉、杂质分离。

2.重杂分离器。通过悬浮式动压输送,将籽棉中重于籽棉的石块、重杂进行分离。

3.三丝机。通过悬浮式动压输送,将籽棉中轻于籽棉的三丝、轻杂、灰尘进行回收、分离。

4.烘干机。通过悬浮式动压输送,使籽棉与热空气相混合,去除籽棉中的超标水分。

5.不同目数的尘笼网。将轧花机、皮棉清理机生产出来的皮棉与杂质进行分离,回收皮棉打包;将剥绒机、棉短绒清理机生产出来的短绒与杂质进行分离,回收一、二、三道绒打包。

6.清弹风运系统的风机、管道、空气、卸料器、除尘器。将以上5个环节中产生出的小花头、尘笼棉、不孕棉、棉叶、棉杂、棉仁、灰绒分类回收。

二、棉花加工风运系统的配置

棉花加工风运系统的管道应内壁光滑、密封严密,风运设备配置本着就近不就远,风量配置就大不就小,管道配置就直不就弯的原则进行;沙克龙配置满足风量,做到进出风压平衡、管道畅通无阻。

(一)籽棉输送

目前1条生产线以80 t/d~100 t/d的皮棉生产量计算,应配置2条生产管道吸入籽棉,吸籽棉量设计为13 t/h,管道长度在50 m以内,风速选择为20 m/s~22 m/s,管道直径为350 mm;清理、卸料器设备处理量为12 t/h,风机的进风口直径为550 mm,出风口直径为600 mm;除尘沙克龙采用直径为1250 mm多台分组并联,处理风量为5000 m3/h,风机为6-32No.9C或5-29No.8.5C风机,每台风量各为13362 m3/h~25000 m3/h,动力配置45kW~55kW电机。

(二)皮棉输送

配置1条生产管道,吸棉量设计为5 t/h,管道长度在15 m以内,风速选择为12 m/s~15 m/s,吸棉管直径为800 mm;集棉机处理量5 t/h,风机的进出风口直径为1000 mm;除尘沙克龙采用直径为1250 mm多台并联,处理风量为5000 m3/h,风机为4-72No.12C风机,风量为43375 m3/h~60712 m3/h。

(三)短绒输送

多条生产管线回收,吸绒量设计为0.75 t/h,风速选择为8 m/s~10 m/s,集绒机筛网一、二、三道绒为28目/英寸~30目/英寸,风机的进出风口直径根据风机进出口大小配管,除尘沙克龙采用直径为1250 mm多台分组并联,处理风量为5000 m3/h,一、二、三道绒的风机分别为4-72No.10C、4-72No.12C、4-72No.12C配置。

三、棉花加工风运系统配置的注意事项

设计过程中,风机跟着设备走,就近不就远,减少风管长度、降低材料费用。管道过长、弯头过多增加压损,会造成管道中沉积物增加,减少了管道中输送物料的有效面积,达不到预计的产量。

风网安装按照阻力最小、管路最短设计,保证管道内壁光滑、密封严密,按标准目数配置卸料器筛网。筛网孔过小造成风速不够、管道中沉积物多,只能加大风机的配置,电耗生产成本相对增加。筛网孔过大造成棉纤维损失严重。

棉花加工设备与风量配备要相当,有效的风量管径只能将有效的原料分布在有效的面积上,如处理设备过大透风量大,有效的风量只能将原料分布在一个点上,造成局部原料量增加导致堵车,使原料不能在有效面积上被清理,达不到提高清理质量的目的。有很多加工企业风机配置到位,但沙克龙数量不够,造成风机出口风压增加但排风不畅,仍然提高不了风速和风量,反而增加电耗。

四、风机及沙克龙的配置

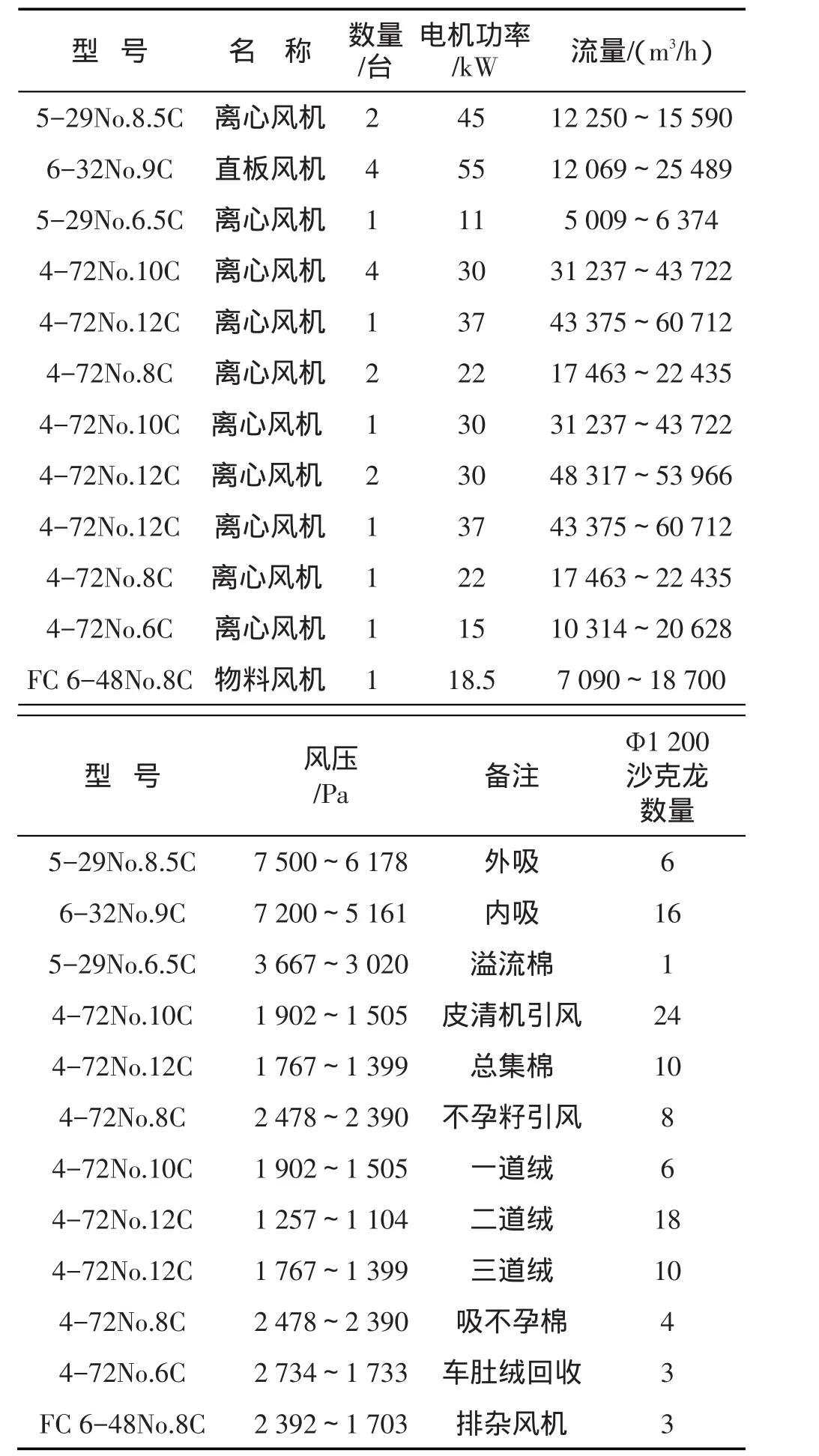

棉花加工风运系统中经常由于风机及沙克龙的配置不合理,造成风量不足和排风不畅。给棉花加工质量和效率带来以下不良影响:1.达不到预计的产量,造成生产成本增加。2.不能及时将籽棉、皮棉中杂质、尘土吸走,影响产品质量,增加皮棉中的含杂量。3.不能及时将机器加工后的籽棉、棉籽分离出的纤维回收,造成纤维中索丝、棉结增加,影响产品质量。4.不能及时将籽棉中的超标水分去除,影响轧花工作的质量和进度。5.纤维不能与机器及时分离,会造成卡花起火,带来不安全因素。所以笔者建议按照表1参考配置。

表1 棉花加工中的风机及沙克龙参考配置表