硫化砷渣稳定化/固化处理及其效果评价

2014-09-28龙冬清贾军峰何田妹李艳红

龙冬清,贾军峰,何田妹,李艳红

(1.红河州德远环境保护有限公司, 云南 个旧 661000;2.北京机电院高技术股份有限公司, 北京 100027)

在冶炼、化工等工业生产过程中经常会产生大量含砷烟尘、废水等废料,以废水中含砷量最高。目前,处理酸性含砷废水的方法主要有硫化法、石灰—铁盐法、吸附法、离子交换法、膜分离法、生物法等[1]。其中,硫化法具有反应快、处理量大、除砷较彻底,处理工艺简单等特点,因而被广泛应用。硫化法除砷,即废水中AsO3-4、AsO-3、AsO-2、Cu2+、Cd2+、Pb2+等离子与硫化钠、硫氢化钠或硫化铁等硫化剂反应,使砷生成溶解度较小的As2S3、As2S5沉淀将砷除去。白猛等[2]采用硫化钠对冶炼厂高浓度含砷废水处理,砷去除率达99.90%。贵溪冶炼厂[3]废水处理后砷含量低于国家排放标准。但该法会产生大量的硫化砷渣,在自然条件下长期堆放,砷及重金属离子会再次溶出,易造成二次污染。

硫化砷渣属于国家《危险废物名录》HW24含砷废物,必须经安全处理后才能最终填埋处置。目前,国内外对含砷废渣的处理主要采用固化处理和资源化利用[4]。水泥固化法[5]因材料廉价易得、工艺简单、处理成本低且效果好而成为首选技术方案。马文凯等[6]以水泥固化冶金工业砷渣,研究了砷渣、水泥、粉煤灰、矿渣、碎石的最佳配比,固化后砷的浸出浓度从处理前的11.94 mg/L降至0.27 mg/L。汪吉章等[7]以水泥、砂子等固化含砷飞灰,以水泥∶砂子∶飞灰=57.6∶40∶2.4配比,砷的浸出浓度低于危险废物毒性标准值。但水泥固化技术也存在一些不可忽视的问题,如固化体孔隙率较高,固化后体积成倍增加,进入安全填埋场造成库容浪费;另外,由于水泥固化以包裹胶凝形式为主,易产生反溶,须对渗滤液再次处理等。为了达到更好的固化效果,本文采用药剂稳定化和水泥固化结合工艺对硫化砷渣进行处理。

1 实验部分

1.1 材料

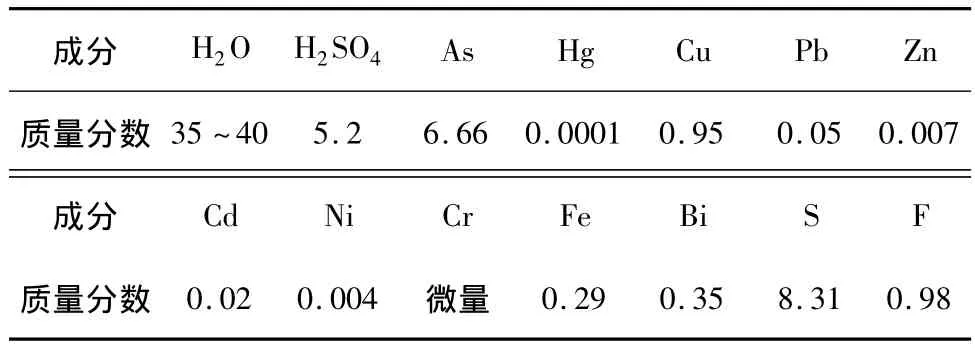

砷渣:某冶炼厂含砷废水经硫化钠沉淀处理后得到硫化砷渣,废渣为黄色,密度约为3.15 g/cm3,其主要成分见表1。生石灰:研磨后过80目筛,有效钙含量73.8%。水泥:425号普通硅酸盐水泥。96%NaOH、30%H2O2、99%PAM、PFS(聚合硫酸铁)有效物质含量30%,以上药剂均为工业级。

表1 硫化砷渣主要成分表 %

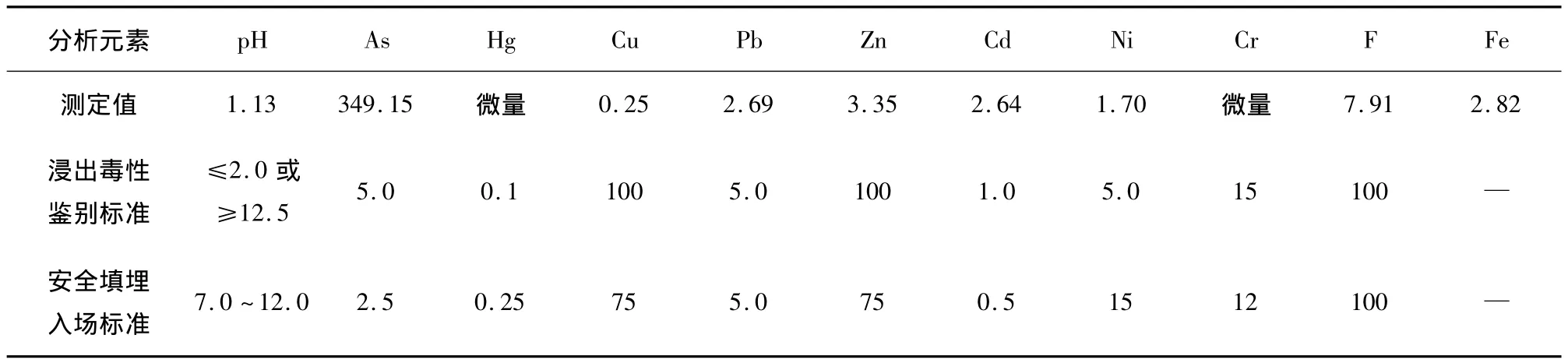

根据 GB 5085.1—2007《危险废物鉴别标准 腐蚀性鉴别》和GB 5085.3—2007《危险废物鉴别标准浸出毒性鉴别》的技术标准对硫化砷渣进行浸出毒性实验。实验采用HJ 557—2010《固体废物浸出毒性浸出方法水平振荡法》的技术方法,以去离子水为浸提剂,液固比10∶1,室温振荡8 h,静置16 h,过滤后测定其浸出液,测定结果见表2。

从表2可以看出,浸出液中砷含量严重超标,镉也有所超标,均高于《危险废物鉴别标准浸出毒性鉴别》和《危险废物填埋污染控制标准》中的限值。另外,浸出液pH<1.0,符合《危险废物鉴别标准 腐蚀性鉴别》鉴别指标中pH≤2.0或≥12.5的要求,该废渣具有腐蚀性。因此,该硫化砷渣必须经无害化处理后,才能进行安全填埋。

表2 硫化砷渣浸出毒性分析

1.2 仪器与设备

PHS-3C型酸度计(附氟离子选择电极),上海精科;AFS-200T原子荧光光谱仪,江苏天瑞;AA9000石墨炉/火焰原子吸收光谱仪,上海凤凰;NJ-160水泥净浆搅拌机,无锡市建工实验仪器设备有限公司;FZ-31水泥安定性检验程控沸煮箱,亚星仪器设备厂;WAY-300水泥压力实验机,无锡市锡仪建材仪器厂;SHZ数显水浴恒温振荡器,上海博迅实业有限公司。

1.3 工艺流程

硫化砷渣稳定化/固化实验的工艺流程见图1。硫化砷渣与水、氢氧化钠经预处理后,再投加石灰、PFS、双氧水、水泥等物料一起混合搅拌,搅拌结束后将固化物料注模振实成型。固化体先在室温下养护24 h,再放入24℃养护箱中养护15 d,取出后在室温下养护至28 d,达到养护龄期后测定固化体强度性能及毒性浸出率。

1.4 实验方法

图1 硫化砷渣稳定化/固化工艺流程

1.4.1 预处理

硫化砷渣中含有 H2SO4、HF、H3AsO4、H3AsO3等酸液,其中硫酸含量达5%左右,为达到中和酸液的目的,投加NaOH对硫化砷渣进行预处理,中和反应产生的 Na2SO4等盐,可以提高混凝土的早期强度[9];其次,通过预处理可减少后续工艺过程生石灰的投加量,从而避免生成过多的CaSO4而降低固化体的强度性能[10]。

1.4.2 最佳配料体系

采用正交实验确定最佳配料体系,实验步骤为:硫化砷渣经预处理后,先投加生石灰快速搅拌5 min,再加入PFS、氧化剂慢速搅拌10 min,最后将水泥、PAM等一起投入搅拌机中混合搅拌10 min。

1.5 效果评价

稳定化/固化效果评价的指标包括毒性浸出率、抗压强度、增容比,若固化体以安全填埋为最终处置方式,其评价指标重要性依次为毒性浸出率、增容比、抗压强度。

1.5.1 浸出率

有害因子溶解进入地表水或地下水环境是废物污染扩散的主要途径。固化体在水或其它溶液中浸泡时的溶解性能,即浸出率,是鉴别固化体性能的一项最重要指标,浸出毒性鉴别标准和安全填埋入场标准是对其评价的主要依据。

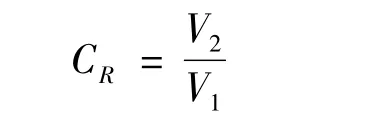

1.5.2 增容比

增容比(CR)是鉴别稳定化/固化效果好坏和衡量最终处理成本的一项重要指标。CR是指稳定化/固化处理前后危险废物的体积比,即:

式中:CR为增容比;V1为固化前危险废物体积数;V2为固化后危险废物体积数。从上式可以看出,固化体增容比越小越好,一般来说CR<1.40,则固化处理效果较好。

1.5.3 抗压强度

为满足危险废物运输、贮存或安全填埋的要求,固化体必须具备起码的抗压强度,否则会出现破碎或散裂,从而增加暴露的表面积和污染环境的可能性。对于贮存或填埋的固化体,其抗压强度控制在0.1 ~0.5 MPa即可。

2 结果与讨论

2.1 NaOH投加量对预处理效果的影响

取硫化砷渣100 g,按固液比10∶1加入去离子水1 000 mL(为便于对预处理效果的分析,加入了过量的去离子水),搅拌10 min,静置,其上清液pH值1.17,砷质量浓度317.26 mg/L。向溶液中投加NaOH,考察NaOH投加量对溶液pH值及砷浓度的影响,结果见图2。

图2 NaOH投加量对溶液pH及砷浓度的影响

从图2中看出,NaOH的消耗基本上可分为三个阶段。第一阶段pH值在1.17~5.5的范围内,主要是废渣中含有的H2SO4等与OH-的中和反应,即H++OH-→H2O,促使pH值迅速上升,但溶液中砷浓度基本不变;第二阶段pH值在5.5~9.0的范围内,溶液中的金属离子与OH-反应生成氢氧化物沉淀,反应式为:Men++n OH-→Me(OH)n↓,此外,部分硫化砷渣开始碱溶;第三阶段pH>9.0,大量As2S3、As2S5与OH-反应而重新溶于水中,反应式为:As2S3+6OH-=AsO3-3+AsS3-3+3H2O,4As2S5+24 OH-=3AsO3-4+5AsS3-3+12H2O,使溶液中砷含量急剧升高。因此,为满足中和酸液而不致使硫化砷渣反溶,pH值应维持在5.0~5.5的范围内,预处理时,NaOH 投加量为26.9 ~27.3 g/kg。

2.2 最佳配料体系

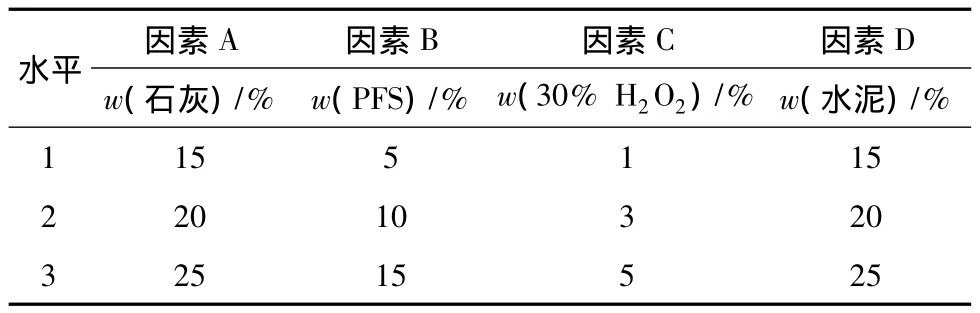

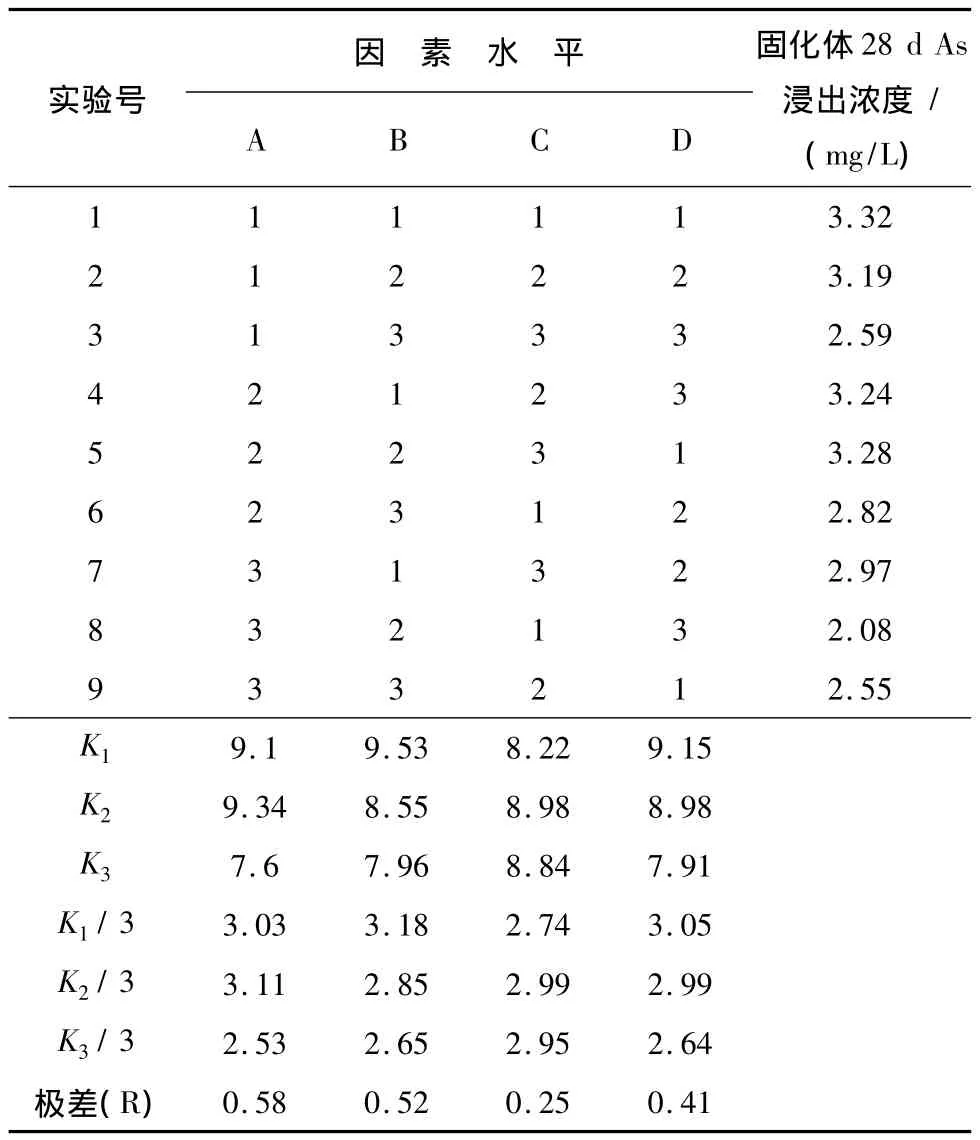

采用正交实验,考察 w(CaO)(记为 A,%)、w(PFS)(记为 B,%)、w(30%H2O2))(记为 C,%)、w(水泥)(记为D,%)等因素对砷渣固化体中砷浸出特性的影响。正交实验因素水平及结果见表3、表4。

表3 正交实验因素水平

表4 正交实验结果分析

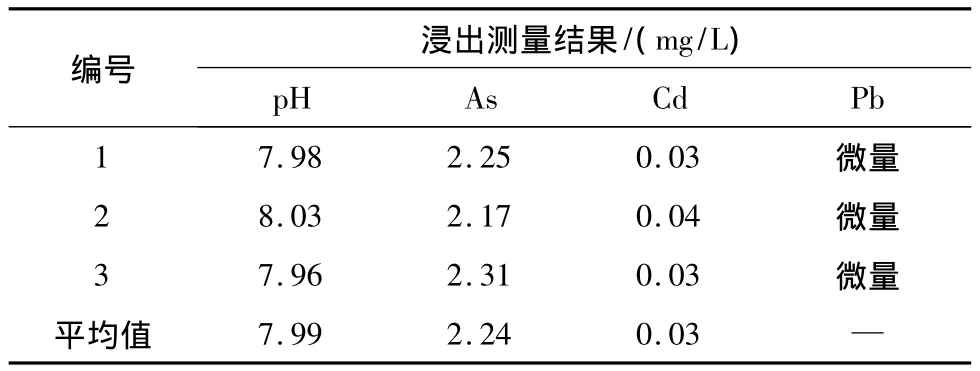

从表4数据可知,各因素对固化体浸出特性影响大小的顺序为:A>B>D>C。通过正交实验确定的最佳配料体系组合为A2B1C2D1,即w(石灰)=20%,w(PFS)=5%,w(H2O2)=3%,w(水泥)=15%,其余为硫化砷渣。为了验证实验的正确性,避免偶然性,按照正交实验得到的最优化水平进行重复实验,固化体养护28 d测试结果见表5。从表5看出,固化体浸出率测试结果均符合评价指标的要求,但As的浸出率仍然较大,接近入场填埋标准中2.5 mg/L规定的限值。

表5 最佳优化条件下砷渣固化体的平行实验

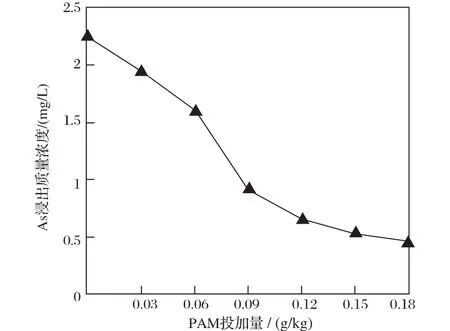

2.3 PAM对固化体浸出特性的影响

为有效控制污染因子浸出对环境带来的环境风险,最大限度降低含砷固化体的危害性,在最佳优化条件下,研究PAM对固化体浸出特性的影响,见图3。从图3看出,随着PAM投加量的增加,浸出液中砷浓度逐渐降低,当PAM投加量增加至0.15 g/kg(以硫化砷渣重量计)时,浸出液中砷浓度降幅变缓,此时固化体浸出液中砷质量浓度为0.46 mg/L。

图3 PAM投加量对固化体As浸出率的影响

2.4 水灰比对固化效果的影响

水是水泥水化的促发剂,也是物料间物理、化学反应的重要介质,水灰比对固化体浸出特性、抗压强度有着重要影响。水灰比过大导致固化体凝固时间增长,引起固化体出现“泌水”现象,导致固化体孔隙率增大,增大了固化体的浸出风险;相反,水灰比过小,导致物料间反应缓慢或不彻底,且水泥不能起到较好的包容、胶凝作用。在不同的水灰比(水与混合物料的质量比)条件下进行固化实验,确定出最佳水灰比为0.45。

2.5 效果评价

在最佳工艺条件下,以石灰、水泥、PFS等为基本组分,掺以氧化剂、PAM等添加剂对砷渣进行固化,试体28 d浸出毒性低于国家危险废物浸出毒性鉴别标准及危险废物安全填埋入场标准规定的限值,见表6。砷渣固化处理后,固化体增容比(CR)在1.25~1.30之间,固化体的填埋成本得到了有效控制。试体7 d抗压强度约为2.32 MPa,28 d抗压强度约为4.56 MPa,抗压强度增长速度比正常,可满足固化体转移、运输、贮存或安全填埋的强度要求。

表6 硫化砷渣固化处理效果评价指标及结果

3 结论

(1)采用药剂稳定化/水泥固化结合工艺对硫化砷渣进行处理,处理效果良好,固化体满足危险废物转移、运输、贮存或安全填埋处置的要求。

(2)采用NaOH对硫化砷渣进行预处理,投加量为26.9~27.3 g/kg。预处理后,可减少后续固化处理阶段CaO的投加量,从而避免生成过多的CaSO4而降低固化体的强度性能,并有效地控制了固化体的增容比。

(3)硫化砷渣固化的最佳工艺条件为:w(砷渣)=57%,w(石灰)=20%,w(PFS)=5%,w(30%H2O2)=3%,w(水泥)=15%,PAM加入量为0.15 g/kg(以硫化砷渣重量计);注模振实成型,室温下养护24 h,再放入24℃养护箱中养护15 d,取出后在室温下养护至28 d。

(4)测试结果表明:固化体7 d抗压强度约为2.32 MPa,28 d 抗压强度约为 4.56 MPa;增容比(CR)为1.25~1.30,有效地控制了固化体填埋处置的成本;As浸出浓度为0.53 mg/L,Cd浸出浓度0.02 mg/L,pH值8.01,浸出指标均低于《危险废物鉴别标准浸出毒性鉴别》和《危险废物填埋污染控制标准》规定的限值。

[1]闵世俊,曾英,韩璐.含砷工业废水处理现状与进展[J].广东微量元素科学,2008,15(8):1 -7.

[2]白猛,刘万宇,郑雅杰,等.冶炼厂含砷废水的硫化沉淀与碱浸[J].铜业工程,2007(2):19-22.

[3]屈娜.贵冶硫化中和法除砷工艺探讨[J].铜业工程,2009(2):16-19.

[4]赵金艳,王金生,郑骥.含砷废渣的处理处置技术现状[J].资源再生,2011(11):58 -59.

[5]周玉琪.有害废物水泥固化工艺研究[J].环境科技,1994(4):16-18.

[6]马文凯,汪海涛.冶金工业废渣的固化处理[J].山西化工,2009,29(4):1 -3.

[7]汪吉章,庞敏晖,李善茂,等.含砷飞灰固化处理及浸出毒性实验研究[J].化学工程师,2009,164(9):37 -39.

[8]国家环境保护总局科技标准司.固体废物环境管理政策法规[M].北京:化学工业出版社,2009:225-232.

[9]宋伟鹏.混凝土外加剂研究现状和应用综述[J].广东建材,2005(8):19-21.

[10]李柏林,李晔,汪海涛,等.含砷废渣的固化处理[J].化工环保,2008,28(2):153-157.