一种基于感声波纹结构的光学式声传感器

2014-09-25于洪峰王世宁曹永海桂永雷

于洪峰, 王 伟, 王世宁, 史 鑫, 曹永海, 桂永雷

(中国电子科技集团公司 第四十九研究所,黑龙江 哈尔滨 150001)

0 引 言

目前,传统的声压传感器主要的有电容式、驻极体式等类型,其中,某些电容式声传感器具有较高性能,但匹配电路比较复杂;驻极体式声传感器匹配电路简单,应用方便,但灵敏度比较低,一般在10 mV/Pa左右。传统的声压传感器抗温湿能力较弱,不耐电磁环境,由于其原理、结构等自身特点已越来越不能适应某些环境中的使用要求。

基于感声波纹结构的光学式声传感器采用MEMS技术制作声学敏感结构,采用光学检测技术检测声信号引起的敏感结构中心位移的变化,因此,需将敏感结构与光路结构耦合封装在一起,即将被测声信号调制成光路信号。基于感声波纹结构的光学式声传感器与传统的声压传感器相比具有灵敏度高、频段宽、动态范围大、小型化、低功耗、抗电磁干扰等特点[1,2],可以解决某些声学测量中无法解决的技术问题。

光纤外径一般一百多微米,光纤端面发出的光具有一定的发散程度,为保证光纤发射的光为平行光,光纤前端一般加有准直器,加有准直器的光纤外径约2~3 mm,与壳体封装后制作的传感器样品外形尺寸较大,另外,感声膜反光面只有几百微米,感声微结构与光路结构匹配性较差,使光路损耗较大,影响灵敏度的提高,采用加有准直器的光纤与感声微结构耦合封装在一起制作的传感器样品,经测试样品灵敏度为30 mV/Pa。

为减少光路损耗,提高灵敏度,本文采用光纤与感声膜直接耦合将被测声信号调制成光学信号[3~5],因此,需对光纤与微敏感结构耦合技术进行实验研究,确定最佳的光学参数,保证光路结构与敏感结构的匹配性,以减少光路损耗,实现高分辨率的检测。

1 传感器原理与设计

1.1 传感器原理

本传感器采用光强度调制技术,其工作原理为光源发出的光经入射光纤传播射向敏感膜,敏感膜受声源激励发生位移变化,导致反射光纤的光强发生变化,经光电检测与信号处理得到电信号输出。为减少光路损耗,两根光纤搭建一定的角度,以保证反射光与入射光的光强比值尽量大,传感器工作原理见图1,传感器结构示意图见图2。

图1 传感器工作原理示意图

图2 传感器结构示意图

1.2 光学检测模型

在光纤与感声膜片距离很近的情况下,假设发射光纤出射的光为平行光,接收光纤接收的光强为[6]

I=

(1)

式中I为光纤接收的光强,ρ为单位面积上的光功率密度,S0为光纤面积,β为光发射到膜上的入射角,w为膜层上下振动的位移。

由于tanβ为固定值,当光源确定后ρ也为固定值,则由感声膜的特性可以得到声压p与w之间的关系,从而可以得到声压与光强之间的关系,实现声信号检测。

实际上,光纤端面发出的光并不是理想的平行光,而是有一定的发散程度,其中准高斯型分布假设是目前学术界认为与实际情况最相符的一种,这种分布假设认为光纤端输出光束既不是均匀分布的几何光束,也不是纯粹的高斯光束,需要综合两种近似情况,引入调和函数,通过试验确定调和函数的值;另外,从公式(1)可知,光强I与感声膜位移w的关系并非线性,经数学计算,该函数关系在某一区间内近似于线性。因此,需通过实验绘出光强I与感声膜位移w函数关系的拟合曲线,力求找到光强与位移呈线性或简单函数关系的区间,以便于传感器的设计。

2 光纤与感声微结构耦合技术实验

强度调制型光路与敏感结构耦合的2个主要光路参数为光纤入射角和光纤与感声膜之间的距离,2个参数选择是否合理将直接影响传感器的各项性能,因此,通过实验研究2个参数对光强调制技术的影响。

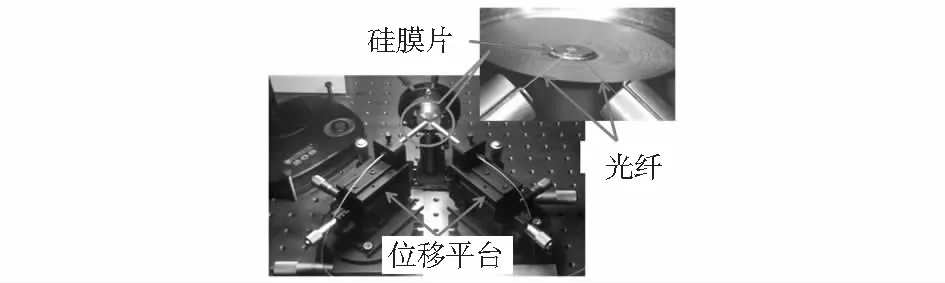

本实验将敏感膜片封装在金属探头内部,两光纤通过光纤调整架固定并且对准敏感膜片,如图3所示。光源发出的光经入射光纤传播射向敏感膜,反射的光经出射光纤,并由光功率计测其光强。

本实验系统的坐标轴如图4所示。在实验中,通过调节2个转动平台,改变光纤的入射角;通过调节位移平台,改变光纤与感声膜之间的距离和光纤的对准位置。本实验研究入射角分别为30°,45°时,通过调整光纤与感声膜之间的距离及光纤的对准位置,用不同的组合进行实验,以求找到信号的变化规律。

图4中光纤入射角和光纤与膜片的距离YF是光路与敏感结构耦合的2个主要光路参数,通过实验来确定光路与敏感结构耦合的最佳参数。左、右光纤位置的变化(XL,YL,ZL,XR,YR,ZR)及膜片水平方向的变化(XF)对光纤的对准精度有较大影响,若光纤偏离对准位置,光强损耗将增大,通过实验确定光纤封装误差,即光纤偏离对准位置的程度。

图3 测试系统的膜片和光纤的结构示意图

图4 实验系统坐标轴的示意图

通过实验和对实验数据的分析研究以下参数关系:

1)不同入射角的光强与位移的关系

入射角45°时,曲线较陡;入射角30°时,曲线较平缓,即入射角越大,光强/位移灵敏度就越高,但相应的线性区宽度也越小,见图5。经计算,入射角为30°时线性区宽度约为30 μm,光强/位移的灵敏度约为7.2 μW/μm;入射角为45°时该区间约为20 μm,光强/位移灵敏度约为15.2 μW/μm。

图5 不同入射角的光强与位移的关系

2)光纤封装误差的影响

光纤的封装误差主要包括封装结构加工误差和封装工艺产生的影响,光纤封装误差影响光纤的对准精度,尤其是封装结构的加工误差对其影响较大,加工精度应控制在10 μm以内。

通过对光路与微结构耦合技术进行实验研究可以看出,在某个区间内光功率随膜片与光纤的位移的变化基本呈线性,即膜片位于此区间内时,接收光强可以很好地表征膜片与光纤位移的大小,最终敏感膜片的位移变化范围要落在该范围内才能保证较好的性能。在实际的传感器中,以声压为零时光纤与感声膜片的相对位置为零点,当受到声信号激励时,感声膜片产生振动,即二者的距离在正负2个方向周期性变化,当膜片的固定位置位于线性区间中点时,传感器的线性测量范围最大,性能为最佳。经过多次实验数据分析计算,曲线线性区间的中点分布在接收光强为最大光强的40 %~50 %处,即恰好为最大光强的50 %附近。因此,在敏感结构与光路组装时,应尽量保证在零声压的初始位置时,接收光纤接收的光强为最大可接收光强的50 %左右。

3 感声波纹薄膜制作与测试

3.1 感声波纹薄膜制作

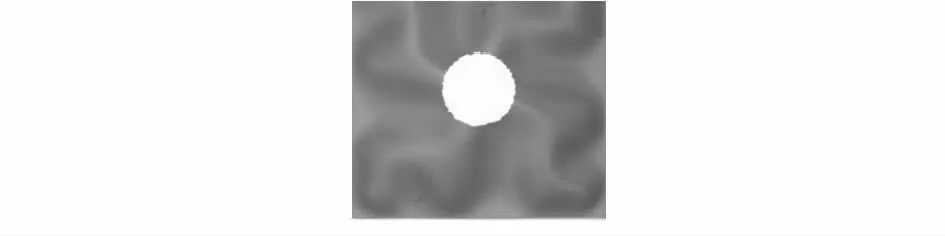

由于声信号比较微弱,感声膜膜厚只有几微米,采用常规的平膜结构,其非线性是不容忽视的[7]。另外,在制作过程中由于薄膜工艺必然会产生加工应力[8],导致薄膜的机械灵敏度降低、机械性能变差。由于波纹结构的力学性能,会相应补偿薄膜加工应力,因此,感声膜采用波纹结构,波纹结构与平膜结构相比灵敏度、线性度均会提高,感声薄膜的长宽尺寸设计为2 mm×2 mm,厚1.5 μm,采用SiO2和Si3N4复合膜作为感声膜,通过调整SiO2膜和Si3N4膜的应力来得到低应力的感声膜。制作的感声波纹薄膜芯片见图6,平膜芯片见图7,由图6、图7可见,由于加工残余应力的存在,导致感声平膜薄膜发皱,而采用波纹结构,由于波纹结构的存在可以补偿残余应力。

图6 感声波纹薄膜芯片

图7 感声平膜芯片

3.2 感声波纹薄膜测试

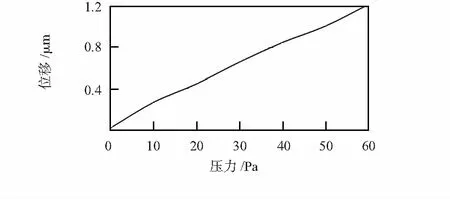

将制作的感声波纹膜片封装在引压接头内,通过施加压力使膜片产生形变,用CCD激光位移传感器测量感声膜中心位移的变化量,测试结果见图8。

图8 感声膜压力—中心位移关系曲线

由图8可见,感声波纹膜所受静压与中心位移的关系基本呈线性,灵敏度约为18 nm/Pa。

4 实验与结果分析

4.1 样品灵敏度测试

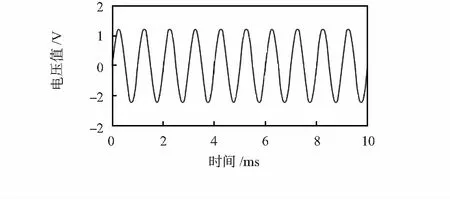

按图2制作光学式声传感器,光纤入射角40°,将传感器与声校准器密配,由声校准器产生标准声压级114 dB(声压10 Pa)的声信号作用在探头上,测其输出见图9,经计算可得出灵敏度达80 mV/Pa。

图9 声压级114 dB的输出曲线

4.2 样品频率响应测试

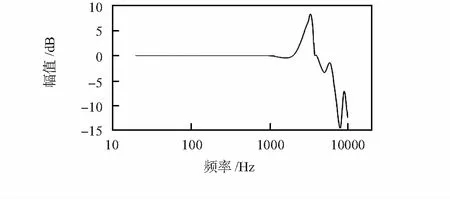

采用北京声望声电技术有限公司的电声测试系统进行测试,测试样品的频率响应见图10。由图10可见,样品在20~10 000 Hz范围内均有响应,其中,20~2 000 Hz范围内曲线变化幅值不大于±1 dB。

图10 频率响应曲线

5 结 论

本文介绍一种基于感声波纹结构的光学式声传感器,敏感结构采用具有低应力波纹结构的感声薄膜芯片,并采用光纤与感声膜直接耦合将被测声信号调制成光学信号,经测试,制作传感器样品的灵敏度达80 mV/Pa。该传感器

的灵敏度高于传统的驻极体式传声器,并且也优于采用光纤前端加准直器与感声膜耦合制作的传感器样品,该传感器通过光纤使电学系统远离测量现场,尤其在易燃易爆、强电磁场等恶劣环境下,能够安全地进行远距离高精度的监控,具有常规传感器所不具备的特点。

参考文献:

[1] Grattan K T V,Sun Dr T.Fiber optic sensor technology:An overview[J].Sensor and Actuators A,2000,82:40-61.

[2] 隋 鑫,徐熙平.反射式光纤传感器光纤对强度调制特性分析[J].长春理工大学学报:自然科学版,2009,32(2):220-223.

[3] Xu J,Wang X,Cooper K L,et al.Miniature all-silica fiber-optic pressure and acoustic sensors[J].Optics Letters,2005,30(24):3269-3271.

[4] Park H S,Thursby G,Culshaw B.Optical acoustic detector based on a fiber Fabry-Perot interferometer[J].Applied Optics,2005,44(4):489-492.

[5] Wang S,Zhang M,Cao Y,et al.A micro-machined optical fiber acoustic sensor based on Fabry-Perot interferometer[C]∥International Conference on Optoelectronics and Microelectronics(ICOM),2013:518-520.

[6] 王 伟,栾 剑,史 鑫,等.一种基于硅MEMS敏感结构的光学式声传感器[J].中国电子科学研究院学报,2011,6(4):320-323.

[7] Elwenspoek M,Wiegerink R.硅微机械传感器[M].北京:中国宇航出版社,2002:82-84.

[8] Ge Y,Wang M,Yan H.Optical MEMS pressure sensor based on a mesa-diaphragm structure[J].Optics Express,2008,16:21746-21752.