巨型五边形钢柱加工方案的研究

2014-09-20

冠达尔钢结构(江苏)有限公司 南通 226100

1 项目概况

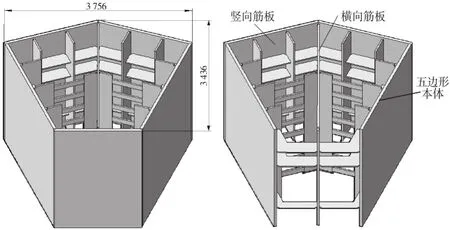

大连国贸中心大厦位于大连市中山区友好广场西北侧,项目占地面积约1.1 万m2,总建筑面积约32 万m2,总高度370 m,地上86 层、地下7 层。本项目为改扩建工程,前期经历了3 次设计与2 次施工,因项目的特殊外形及前期已施工部分的影响,大厦的外框柱采用目前国内尚属少见的五边形结构。此结构主要位于八边形大厦的各个角上,结构形式见图1。

图1 五边形钢结构示意

巨型五边形钢柱是本项目的一大特点,其外形尺寸为3.4 m×3.7 m,高度约3.5 m。构件的本体由厚60 mm的钢板焊接组成,主要材质为Q345B-Z25,单根构件质量约30 t,五边形柱构件内部由横向筋板及竖向筋板组成,筋板厚度30 mm。

因五边形巨柱外形特殊、内部结构复杂,如何保证构件各连接部位的尺寸是五边形结构加工的主要难点。本文通过对2 种典型加工方案的介绍,以及各自优劣势的比较,与读者共同探索五边形结构构件的加工工艺。

2 地样法制作[1,2]

2.1 部件加工

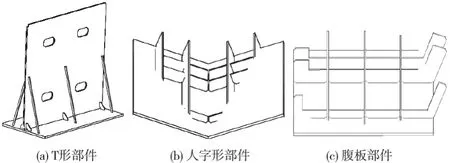

根据五边形柱的结构形式,可将五边形柱分为:T形部件、人字形部件、腹板部件(图2)。

图2 3 种部件示意

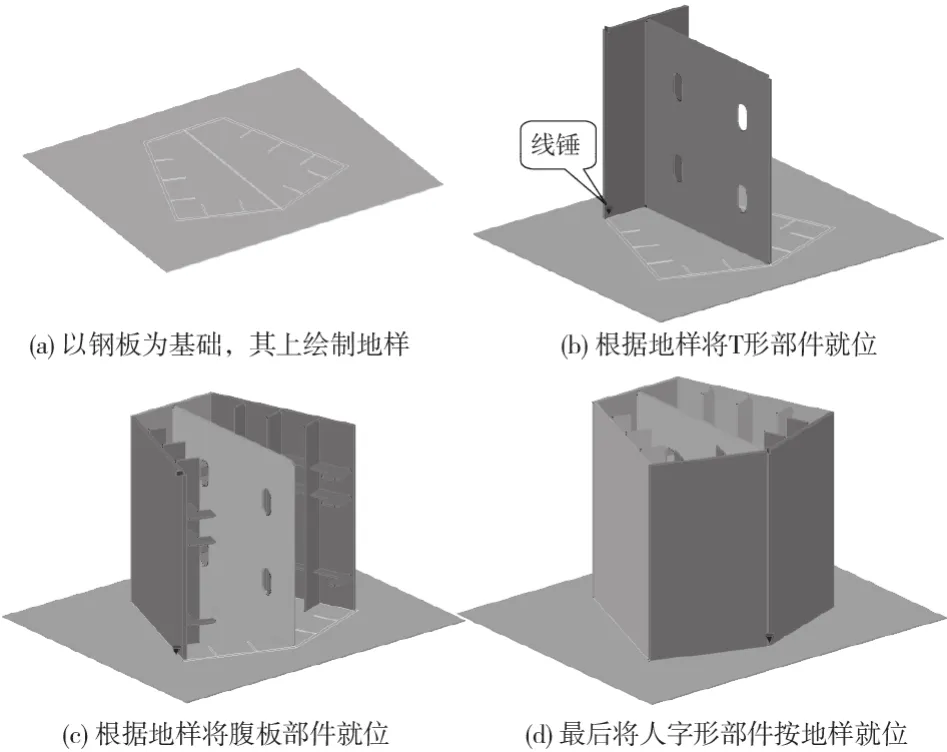

2.2 地样法合拢

将加工完成的部件根据地样线进行整体组装,整体组装时通过吊线锤并辅以经纬仪测量的方式控制部件的垂直度,组装步骤如图3所示。

2.3 地样法检验

构件整体组合后,移出地样完成所有焊缝,后矫正、探伤,最后返回地样进行复测。检验以原始地样线为基础,在其外侧100 mm处作检验线,方便测量构件尺寸的偏差;构件上端口的尺寸采用吊线锤的方式进行检验。

3 胎架法制作[3]

胎架法将五边形构件看成2 个箱型构件的组合构件,并将五边形柱内的横向隔板组成整体作为箱型的定位隔板。

图3 组装步骤

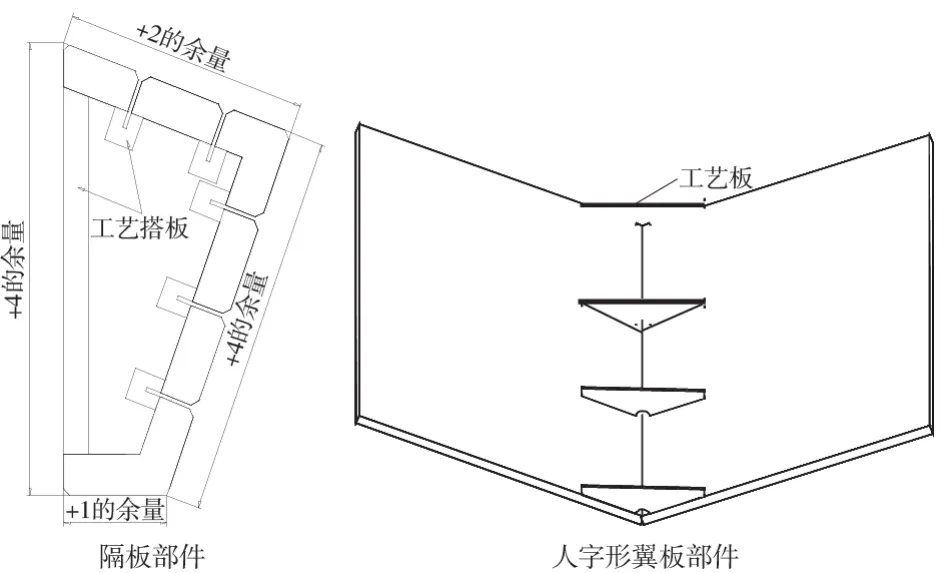

隔板部件及人字形翼板部件制作,部件形式见图4。

图4 部件示意

根据五边形柱的截面尺寸及构件质量设计并制作五边形柱组装的胎架。

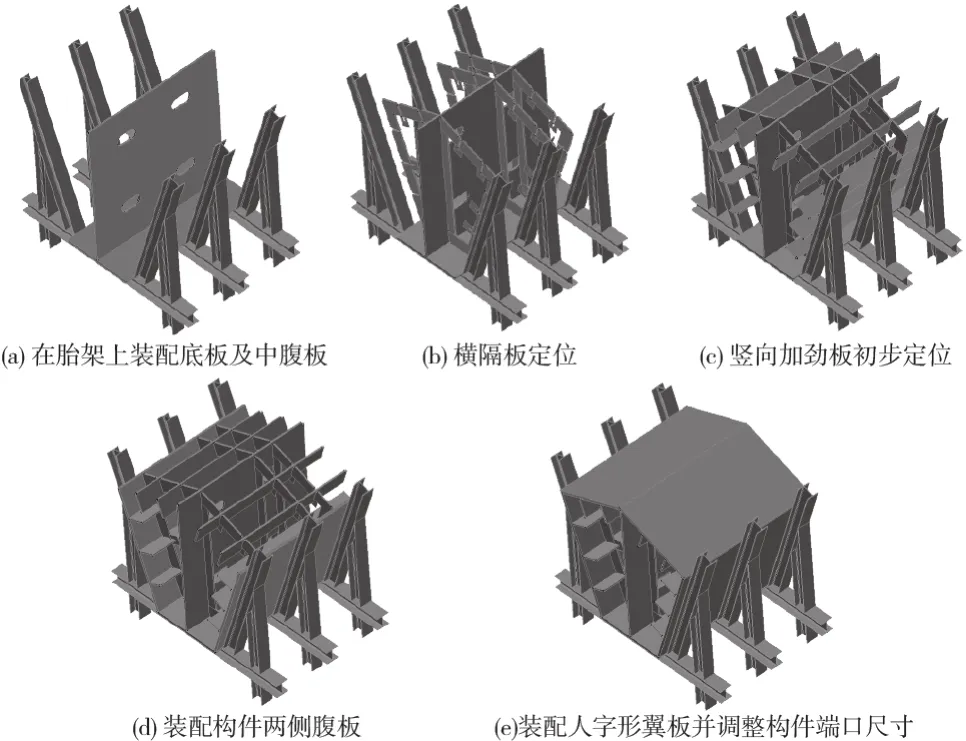

构件在胎架上进行组装,组装完成后吊离胎架进行焊接,具体装配步骤如图5所示。

图5 组装步骤

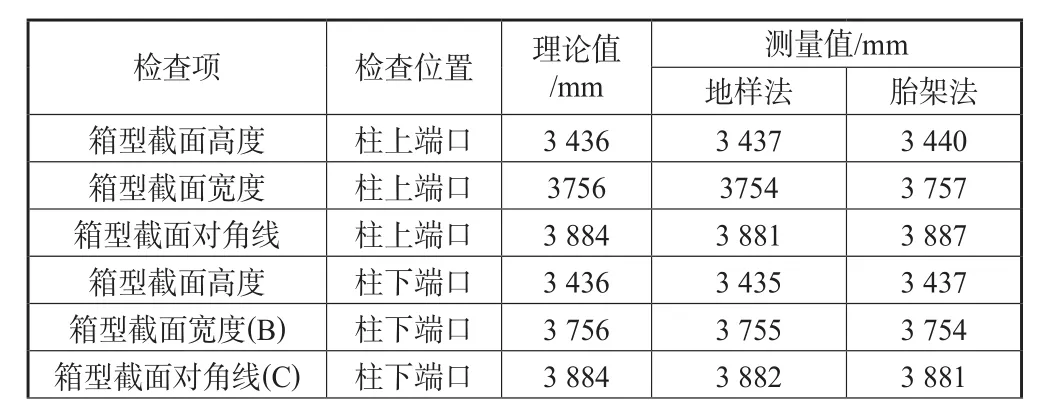

构件加工完成后通过测量其高度、宽度、对角线尺寸判断构件是否符合最终的检验要求。

4 加工方案的比对

我们通过选择2 个制作水平相当的班组分别按上述2 种方案进行制作,对其制作过程中的优点、难点、所用的人工、加工周期及最终的质量进行了过程记录。

4.1 地样法加工

4.1.1 地样法加工的优势

(a)采用部件先行加工的方法,可以缩短五边形柱的制作周期;

(b)构件的制作及检验都在统一的地样进行,不但能够直观地判断五边形柱的端口尺寸是否符合检验要求,且能有效保证控制所有柱的端口尺寸偏差,从而确保柱在现场安装时的对接错边量;

(c)采用先部件、后整体组装的方式,在部件制作时零件所受的约束较少,部件焊接后易于矫正;制作完成的部件有足够的强度,在本体焊接时,构件翼、腹板的变形小,减少了构件焊后矫正的工作量;

(d)构件制作不需要搭设胎架,节约了成本。

4.1.2 地样法加工的劣势

(a)对部件的制作精度要求较高,提高了过程控制的难度;

(b)构件整体组装时,部件的水平度及垂直度较难控制,且会直接影响构件上端口的组装尺寸。

4.2 胎架法加工

4.2.1 胎架法加工的优势

(a)构件组装时稳定性较好;

(b)构件采用散装,装配时的尺寸调整较容易。

4.2.2 胎架法加工的劣势

(a)对构件组装的胎架精度要求较高,且搭设胎架需要较高的材料及人工成本;

(b)构件端口尺寸只能通过测量控制,人为的测量误差会较大;

(c)构件采用整体组装后焊接,构件焊接量大、焊接应力大,会产生较大的焊接变形及后续较大的矫正工作量,不利于构件尺寸的控制。

4.3 人工成本及加工工期对比

通过制作人工及制作周期的对比:地样法人工合计为55 工,胎架法人工合计为70 工;构件周期前者为15 d,后者为21 d。由此,可以看出地样法优于胎架法。

4.4 构件最终检验尺寸对比

检验尺寸对比如表2所示。

从检验尺寸可以看出地样法制作的构件其最终尺寸偏差较统一,且偏差大部分小于胎架法制作的构件。

表2 构件尺寸对比

5 结语

通过上述比较,不难发现地样法制作方案明显优于胎架法制作,地样法制作的一些难点也可以通过采用一些现代化的测量仪器来解决。

在此类构件批量制作时,更可以通过对部件制作的统筹安排,进一步缩短构件的制作周期。该方法在实际施工中可展示出良好的表现,有益于工程的顺利推进,可为类似工程提供参考。