复杂条件下一次顶进式电缆通道施工技术

2014-09-20

中亿丰建设集团股份有限公司 苏州 215131

1 项目概述

苏州轨交2号线旺吴路站电缆通道从西侧的宝带西路站主所引入,全长约1 150 m,其中逾200 m区段的周边环境较为复杂,先后需穿越京杭运河二号桥、砂石场、中石油海星油库(图1)。

图1 周边环境

2 方案选择

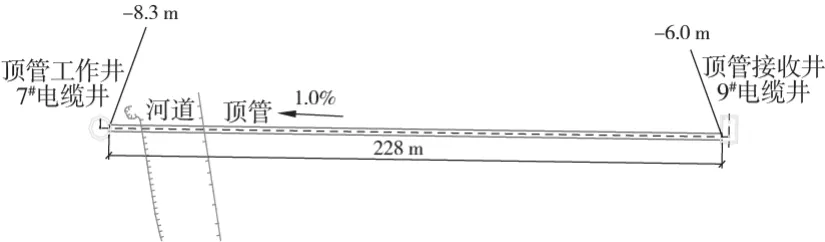

根据本工程的土层及环境特点,顶管施工可采用泥水平衡法或土压平衡法。由于本工程选用Φ1.8 m管材,穿越土层以粉土层为主,综合考虑周边各种环境因素,采用泥水平衡法施工顶管,端部设置电缆井。沉井端部电缆井拟定设置3 个沉井(7#、8#、9#),后经过多次协商,砂场业主始终未同意在场内设置(8#),在与电力公司的紧急沟通后,确定了只设2 个沉井的方案(7#、9#),位置如图2所示,该方案大大增加了顶管、排管、穿管的难度。

7#工作井为圆井,Φ8.5 m,深度为10.5 m;9#接收井为方井,平面尺寸为9.3 m×6.3 m,深度为8.0 m。

图2 顶管段平面布置

3 沉井施工

3.1 施工流程

准备工作→砖胎模及素混凝土垫层拆除→凿毛→取土下沉→下沉速度控制→沉井纠编→沉井封底、底板混凝土浇注

3.2 地下水控制

电缆井在下沉过程中遇粉土层,为防止冒砂,沉井四周采用桩体隔离法,因电缆井临近运河,搅拌桩设备较大,改用旋喷桩施工止水帷幕,并设管井降水做应急处理(图3)。

3.3 分段下沉施工技术

经过计算, 7#沉井采用“三次浇筑,二次下沉”的施工技术,分段高度分别为5.0 m、4.0 m和3.92 m;9#接收井采用“二次浇筑,二次下沉”,分段高度分别为5.4 m和4.8 m,达到100%设计强度后方可下沉。“二次下沉”阶段,重点跟踪下沉均匀性,“下沉到位”阶段,必须要进行快速封底。

4 顶管施工[1-6]

4.1 系统介绍及施工流程

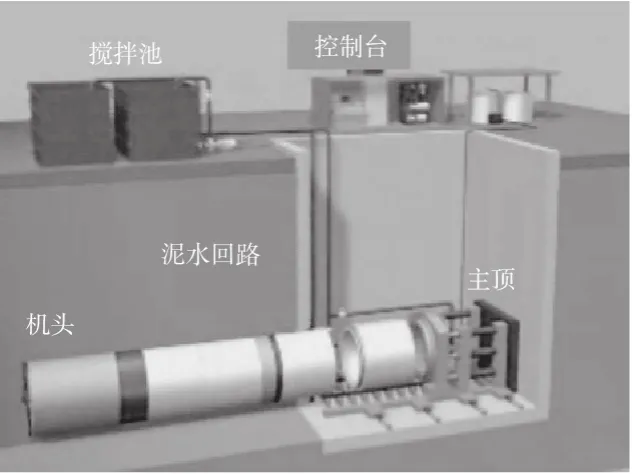

顶管系统包括机头、控制室、泥水回路、主顶、搅拌池、压浆等部位(图4)。

图3 沉井旋喷桩止水平面布置

图4 顶管系统

顶管总体施工工序:测量翻样→工作井设备安装→出洞→循环(推进→排运泥浆→测量及方向纠正→下管、拼装 )→顶进到位→管内设备拆除

4.2 初始顶进要点

4.2.1 洞口止水环安装

工作井洞口止水装置应确保良好的止水效果。根据设计预留的法兰,在法兰上安装2 道工作井洞口止水装置。该装置必须与导轨上的管道保持同心,误差应小于2 mm。利用在橡胶止水法兰之前预埋的注浆孔,压注膨润土泥浆。

4.2.2 初始顶进

本工程工作井外侧采用旋喷桩止水,由于估计不足,一开始使用了小口径排污泵,启用后不久就堵泵了,后换用大口径排污泵后,施工顺利。

4.3 出洞要点

顶管机出洞前,对顶管机姿态采用勤测勤纠的方法,将出洞段顶管轴线控制到最好。

顶管机出洞时,正面加固土体强度较高,由于顶管机与地层间无摩擦力,顶管机易旋转上飘,并易形成较大转角,加强了顶管机姿态测量,采用刀盘正反转等措施进行调整,出洞偏差控制在30 mm以内。出洞后,及时对管节进行了机械无损切割,浇筑了封门结构。

5 顶管过河控制分析

本工程顶管段需穿越河道,原计划采用临时围堰封航法,后经多次协商,砂场不允许断航,故采用河底穿越法。根据现场探测情况,河面高程为1.24 m,河底高程为-2.06 m,需加填沙袋,为慎重起见,把顶管位置继续加深,保证2#河道现状覆土深度达到3.74 m,满足了要求(图5)。

图5 顶管过河示意

6 顶管穿越油库区控制分析

6.1 方案优化

本工程顶管段必须穿越油库区域,为安全起见,电缆通道中心线距油罐外壁最小距离为9 m,电缆通道中心线距离装卸码头最小距离为9 m。

6.2 泥浆减阻控制

本工程采用机头的外径比管径大30 mm,即管外与土体可形成15 mm的触变泥浆膜,可减小管节外壁和土层间的摩擦力,从而减小顶进时的顶力。

顶管注浆系统分为机头同步注浆和管道补浆。泥浆通过设置在地面上的调整槽处理后,用泥浆输送泵加压后经输送管道送至开挖面和土压力舱。

(a)机头同步注浆[7]:由地面液压注浆泵通过Φ50 mm管路压送到机头处储箱内,再由螺杆泵定量压入机头壳体外,在机头处应安装隔膜式压力表,以检验液是否到达指定位置,并在所有注浆孔内要设置单向阀和球阀,软管和接头的耐压力5 MPa,支管通径为Φ25 mm。

(b)管道补浆:在整个管道中每间隔2 个管子设1 个补浆断面(共4 个注浆孔),补浆应按顺序依次进行,每班不少于2 次循环,定量压注。

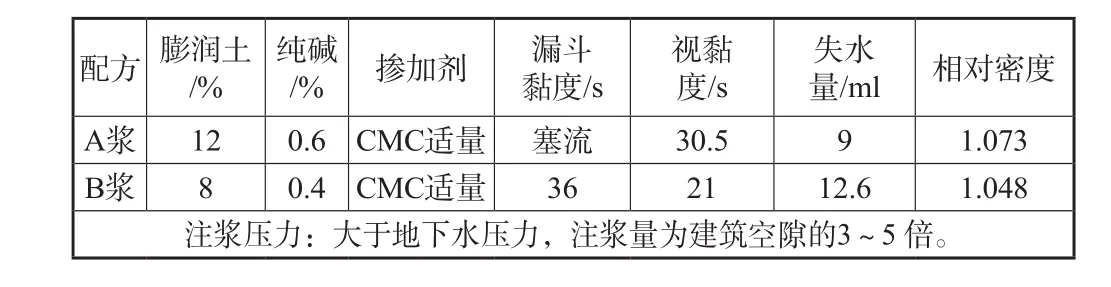

同步注浆和管道补浆分别选用A浆和B浆2 种不同配方的浆液(表1)。

表1 浆液配置技术指标参数表

6.3 沉降监测

本工程重点对油库区域建筑物、地面、管道等主要监测对象进行了沉降监测,通过监测记录,发现注浆后地面会小幅隆起,随后注浆压力逐渐减小,顶进后由于管壁与土体间存在的空隙,引起地面的下沉,油库建筑物最大累计沉降量为-11.48 mm,油库地表最大累计沉降量为-10.40 mm,变形速率及累计变量均处于控制指标内。

7 排管裹固混凝土施工要点

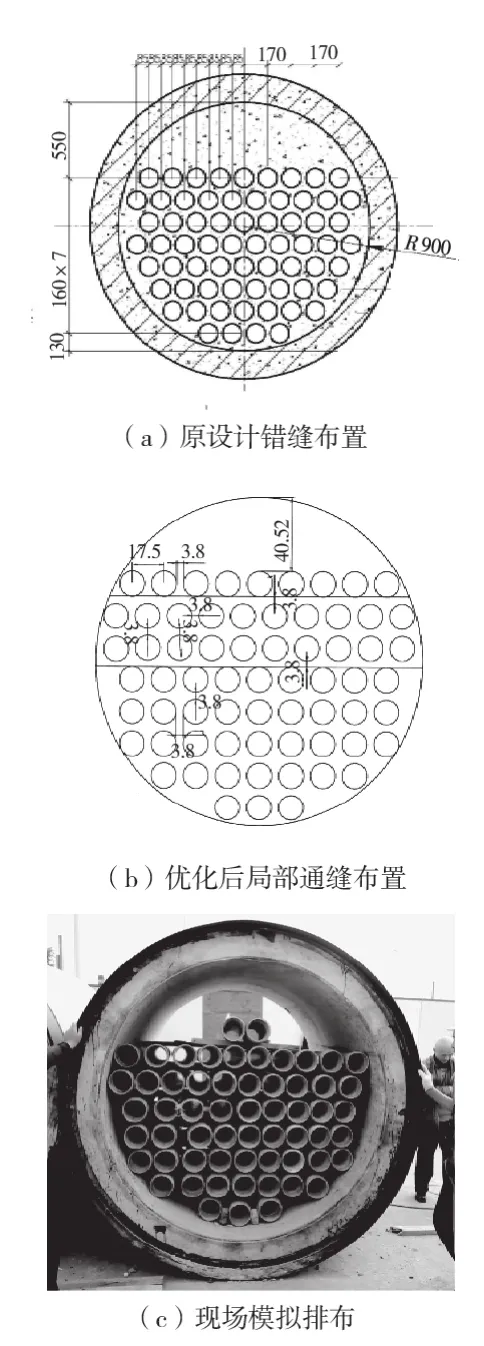

(a)由于设计布管数量较多,人无法站立施工,为保证施工质量,采用了预排专用泵管、分段灌注自密实细石混凝土的施工工艺。由于各层排管间隙较小,对管内排管经过了多次模拟排布,并通过实验段优化了排管布局,各层排管尽量做到对缝排布,以确保混凝土灌注密实(图6)。

(b)考虑人员操作的安全性、泵送的压力及泵管的畅通,将整段顶管划分为40~60 m左右的施工段,并用自制留孔钢板隔开,钢板与顶管内壁紧密连接固定。

(c)顶管内管道排布较为困难,先把预制管运输到顶管内,操作工人逐根自下先上排布,并用含连接螺栓的扁铁固定件分割、固定预制管,确保浇筑混凝土时不飘浮,浇筑前用木塞临时封堵,避免管内灌入混凝土。

(d)每个施工段排管完成后,利用剩余上部空间,逐段焊接钢管用于泵送混凝土,第1段自制混凝土灌注泵管长度设置为施工段长度的2/3(即30 m左右)。首先浇筑管内30~45 m内混凝土,通过外接泵管的压力分析及施工人员的洞内观察后,利用另外排设的1道长12 m左右的管道,灌注12~30 m段的混凝土,最后浇筑剩余段混凝土。

8 结语

本工程顶管段总长228 m,2.5 m为1节,合计共92 节管节,自2012年11月12日开始顶管的施工,至2012年11月21日顶管顺利结束,在顶管施工时24 h做到歇人不歇机,正常顶进平均每天30 m左右。通过各道工序认真把关,目前,该工程顶管段已成功完成穿线工作,为年底2号线顺利通车奠定了坚实的基础。

图6 排管布局调整

顶管法应用在电缆管道施工并裹固混凝土较为少见,目前轨道项目越来越多,通过本工程的施工实践,为复杂环境下顺利实施电缆穿线提供了一个经济可行的施工思路。同时也要注意到,泥浆减阻理论计算与实际效果存在一定差异,需根据现场实际情况及时调整施工参数,制定经济合理的施工方案。