多管芯并行测试的熔丝修调方法探索

2014-09-19张鹏辉

张鹏辉

(中国电子科技集团公司第58研究所,江苏 无锡 214035)

1 引言

随着多管芯并行测试技术的广泛采用,测试环节中,熔丝修调的部分占据了非常重要的地位。熔丝(Fuse)结构在AC-DC、DC-DC、LDO等类型的集成电路(IC)中有广泛应用,一般用来在圆片测试阶段调整基准电压、基准频率或其他参数,修调的目的是把熔丝断路,使各修调点间的电阻尽可能接近理论值。在多管芯并行测试中,需要尽可能提高熔丝修调准确性,提高修调效率,降低对测试系统资源的占用。

2 熔丝结构简介和常用修调方式

2.1 熔丝结构简介

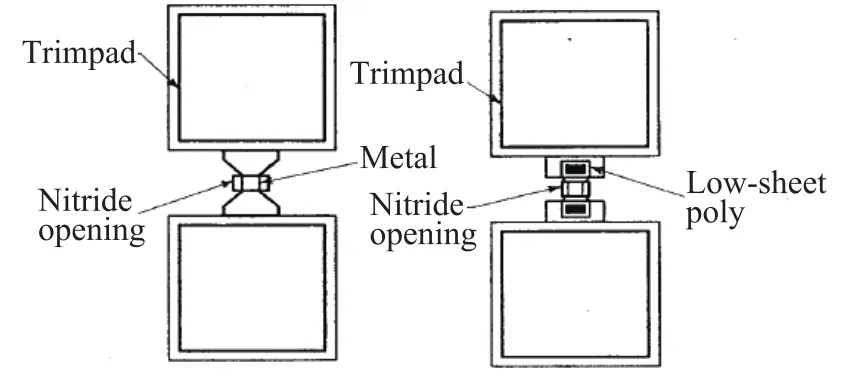

熔丝就是在两个键合点之间用金属或者多晶硅以最小宽度短接在一起的部分,在键合点之间通过一个大的电流,就会引起熔丝材料熔断或者气化,熔丝就会变成断路,这个过程即为修调。按照制造工艺,熔丝一般可分为金属(metal)和多晶硅(poly)两种,图1为金属熔丝与多晶硅熔丝示意图。金属熔丝与多晶硅熔丝因材料本身的特性有较大区别,在电阻值上,一般的金属熔丝阻值接近0 Ω,而多晶硅熔丝的阻值较大,视工艺情况一般在50~200 Ω左右。在温度特性上,以常用的铝熔丝为例,铝的融化温度在660 ℃左右,沸腾温度约2 470 ℃左右,而多晶硅的融化温度(约1 410 ℃)远高于铝,并且多晶硅非常脆弱,在热力场的作用下容易破裂。因此不同的工艺和结构,选择的修调方式也不同。

图1 金属熔丝与多晶硅熔丝

2.2 常见的熔丝修调方式

修调过程就是把熔丝从短路状态熔断成断路状态的过程,通过在熔丝两端的修调点上施加一定的电压,电流流过熔丝产生高温,把熔丝熔断或者气化。根据熔丝的物理特性,选取合适的电压和电流是成功修调的关键。

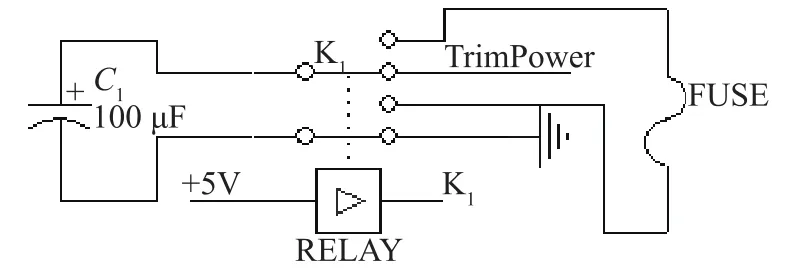

为了提供一个瞬间的大电流,一般采用电容充放电的方式为修调提供能量,其典型电路如图2所示。

图2 使用电容方式进行修调

修调时,继电器在初始状态,先给修调电源端加电压,通过继电器常闭端给电容C1充电,等待一定时间后,向继电器K1端发送低电平控制信号,C1的正负两端与修调电源和GND断开,接到FUSE的两端,C1放电熔断熔丝。电容修调有一个重要优势,修调时电路的其他管脚特别是GND和C1是隔离的,修调对电路本身的影响较小。

电容方式修调只能控制电压,不能控制箝位电流,无法精确控制修调过程中的能量。而且在C1与熔丝间接线过长的情况下,在继电器闭合的瞬间易产生较高的感应脉冲电压,容易损坏电路,因此部分情况下,也使用测试机的直流电压电流源进行修调。当使用测试机电压电流源修调时,可以精确地控制修调电压和箝位电流,不易损坏电路。但是测试机电源有恒压恒流的特性,本身的瞬间放电能力较差,对于部分集成电路产品修调效果不够理想。对于不同的电路,要具体分析采用哪种方式更为合适。根据笔者多年的从业经验,大多数金属熔丝更适合采用电压源方式直接修调,而大部分多晶硅熔丝更适合采用电容方式。

3 多管芯测试的熔丝修调方案

3.1 多管芯测试下熔丝修调的资源分配

多管芯测试可以有效减少测试时间,提高测试效率,同一台测试系统,在4管芯并行测试的情况下,要比传统的单管芯测试提高2倍以上的产出效率,所以多管芯测试已成为半导体测试业的主要潮流和发展方向。

在传统多管芯测试中,大部份参数都是并行测试的,但熔丝修调部分一般采用串行逐个修调,这部分较为影响整个测试效率。主要有两个问题影响熔丝修调效率,测试系统资源的分配和继电器动作时间。下面以某AC-DC类型电路(下文简称为AC电路)在某测试系统(下文简称为TR系统)上的4管芯并行测试为例,详述熔丝修调部分对测试机资源的占用和修调效率问题。

TR系统配置有20路直流电压电流源,其中4路PV源和16路OV源,32路继电器控制位,还有时间测量单元和固定电源等,详见表1。

表1 TR测试系统资源配置表

图3 某AC-DC电路的PAD图

图3为AC电路的PAD图,该电路VDDH端需要1路PV源,修调电源需要1路PV源,有4个大PAD各需要1路OV源,还有11个小PAD对应11段熔丝,需要11个继电器进行控制修调,合计需要8路PV源、16路OV源、至少44个继电器控制位。结合表1和图3可以看到,该电路如果在TR系统上采用资源独占的方式进行4管芯测试,那么电压电流源和继电器控制位都是不够的,必须采取一些方法对资源进行复用。

3.2 采取资源复用的方式设计测试方案

采用资源复用的方法,给一个资源多种用途,可以有效降低多管芯测试对系统资源的需求。例如PV源既可以做被测电路的电源,而在熔丝修调时,被测电路不用上电,则可以把这部分切换为修调电源。同理,继电器控制位也可以采用复用的方式。图4是资源复用的示意图,可以看到4路PV源被分配给4颗被测管芯,通过继电器K1~K4切换到VDD或修调电源,当正常测试时,4路PV源通过继电器常闭端接入4颗被测管芯的VDD;当某一路进行修调动作时,将该路的继电器闭合,PV源接修调P提供修调电压。而同样的,4颗被测管芯共16段熔丝,使用了4个继电器控制位进行控制,例如每个管芯的B1段熔丝,都使用K5控制,当第一颗管芯的B1需要修调时,PV源加压,K1闭合,K5闭合,管芯1的B1段熔丝被修调,而其他3颗管芯的B1段虽然也被接入各自的修调P,但此时其他3路修调P接入PV源,也就不会被烧断。

可以看出,通过这种测试方案的改进,只需要4路PV源和15路继电器控制位就能满足基本的参数测试和熔丝修调要求。当然,参数测试部分还需要一部分继电器控制位切换外围元器件,这部分不再详述。

图4 测试机资源复用的示意图

4 多管芯测试的熔丝修调程序编写

4.1 通过查表法修调熔丝

以某熔丝类电路为例,需要测试某电压参数,其电压值通过B0、B6、B7三段熔丝进行修调,具体的对应表格如表2。

在程序中,可以通过查表法来控制熔丝修调,具体程序如下:

int B0[4],B7[4],B6[4];//设置各个管芯的3段熔丝是否需要修调的标志位

for(i=0; i if(0.521<=OCPref[i]&&OCPref[i]<0.529){B0[i]=0;B 7[i]=1;B6[i]=1;} //判断初始值和熔丝对应关系 else if(0.513<=OCPref[i]&&OCPref[i]<0.521){B0[i]=0;B7[i]=1;B6[i]=0;} ……//中间部分,在此省略 } 表2 初始电压与修调熔丝对应表 以上程序段执行后,测试系统通过测试的初始值查表判断需要修调哪些熔丝,并将结果放在B0[4]、B7[4]、B6[4]这三个数组中。判断完成后,再统一进行修调处理。这种算法的特点是简单直接,其判断部分和实际修调的执行部分分开,是对传统算法的一种改进,这样简化了程序的行数,方便阅读和修改,尤其是在进行修调实验时,可以很方便地通过给B0[4]、B7[4]、B6[4]等变量赋值来强制修调某些熔丝,以采集实验数据。但是这样写的缺点是程序较为繁琐,如果熔丝较多,需要较多的if…else指令来判断范围。有些电路按目标值分为不同的版本,如果用这种写法,要修改不同的目标值时,就要修改很多条判断指令。并且如果遇到一些电路,每段熔丝所能修正的值会依流片批次的工艺差别而略有波动,在各批次测试时要不断修改程序,容易造成质量隐患。 一般情况下,大部分电路的每段熔丝能修调的值是固定的,如果不同批次间有差异,各段熔丝之间的比例也通常能保持一致。还是以表2为例,注意到该电路每根熔丝所能修调的电压值呈比例关系,设最小一段B6的熔丝能修调的值为LSB,要修调的目标值为Vtarget,修调前的测试值为Vout。则B7 熔断后的变化值是B6的2倍,即2×LSB,而B0为-4×LSB。假设某个批次的该电路熔丝部分发生了偏差,B6的熔断变化值LSB’=n×LSB,则B7的变化值一般为2×LSB’=2×n×LSB,仍然与B6呈2倍关系。具体的修调判断可以通过下面的算法进行: int B0[4],B7[4],B6[4];//设置各个管芯的3段熔丝是否需要修调的标志位 double LSB=0.009;//最小一段熔丝的分辨率 double Vtarget=0.500;//修调的目标值 for(i=0;i if(Vtarget-Vout[i]<=(LSB/2)){B0[i]=0;B7[i]=0;B6[i]=0;}//判断需修调fuse4段 else if(Vtarget-Vout[i]+LSB<=(LSB/2)){B0[i]=0;B7[i]=0;B6[i]=1;} ……//中间部分省略 } 这种算法在需要修改目标值或者修正批次间差异的时候非常方便,只需要更改变量Vtarget或LSB的值,程序更加简洁,不易出错,可维护性更好。 随着测试技术的发展,多管芯测试技术日益被广大的测试厂商采用,而熔丝修调部分在测试环节中的重要性越来越高。在进行多管芯测试的熔丝类电路修调时,测试人员必须谨慎选择合适的修调方法,在保证修调效率的同时降低对测试机资源的占用,并尽可能使修调程序简洁易读、维护方便,充分满足客户的稳定批量生产的要求,才能在激烈的市场竞争中占有一席之地。 [1]Sergio Franco.Design with Operational Amplifiers and Analog Integrated Circuits [M].McGraw-Hill Education,Inc.2001. [2]Ocean Deng,Daniel Chien.TR6800 Tutorial [M].IC Tester FAE,Test Reserch Inc. [3]http://www.On-bright.com [EB/OL].

4.2 通过计算目标值为中心法修调熔丝

5 结束语