超大面积芯片烧结技术研究

2014-09-19葛秋玲李云海

葛秋玲,李云海

(无锡中微高科电子有限公司,江苏 无锡 214035)

1 引言

芯片粘接工艺主要有胶粘接、银玻璃烧结和合金焊料焊接三种方式。导电胶粘接具有工艺简单、速度快、成本低、可修复、对芯片背面金属化无特殊要求的优点,这种工艺主要用在低频、小功率的产品中;其缺点是电阻大、导热性能差,另外由于聚合物材料在高温下容易分解、释放气体,造成内部气氛含量过高,且机械强度远不如共晶焊接强度大,这些因素导致功率性能及可靠性等方面受到很大的影响,因此高频、大功率以及航天应用的器件主要采用合金焊料焊接的方式。

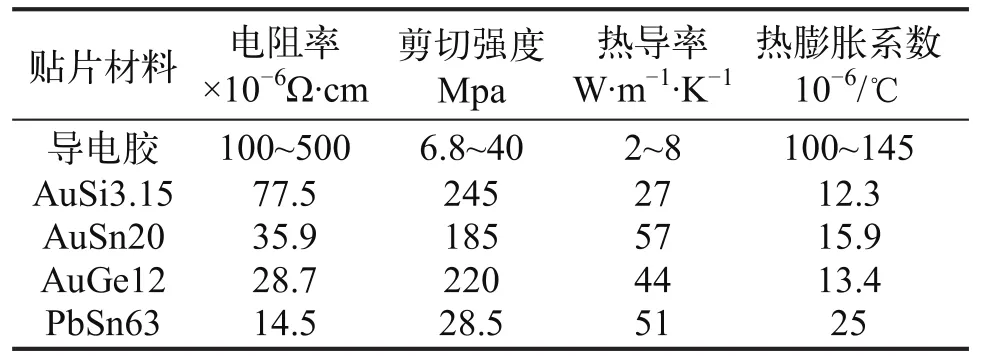

共晶焊接可以为器件提供好的机械连接和电连接,以及良好的散热通道。共晶焊接在电阻率、导热性以及机械强度等性能上都大大优于导电胶,如表1所示。

表1 粘接和烧结材料性能比较[3,4]

共晶焊接后孔隙率的大小是判断粘接好坏的关键指标之一,会直接影响芯片的散热及可靠性。由于焊料与硅基材及陶瓷基板的CTE的差别,不同材料界面间会存在压缩和拉伸应力,在热循环过程中产生周期性的剪切应力,最终导致器件因热疲劳而失效。

在芯片与外壳之间的焊层中,最大的热剪切力形变为:S=DΔaΔT/2d。

式中,D为芯片对角线尺寸;d为焊层厚度;ΔT=Tmax-Tmin,Tmax为焊料凝固线温度,Tmin为器件筛选中的最低温度;Δa为芯片与基片材料的热膨胀系数之差。

从公式中可知,芯片尺寸越大,承受的剪切应力也就越大,焊料层越厚,剪切力就越小,AuSi、AuGe比AuSn焊料凝固线温度高,热剪切应力形变要大。所以本文主要对11.5 mm×11.5 mm尺寸的大面积芯片金锡烧结工艺进行研究,针对封装过程引起的应力问题从材料、工艺上采取一定的措施缓释应力,封装产品进行可靠性试验评估验证。

2 材料厚度应力仿真

从热剪切形变关系公式中可知,芯片的厚度以及焊料片的厚度等都会成为影响焊接工艺以及可靠性的关键因素。但为了进一步确认,我们通过对芯片厚度和金锡焊料厚度的应力仿真,确认其与应力的关系,是否与热剪切力形变公式中表达一致。试验选择硅芯片、Au80Sn20焊料片和陶瓷外壳,三种材料的性能如表2所示。

使用仿真软件Ansys对不同芯片厚度和焊料厚度进行仿真,如表3所示。

表3 材料厚度的选择(单位:μm)

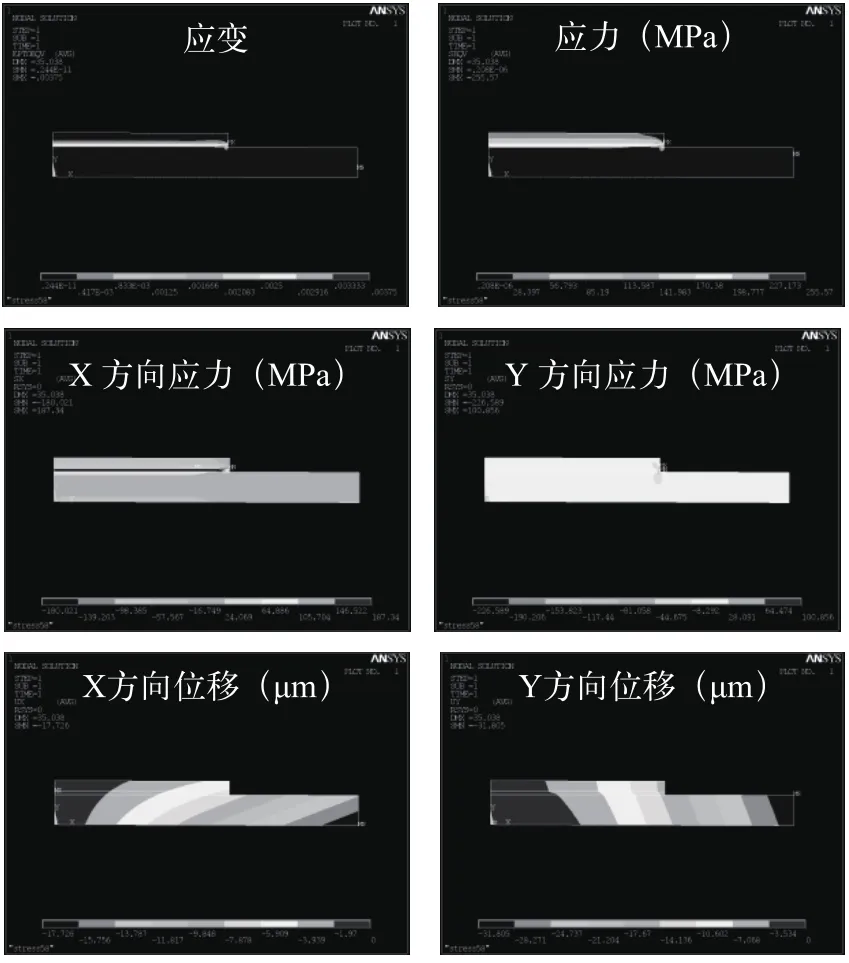

仿真的结果见图1和图2。

图1 仿真1

图2 仿真2

根据仿真的结果可知,降低硅片厚度和增加焊料厚度可以降低应力。

3 圆片背面应力去除

圆片背面减薄是通过机械磨削方式,其本身就是一种施压、损伤、破裂、移除的物理性损伤工艺,必然会在圆片背面形成一定厚度的损伤层,而背面损伤层的存在,破坏了晶圆内部单晶硅的晶格排列,使晶圆的内部存在较大的应力。晶圆内部存在应力的大小与损伤层的厚度成正比,所以损伤层的厚度越大晶圆内部存在的应力就越大。

根据应力仿真的结果,降低硅片厚度可起到降低应力的作用,而当晶圆变薄时,晶圆自身抗拒应力的能力就变弱,体现在晶圆外部即晶圆翘曲,如图3所示。翘曲度与晶圆的厚度成反比,翘曲度越大,对于晶圆内部存在的应力越大,所以在晶圆背面金属化或切割前必须进行去除损伤层、释放应力的后处理。

图3 晶圆翘曲

本研究采用化学湿法刻蚀技术,试验使用200 mm规格减薄至200 μm的圆片,腐蚀液用HF(40%wt)、HNO3(70%wt)、CH3COOH与水按一定比例混合后的溶液,工艺过程中严格控制腐蚀速率,经反复试验,图4是减薄后损伤层经30 s、120 s、180 s腐蚀后在1000倍显微镜下的表面状态。由图4可以看出,减薄的样品表面较为粗糙,且表面存在较多直线型裂纹、微裂纹分布。随着腐蚀反应的进行,原来样品表面存在的微裂纹开始变宽,逐渐被抚平,而原来较深的直线型裂纹则在样品表面以“V”型槽的形态留了下来。

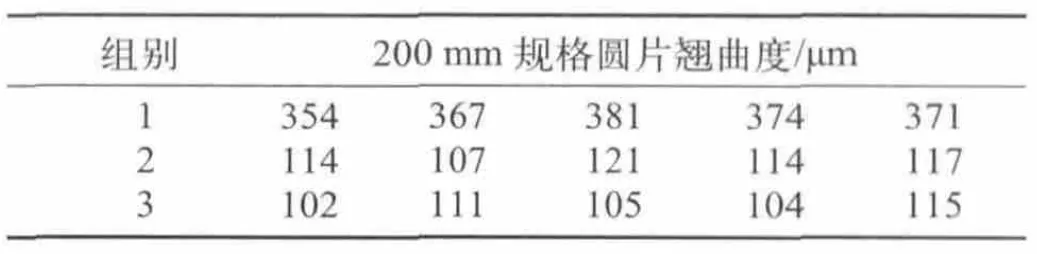

同时对腐蚀后的翘曲度进行了测量,表4为刻蚀前后翘曲度的比较,从表4中可看出圆片翘曲的情况有了非常大的改善,显著地减小了圆片翘曲度。

表4 圆片翘曲度统计

4 超大面积芯片烧结实验设计

4.1 材料选择

芯片尺寸选择11.5 mm×11.5 mm;根据应力仿真的结果,硅片厚度适当降低,芯片厚度减薄为300 μm;腐蚀去应力后圆片进行Vi-Ni-Au背面金属化;焊料为Au80Sn20焊料,增加焊料厚度有利于降低应力,但焊料层越厚热阻也将增大,综合考虑选用厚度为76 μm的焊料层。

4.2 预处理

焊料及外壳表面被玷污或氧化会严重影响焊接面的浸润性。为增强浸润性,减少焊接空隙,提高芯片焊接强度,烧结前对Au80Sn20焊料和外壳进行了预处理,采用微波等离子清洗以去除有机玷污,之后用射频等离子清洗以去除表面氧化层。

4.3 优选焊接压力

共晶焊接时应在芯片上施加一定的压力。压力太小或不均匀会使芯片与焊料及基板间产生孔隙或虚焊。压力太大会使芯片碎裂,也会将焊料从芯片底部挤出,使焊料层厚度变薄,未起到缓释应力的作用。因此焊接时压力的设计很重要,要根据芯片材料、厚度、大小进行设计、试验优化,才能得到高质量的焊接。本文对重力块重量对焊接质量的影响进行了试验研究。

4.4 优化烧结曲线

烧结曲线主要是试验不同温度-时间的匹配,最终使焊料充分熔化但润湿范围小,以保证焊料层的厚度在要求指标内,并保证焊接层的孔隙率要低。工艺曲线分3段:预热、真空烧结和冷却。预热和冷却阶段缓慢升降温,并在Au80Sn20焊料熔点附近,预热和冷却温度达到260 ℃时保持2 min,减小高温时瞬间热冲击以释放焊接应力。

4.5 可靠性试验

为了考核超大面积芯片烧结后是否能通过产品可靠性考核,样品烧结后进行键合、金锡合金封帽。

可靠性试验项目包括稳态寿命、耐湿、温度循环、热冲击、机械冲击、扫频振动、恒定加速度等试验。为了验证经试验后是否会因应力导致出现失效点或芯片上出现裂纹,在每一项试验后都进行电性能测试,并在最后进行X射线检测及高倍显微镜下检查,做到全程有效监控。

5 超大面积芯片共晶烧结试验结果及分析

5.1 焊接压力对焊料层厚度和孔隙的影响

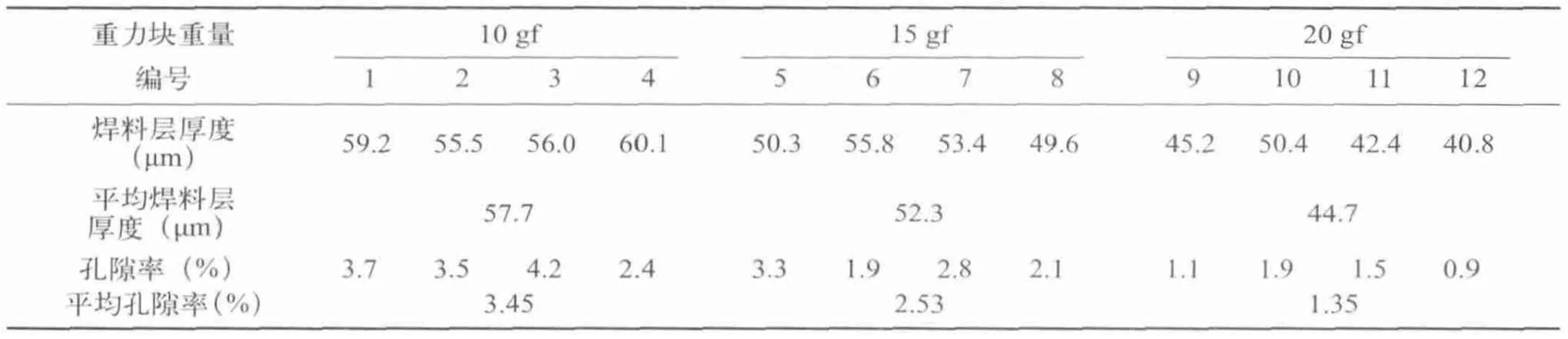

试验采用静压式烧结芯片,作用在芯片上的压力采用重力块。3种重量的重力块用同一烧结曲线进行多次烧结;采用11.5 mm×11.5 mm的Au80Sn20焊料片和芯片、衬底镀金外壳;烧结后观察焊料溢料的外观情况、测量焊料层厚度以及X射线检测孔隙率。

图5是不同重量的重力块烧结后的外观状态,表5是样品烧结后焊料层厚度和孔隙检测的结果。

图5 重力块烧结后焊料润湿外形图

表5 不同重量重力块烧结样品的情况

从图1和表5检测的数据可知,在芯片耐压的范围内,随着重力块重量的增加,芯片周围焊料流淌润湿的范围变大,溢料变多,平均孔隙率随之减小,芯片与基板间的焊料层厚度也随之减小。可见重力块的重量是影响焊接质量的关键要素之一。综合各因素最终选择10 gf的重力块用于后续烧结、可靠性测试样品。

5.2 烧结温度对孔隙、溢料的影响

Au80Sn20焊料片尺寸为11.5 mm×11.5 mm×0.76 mm;芯片尺寸为11.5 mm×11.5 mm×0.3 mm;衬底镀金外壳;10 gf重力块;真空充氮烧结炉。

试验不同温度烧结焊料润湿和孔隙率的变化,优选温度-时间烧结曲线。试验3个温度即310 ℃、325 ℃、340 ℃,保持时间2 min,结果见表6。

从表6中的结果可知,较厚的焊料烧结,在同样压力下随着温度增高,焊料熔融严重且孔隙率高。这主要是因为焊料熔融流淌时易出现气泡,导致孔隙变多,被挤出的焊料量多,焊料层必将变薄。表中温值条件310 ℃、2 min时焊料流淌均匀,扩散的范围小、溢出料少,焊料层厚度厚,孔隙率也小,所以选择合适的压力和温度可获得比较理想的烧结效果。

5.3 Au80Sn20封帽对芯片烧结孔隙的影响

由于封帽工艺采用Au80Sn20焊料气密性封帽,与芯片烧结焊料相同,二道工艺焊接温度接近。为了考察芯片烧结再经封帽高温后是否会引起芯片焊接层孔隙变化,出现孔隙变大的现象,在封帽后对样品进行了X射线检查,表7是芯片烧结后及封帽后孔隙率的对比。

从表7中可以看出,封帽前、后X射线检查比较,焊接周围的外观略有变化,但总孔隙率和单个孔隙的尺寸未发生大的变化,说明前、后道工艺温度匹配性设计得当,工艺可应用。

5.4 可靠性试验结果及分析

为了考核超大面积芯片烧结后的可靠性,产品封装后按表8中试验次序及项目进行试验,并在每项试验后都进行电性能的测试,实时监控失效点发生在哪一步,结果见表8。

表7 芯片烧结与封帽后孔隙率对比

从表8中可知,每项试验后20只样品电测试均合格,未因热应力和机械应力导致的失效。对经可靠性试验后的20只样品进行X射线检测和高倍显微镜下检查,芯片焊接完好,无碎裂和隐裂纹的存在,样品通过可靠性验证。

6 结论

对11.5 mm×11.5 mm超大面积芯片烧结工艺技术的研究,针对封装过程产生的应力,从材料、工艺上采取必要的去应力措施,产品通过可靠性验证,满足了产品可靠性的要求,为超大面积芯片烧结在高频大功率器件的应用提供依据,特别是航天产品在特殊环境中有散热、抗辐射、气密性封装内部气氛等方面高可靠性要求的应用,具有重大意义,此研究成果可覆盖11.5 mm×11.5 mm以下尺寸芯片烧结工艺。

表8 可靠性试验项目及结果

[1]姜永娜,曹曦明.共晶烧结技术的实验研究[J].半导体技术,2005,30(9):53-56.

[2]龚平.晶圆切割中背面崩裂问题的分析[J].电子与封装,2008,63(7):1-5.

[3]阳岸恒,谢宏潮.金锗合金在电子工艺中的应用[J].2007,28(1):63-66.

[4]潘茹,李明娟,吴坚,刘英坤.半导体器件芯片焊接方法及控制[J].半导体技术,31(4):271-275.