顶推螺栓预紧连接数值模拟及结构参数影响分析①

2014-09-19李占山陆晓峰

李占山,程 可,陆晓峰

(南京工业大学机械与动力工程学院,南京 211816)

顶推螺栓预紧连接数值模拟及结构参数影响分析①

李占山,程 可,陆晓峰

(南京工业大学机械与动力工程学院,南京 211816)

针对大规格螺栓预紧力难以控制、螺纹根部应力集中严重,极易形成裂纹而造成连接失效的现状,顶推螺栓预紧连接方式逐渐被引入高负荷的大型关键设备中。该文利用有限元软件ABAQUS对一顶推螺栓预紧连接进行了三维数值模拟,研究了各连接元件的应力分布并和普通螺栓预紧连接进行了对比,分析了顶推螺栓中心圆直径及其螺距对连接结构应力的影响。结果表明,此预紧连接使主螺栓第1道螺纹根部应力下降超过50%,而螺母整体应力增大,但其螺纹根部应力沿轴向不均匀性降低了30%,极大地改善了应力集中现象;减小顶推螺栓的中心圆直径可降低主螺栓螺纹根部应力,但会导致螺母应力上升,而对顶推螺栓应力没有明显影响;增加顶推螺栓螺距可略降低螺母螺纹根部应力,主螺栓螺纹根部最大应力也有小幅增加,当螺距为1.5 mm细牙时,顶推螺栓螺纹自身应力最小。

顶推螺栓;预紧连接;螺纹应力;结构参数;数值模拟

0 引言

目前,螺栓连接仍然是大型化、高参数关键装备如航空器、固体火箭、深海潜水器等常用的可拆卸式连接形式,但大规格螺栓预紧方式复杂、预紧力难以精确控制,同时由于预紧空间的限制,大型辅助设备很难起作用,严重影响了一些重要结构件和承压设备的服役寿命。对于预紧精度的控制,刘镇清[1]利用超声波技术测量螺栓力,为航天紧固件工作可靠性提供了保障;Ben Walters[2]提出了一种螺栓紧固在线监视装置,依靠传感器控制预紧力,但这种方法成本耗费大,工作效率不高。另外,螺栓由于螺纹的存在,相当于形成缺口效应,它在螺纹牙与牙根处发生截面突变,形成应力阶差,再加上螺纹牙根部圆角较小,在螺纹根部就会造成应力集中现象[3]。而且螺纹根部的应力集中是普遍难以解决的问题,Shoji[4]对螺栓螺纹根部的应力进行了研究,Sriman Venkatesan[5]采用轴对称有限元模型研究了影响螺纹应力集中的因素,José María Mínguez[6]用有限元方法对螺纹联接中的力学性能进行了分析,Niels Leergaard Pedersen[7]以应力集中系数为参数对螺纹根部进行优化,但都没有提出改善螺纹应力的有效方法。胡小山[8]提出微锥内螺纹同标准外螺纹配合的螺纹连接方案,改善了各圈螺纹牙间分布不均、应力集中严重的现象,但此螺纹加工难度较大。

针对大型螺栓螺纹根部应力集中和预紧力难以控制的问题,引入了一种顶推螺栓预紧结构[9]。运用ABAQUS有限元软件对顶推螺栓预紧结构进行模拟,研究了该结构螺纹处的应力分布,并着重分析了结构参数对应力分布的影响,为结构优化提供参考。

1 顶推螺栓预紧连接结构及参数

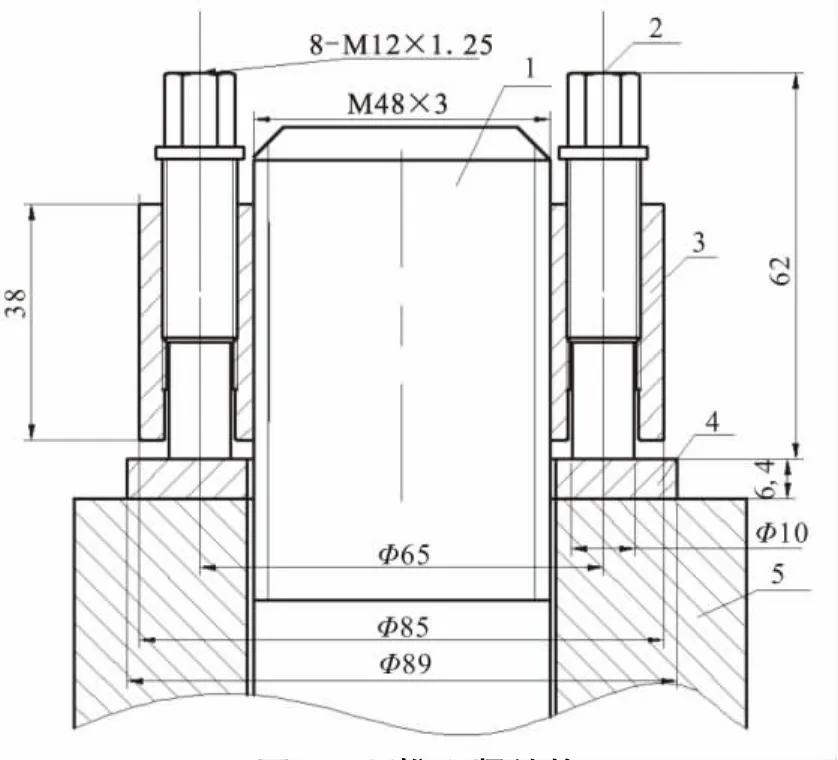

以M48×3圆螺母及 M12×1.25顶推螺栓为例,螺纹牙型符合GB/T 192《普通螺纹基本牙型》的规定。如图1所示,顶推螺栓预紧结构由一个带多个顶推螺栓的圆螺母及超硬垫片组成。相比传统螺栓紧固方法,该结构通过将预紧力分散在多个顶推螺栓上起到紧固作用,而且顶推螺栓直径较小,预紧力易控制,只要较小的扳手力矩即可。

图1 顶推预紧结构Fig.1 Pushing preload structure

载荷有效质量是进行航天器方案可行性论证和总体方案设计时必须考虑的质量特性。根据GB/T6170,M48标准六角螺母的质量约0.96 kg,配GB/T95的平垫圈约0.28 kg,共约重 1.24 kg;而此顶推预紧结构标准质量为 1.30 kg,与标准螺母相比仅增加0.06 kg,故在固体火箭应用中,可直接替代标准螺母。

2 预紧力和扭矩计算

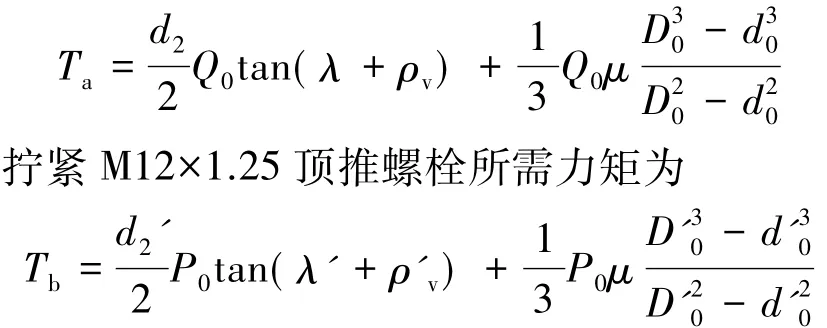

对于一般联接用合金钢螺栓,其预紧力:

σs为材料的屈服极限,MPa;As为危险截面面积,mm2。

主螺栓材料为 35CrMoA,其屈服极限 σs=835 MPa,故其预紧力为 Q0=0.5σsAs=669 136 N。螺栓装配时,产生的预紧力是通过扳手拧紧螺栓实现的,拧紧力矩T为螺纹副摩擦力矩和螺母或螺钉头支撑面上的摩擦力矩之和。即

式中 d2为外螺纹中径,mm;λ为螺纹升角;ρv为螺旋副的当量摩擦角;μ为摩擦系数;D0、d0分别为螺母或螺钉环形支撑面的外径和内径,mm;Q0为预紧力,N。

拧紧M48×3的普通螺母所需力矩为

每个顶推螺栓的预紧力为P0=Q0/8,螺旋副的当量摩擦角 ρv=ρv′=9.8°,摩擦系数 μ=0.15 ,螺旋升角 λ=λ′=9.8°,直径 D0=74 mm,d0=50 mm,D0′=10.4 mm,d0′=0。

由Ta/Tb=6 145/141=43.6可明显看出,此结构大大降低了紧固时的拧紧力矩,能够实现大规格螺栓的精确预紧控制。

3 数值模拟

3.1 模型建立

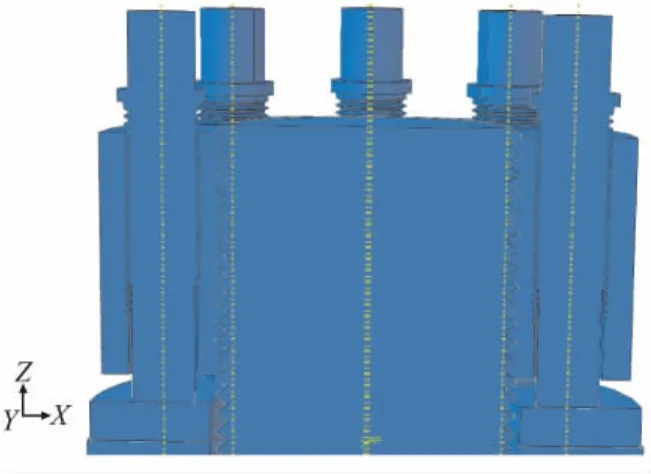

由于模型结构具有轴对称性,故采用1/2模型,如图2所示。

螺栓的三维有限元分析表明[10],螺纹的螺旋升角小于4°时载荷沿螺纹齿的分布几乎不受螺旋升角的影响,因而在轴向载荷的作用下,螺栓可简化成轴对称问题。故本文建立螺栓的三维轴对称模型,采用接触分析法对螺纹连接进行有限元计算。

图2 顶推预紧连接有限元模型Fig.2 Finite element model of the pushing bolt preload connection

3.2 材料定义

对螺栓的螺纹区域进行应力分析时,螺纹的变形往往会超出弹性变形范围,必须同时考虑弹性和塑性变形,弹性区采用Hook定律,塑性区采用Parandti-Resus方程和 Mises屈服准则[11]。

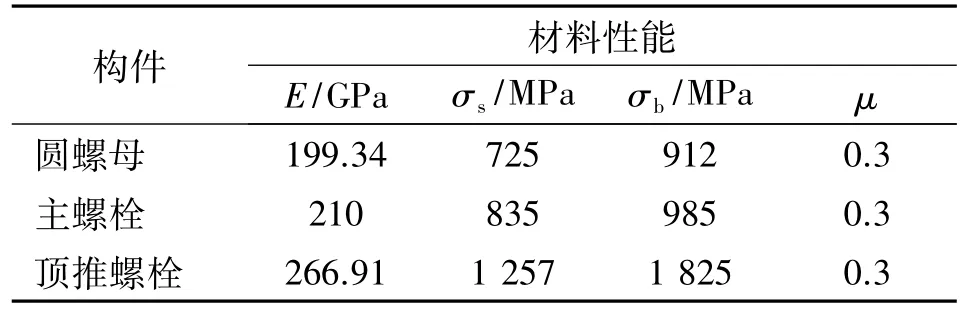

此预紧结构材料为含CrNiMo等成分的特殊材料,材料性能见表1,由于垫片为超硬垫片,为了简化计算,可将其设为刚体。

表1 材料参数Table 1 Material parameters

3.3 载荷与边界条件

由于螺栓力为669 136 N,共有8个顶推螺栓,故在每个顶推螺栓上施加83 642 N的螺栓力。在所有分析步中施加对称边界条件(Y=0),在被夹持件下端面施加固支边界条件(U1=U2=U3=UR1=UR2=UR3=0)。

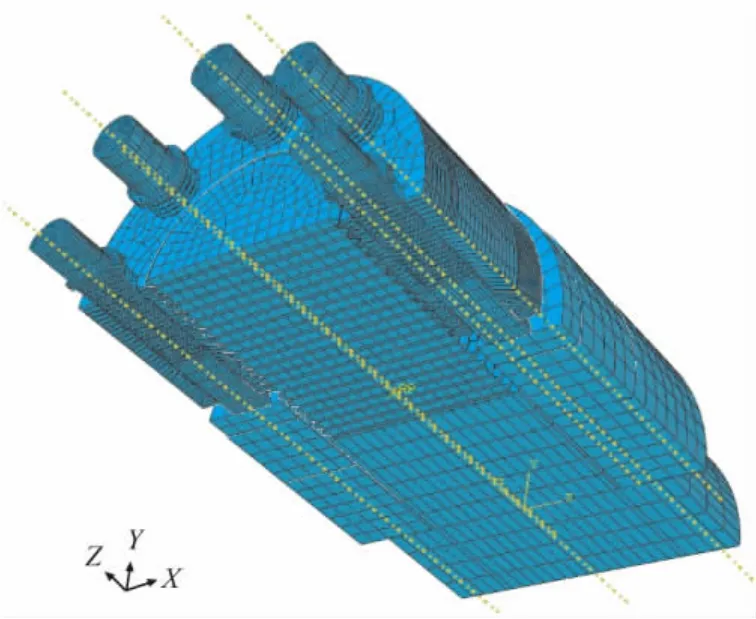

3.4 接触属性及网格划分

在模型网格划分中,各部件均采用C3D8R六面体网格单元,并在螺纹副接触部位进行网格局部细化,如图3所示。在接触属性中,选用小滑移,摩擦系数为0.15。

4 结果与讨论

4.1 顶推预紧连接结构的应力分布

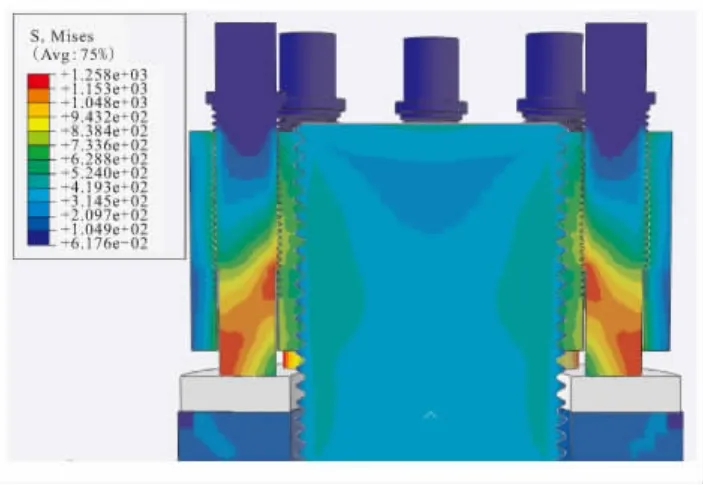

图4为顶推预紧连接结构施加预紧力后的应力分布图。从图4可看出,主螺栓第1圈旋合螺纹处没有产生明显的应力集中现象,而且旋合螺纹各处应力比较均匀,螺母的整体载荷比较大,而最大应力产生在顶推螺栓与螺母的第1道旋合螺纹处。

图3 螺栓紧固结构有限元网格Fig.3 Mesh of the bolt fastening structure

图4 顶推螺栓预紧连接结构应力分布Fig.4 Stress distribution of the pushing bolt preload connection structure

4.1.1 主螺栓应力分布

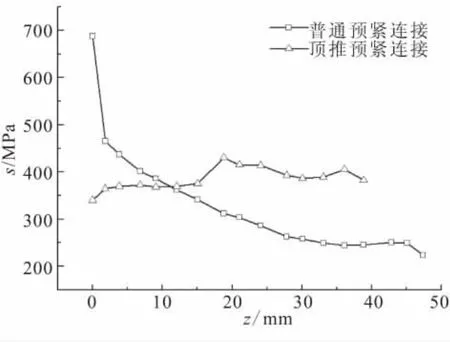

圆螺母相比普通标准螺母高度小,因此与主螺栓的旋合螺纹数量减少。图5为主螺栓螺纹根部Mises应力沿轴向的分布,z表示由主螺栓与螺母连接旋合的第1道螺纹处开始沿轴向的距离。

图5 主螺栓螺纹根部应力分布Fig.5 Main bolt thread root stress

图5表明,普通预紧连接螺栓螺纹根部的应力分布极不均匀,第1道旋合螺纹根部最大应力为688 MPa,随后沿轴向迅速衰减至最后1道螺纹的224 MPa,下降了 464 MPa,最大应力为最小应力的3.07倍,因此很容易在第1道螺纹根部萌生裂纹,导致连接失效;而顶推螺栓预紧连接结构的主螺栓第1道旋合螺纹根部应力为最小值340 MPa,最大应力发生在距第1道螺纹18 mm处,为430 MPa,变化幅度为为90 MPa,最大应力仅是最小应力的1.26倍;相比于普通预紧连接,顶推预紧连接的主螺栓第1道螺纹应力下降超过50%,最大应力下降了37.5%,螺纹根部应力变化幅度明显降低,极大改善了螺纹根部的应力,降低了螺纹根部萌生裂纹的风险。

4.1.2 圆螺母应力分布

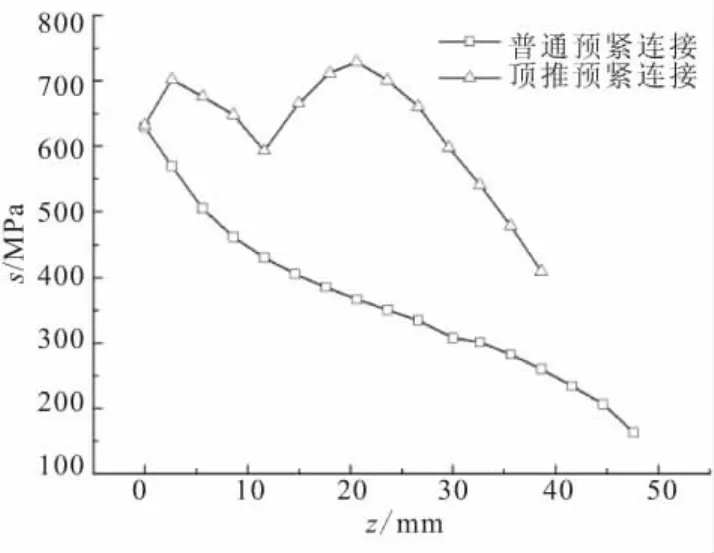

在普通螺栓螺母预紧连接情况下,螺栓受拉伸载荷,外螺纹的螺距增大,而螺母受压缩载荷,内螺纹螺距减小。而此处圆螺母由于无支撑面,不仅受到主螺栓向下的拉伸作用,还受到顶推螺栓向上的拉伸作用,这两个方向相反的拉伸载荷形成了作用在圆螺母圆周上的弯矩,其促使圆螺母底部直径增大,上部直径缩小,故主螺栓前几道螺纹根部的应力沿螺纹得到均匀地释放,降低了螺纹根部的应力集中,大大提高了负载能力及抗疲劳强度。图6为普通预紧连接和顶推预紧连接时螺母螺纹根部的应力分布。

图6 螺母螺纹根部应力分布Fig.6 Nut thread root stress

从图6可看出,普通预紧连接螺母螺纹根部应力变化趋势与其主螺栓类似,从第1道旋合螺纹根部的630 MPa沿轴向衰减至最后1道螺纹的163 MPa,应力分布极不均匀,降低幅度达到74%;而由于圆螺母上顶推螺纹孔对其整体强度有削弱作用,尤其在顶推螺纹孔内侧削弱作用最大。因此,顶推预紧连接中圆螺母螺纹根部应力都比较大。从图6可看出应力分布类似波形变化:第1道螺纹螺纹应力为630 MPa,应力波谷593 MPa出现在螺母第 5道螺纹根部,最大应力729 MPa出现在第8道螺纹根部,比普通预紧连接中螺母螺纹的最大应力上升了15%,且已略超过材料屈服极限725 MPa,这种小范围的局部屈服现象是允许存在的[12];最小应力409 MPa在最后1道螺纹根部,最大降幅为44%;与普通螺母螺纹应力相比,应力不均匀性下降了30%;应力波谷的出现是由于该道螺纹外侧为顶推螺栓与螺母旋合的第1道螺纹处,应力比较大,导致此处螺纹与主螺栓的旋合间隙增大,螺纹牙受力减少的原故。

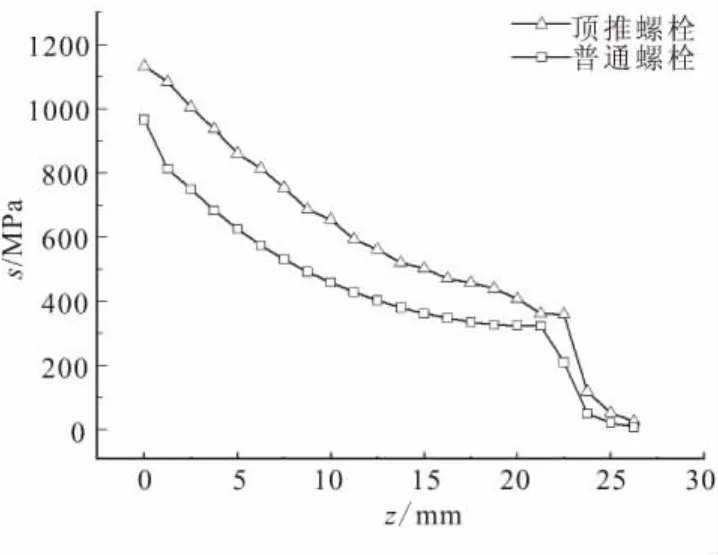

4.1.3 顶推螺栓的应力分布

顶推螺栓预紧连接在工作过程中,主螺栓载荷由8个顶推螺栓共同提供,其螺纹根部应力分布如图7所示。从图7可看出,顶推螺栓前3道螺纹根部应力都超过了1 000 MPa,尤其第1道螺纹根部的应力到达了1 131 MPa,故对其材料强度要求很高;其他螺纹应力沿轴向迅速递减,最后1道旋合螺纹应力为357 MPa;后3道螺纹由于没有与螺母旋合,螺纹应力迅速衰减至很小值。

图7 顶推螺栓应力Fig.7 Pushing bolt thread root stress

而对于同规格、同材料的普通预紧连接螺栓,其第1道螺纹最大应力为964 MPa,其他螺纹应力也在依次递减,而且比顶推螺栓螺纹应力也都要小,顶推螺栓最大应力比普通预紧连接螺栓大了17.3%,原因是顶推螺栓预紧连接中螺栓受到了弯矩的作用。

4.2 结构参数影响分析

4.2.1 顶推螺栓中心圆直径的影响

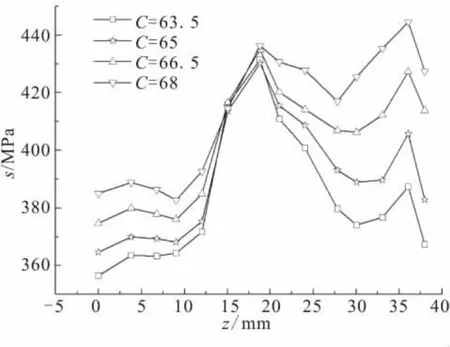

(1)主螺栓螺纹应力

图8表明,随着顶推螺栓中心圆直径的增加,与之配合的主螺栓螺纹应力呈增大趋势。若中心圆直径由63.5 mm增加到68 mm,第1道旋合螺纹的应力从356 MPa增加到385 MPa,增幅为 8.1%;距第 1道螺纹18 mm处的最大应力也从430 MPa到436 MPa出现了小幅增长;螺栓最后1道旋合螺纹的应力从387 MPa增至445 MPa,增幅最大,达15%。这是因为在主螺栓载荷不变的情况下,顶推螺栓中心圆直径的增大使得圆螺母受到的弯矩增大,螺母传递到主螺栓螺纹牙上的弯矩也变大,由此引起主螺栓螺纹牙根处峰值应力增加。此外,从图8还可看出,从主螺栓第5道螺纹牙至第7道螺纹牙应力出现了突变,这是因为主螺栓第5道螺纹旋合高度与顶推螺栓的第1道螺纹牙高度平齐,此螺纹下部受螺母下部直径增大变形的影响,旋合螺纹间隙增加,主螺栓螺纹受力较小;而第5~7道螺纹受顶推螺栓最大应力的影响,受力较大,出现应力突增;第7道以后螺纹受螺母上部直径变形减小的影响,旋合间隙减小,应力有所上升,而且随着中心圆直径的增加,弯矩使螺母整体变形趋势增大,至中心圆直径为68 mm时,主螺栓最大应力已从第7螺纹牙转移至最后1道螺纹牙,为445 MPa。

图8 顶推螺栓中心圆直径对主螺栓螺纹应力的影响Fig.8 Influence of pushing bolt circle diameter on the main bolt thread stress

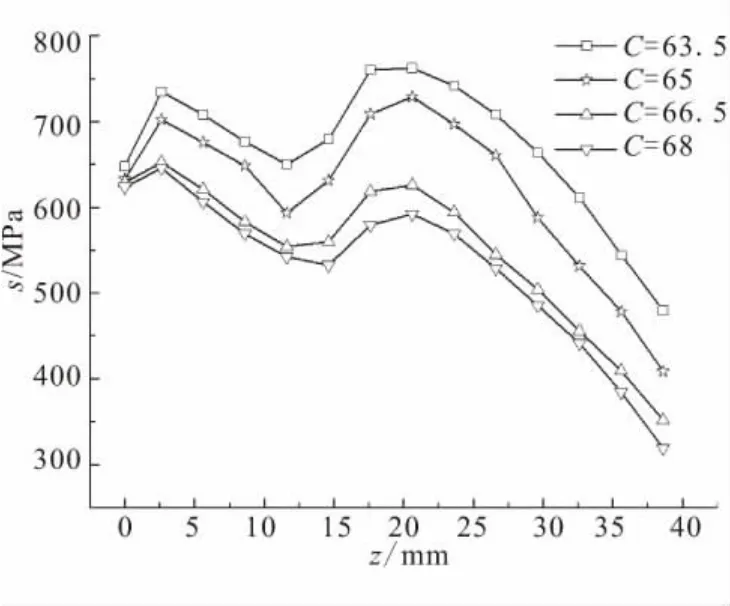

(2)圆螺母螺纹应力

图9为螺母螺纹牙底的应力分布。由图9可见,随着中心圆直径的增加,螺纹牙底应力在减小,这是因为中心圆直径增大使螺母主螺纹与顶推螺栓孔之间的壁厚增加,其抗压及抗弯曲能力增强的结果。当中心圆直径为63.5 mm和65 mm时,最大应力值出现在第8道螺纹根部,分别为762 MPa和728 MPa;而当中心圆直径为66.5 mm和68 mm时,最大应力值出现在第2道螺纹根部,分别为652 MPa和646 MPa,已降至屈服强度以下,且最大应力值降低了15.2%,避免了螺纹根部产生塑性变形。而波谷应力也由原来的第5道螺纹向上转移到了第6道螺纹。这是由于随着中心圆直径的增加,螺母的抗弯能力增加,弯矩使螺母上窄下宽变形的趋势减小,应力向上部螺纹转移的趋势受阻,导致了下部螺纹分担的载荷增多,故上部螺纹应力有所下降。

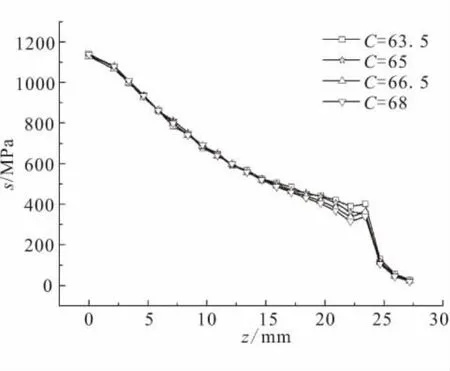

(3)顶推螺栓应力

顶推螺栓预紧方式属于纯张力紧固,在改善了主螺栓螺纹牙受力状况的同时,也使得顶推螺栓的应力明显升高。改变中心圆直径后顶推螺栓根部应力如图10所示。可见,随着顶推螺栓中心圆直径的变化,前3道螺纹应力依然很大,第1道螺纹应力都在1 130 MPa左右,其他螺纹根部的应力变化趋势也很接近,故对其螺纹牙根部应力影响效果不明显。原因是顶推螺栓与圆螺母旋合仍属于普通预紧连接,中心圆直径变化导致的圆螺母弯矩改变对顶推螺栓旋合间隙影响很小,因而对顶推螺栓自身应力无显著影响。

图9 顶推螺栓中心圆直径对螺母螺纹应力的影响Fig.9 Influence of pushing bolt circle diameter on the nut thread stress

图10 顶推螺栓中心圆直径对自身应力的影响Fig.10 Influence of pushing bolt circle diameter on the pushing bolt thread stress

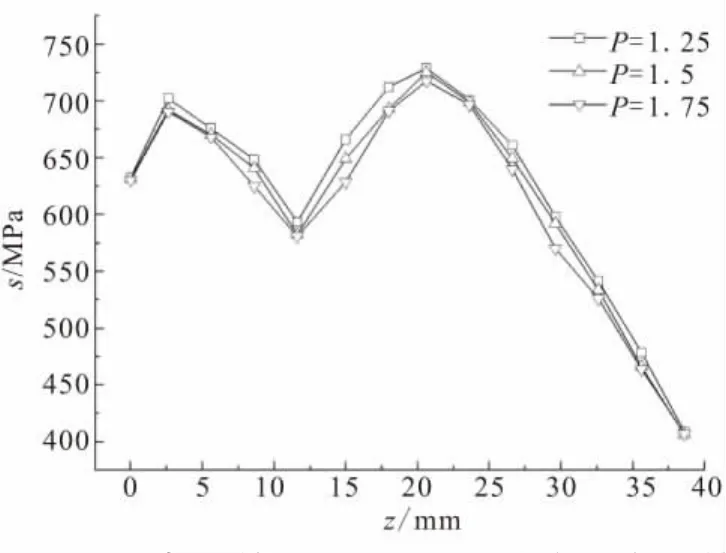

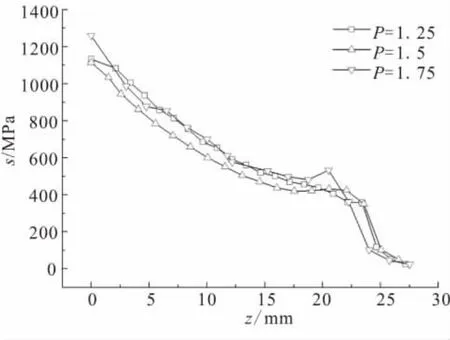

4.2.2 顶推螺栓螺距的影响

一般来讲,粗牙螺纹的螺纹牙具有足够的强度,而其螺杆强度会相应削弱;细牙螺纹的小径较大,螺杆强度高,而且自锁性更好,但螺纹牙自身强度不如粗牙。因此,在中心圆直径为65 mm时,取顶推螺栓螺距为1.25、1.5、1.75 mm,来研究螺距改变对此预紧结构应力的影响,见图11、图12和图13。

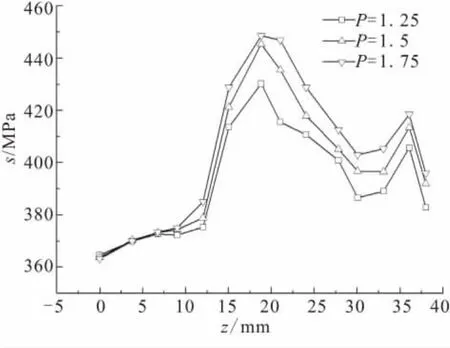

(1)主螺栓螺纹应力

从图11可看出,随着顶推螺栓螺距的增加,主螺栓旋合的前3道螺纹根部的应力没有明显变化,而后面的螺纹应力有增大的趋势,尤其是最大应力,分别为430、445、448 MPa,而最后 1 道螺纹的应力也由 405、413 MPa增长到418 MPa。这是因为随着顶推螺栓螺距的增加,使得与之配合的螺母顶推螺栓孔的螺纹小径减小,而且在相同的长度上,螺纹数量减少,则对圆螺母主螺纹与顶推螺栓孔之间壁厚的削弱作用减小,螺母的抗弯能力增强,增加了与主螺栓螺纹旋合面积,在轴向力不变的情况下,主螺栓螺纹受到的剪切应力增大,导致螺纹底部应力增大。

图11 顶推螺栓螺距对主螺栓螺纹应力的影响Fig.11 Influence of pushing bolt pitch on the main bolt thread stress

(2)圆螺母螺纹应力

从图12可得出,随着顶推螺栓螺距的增加,螺母螺纹牙底的应力在减小,但变化不是特别明显:第1道螺纹和最后1道螺纹没有明显变化,都在631 MPa和406 MPa 左右;波谷应力分别为 593、582、582 MPa,第8道螺纹处的最大应力分别为728、725、717 MPa,也均变化不大,且随着顶推螺栓螺距的增加,圆螺母螺纹最大应力的位置没有变化。因为在增加顶推螺栓螺距的同时,顶推螺栓孔螺纹牙的螺距也在增加,就相当于减少了螺母主螺纹与顶推螺栓孔之间的缺口面积,而且螺纹孔螺纹小径的增加就相当于增加了壁厚,故使得螺母抗压和抗弯能力增强,另外螺距增加的同时,螺纹牙根部也在加厚,这就增强了螺纹牙的抗变形能力,因此螺纹根部应力开始减小。但由于改变顶推螺栓的螺距对螺母所受弯矩没有大的影响,故螺纹根部的应力变化不是很大。

图12 顶推螺栓螺距对螺母螺纹应力的影响Fig.12 Influence of pushing bolt pitch on the nut thread stress

(3)顶推螺栓螺纹应力

从图13可看出,当顶推螺栓螺距为 1.25、1.5 mm细牙时,其第 1道螺纹根部应力分别为 1 131、1 113 MPa,两者对比变化很小,而螺距为1.75 mm粗牙时,第1道螺纹根部应力为1 257 MPa,接近屈服状态,相比于1.5 mm的细牙,最大应力增加了144 MPa,增幅近13%;同时,粗牙顶推螺栓最后1道螺纹根部应力比细牙分别增加170 MPa和100 MPa,最大增幅为47%和23%;而3种螺距的顶推螺栓中,螺距为1.5 mm细牙时,螺纹根部沿轴向的应力分布最小。上述说明虽然增加螺距能使螺纹牙厚度增加,提高了螺纹牙的承载能力,但粗牙螺纹由于螺纹杆横截面减小过多,螺纹牙高增大,导致螺纹根部应力增长幅度较大,对螺杆的承载能力很不利,而且自锁性能不好,故顶推螺栓不推荐粗牙螺纹。

图13 顶推螺栓螺距对自身螺纹应力的影响Fig.13 Influence of pushing bolt pitch on the pushing bolt thread stress

5 结论

(1)顶推螺栓预紧连接采用圆螺母和顶推螺栓的精确配合可直接替代标准六角螺母,在主螺栓上产生同样大小的预紧力,顶推螺栓上所需施加的预紧扭矩仅为标准螺母上施加扭矩的1/40还少,有利于大直径螺栓预紧力的精确控制。

(2)相比于普通预紧连接,顶推螺栓预紧连接中,主螺栓第1道螺纹应力下降幅度超过50%,最大应力降低了37.5%,螺纹根部应力分布的不均匀性(最大应力与最小应力之比)也从3.07降为1.26,极大地改善了主螺栓螺纹根部的应力集中,降低了主螺栓工作时的疲劳断裂风险。

(3)圆螺母由于同时受到主螺栓和顶推螺栓的作用,其最大应力较标准螺母增大了15%,但其螺纹根部应力沿轴向分布的不均匀性由普通预紧连接中的74%下降至44%,降低了30%。

(4)顶推螺栓的螺纹应力分布趋势与同规格同材料的普通预紧连接螺栓一致,但螺纹最大应力比普通预紧连接上升了17.3%。

(5)随着顶推螺栓中心圆直径的增大,圆螺母的抗弯能力增强,变形减小,圆螺母的最大应力从第8道螺纹转移至第2道螺纹,且最大应力值降低了15.2%;而与之配合的主螺栓的第1道螺纹应力则增大8.1%,最后1道螺纹应力增大15.0%;但顶推螺栓自身螺纹应力没有明显变化。故在考虑顶推螺栓螺纹孔壁强度以及螺母螺纹应力的前提下,可以适当减小中心圆直径。

(6)增加顶推螺栓螺距可略降低螺母螺纹根部应力,但主螺栓螺纹根部最大应力也有小幅增加。当顶推螺栓螺距为1.5 mm细牙时,其自身螺纹应力最小;螺距为1.75 mm粗牙时,应力增幅最大,故考虑其承载能力和自锁效果,不推荐采用粗牙顶推螺栓。

[1]刘镇清.螺栓轴向紧固力的超声测量[J].固体火箭技术,1996,19(1):75-78.

[2]Ben Walters.A new approach to tightening bolts[J].Sealing Technology,2005,10:6-8.

[3]雷宏刚,裴艳,刘丽君.高强度螺栓疲劳缺口系数的有限元分析[J].工程力学,2008,25:49-54.

[4]Shoji,Yasumasa Stress.Concentration at the root of bolt thread[C]//ASME 2010 Pressure Vessels and Piping Division/K-PVP Conference,United States,2010.

[5]Sriman Venkatesan.Reduction of stress concentration in boltnut connectors[J].Journal of Mechanical Design,2005,128(6):1337-1342.

[6]José María Mínguez,Jeffrey Vogwell.Theoretical analysis of preloaded bolted joints subjected to cyclic loading[J].International Journal of Mechanical Engineering Education,2005,33(4):349-357.

[7]Niels Leergaard Pedersen .Optimization of bolt thread stress concentrations[J].Archive of Applied Mechanics,2013,83:1-14.

[8]胡小山.新型等强度螺纹联接结构研究及有限元分析[J].大连交通大学学报,2011,32(4):37-39.

[9]Steinbock Rolf H.Apparatus to mechanically stress a bolt-type fastener:US,RE33490 [P].1988-12-16.

[10]ZHAO Hua.Analysis of the load distribution in a bolt-nut connector[J].Computer and Structures,1994,53:1465-1472.

[11]段志东,刘克温.弹塑性变形对螺栓应力和轴力分布的影响[J].机械设计与制造,2009,4:231-232.

[12]Xiao H,Bruhns O T.Elastoplasticity beyond small deformations[J].Acta.Mechanica,2006,182:31-111.

(编辑:薛永利)

Numerical simulation and structural parameter

analysis of pushing bolt preload connection

LI Zhan-shan,CHENG Ke,LU Xiao-feng

(College of Mechanical and Power Engineering,Nanjing University of Technology,Nanjing 211816,China)

Aiming at the situation that the preload of large-sized bolt is difficult to control and the stress concentration at the bottom of the thread is serious,which may cause crack and connection failure,the pushing bolt preload connection was introduced into the large-scale and high-load critical devices.In this paper,three-dimensional numerical simulation of a pushing bolt preload connection was conducted by means of finite element software ABAQUS,the stress distribution of each connecting component was studied and also compared with the common bolt connection,and the influences of the pushing bolt circle diameter and pitch on the connection structural stress were analyzed.The result shows that the pre-tightening connection makes the maximum stress decrease by 50%at the bottom of the first thread in main bolt,and with the increase of overall stress of the round nut,the inhomogeneity of thread bottom stress along the axial is reduced by 30%,the stress concentration is greatly improved;the main bolt thread root stress will be reduced by decreasing the concentric circle diameter of the pushing bolt,but it will cause nut stress increase,while the effect on pushing bolt stress is not significant;the nut stress will be decreased slightly with the increment of the pushing bolt pitch,the maximum stress at the bottom of main bolt thread also increase slightly,when the pushing bolt pitch is 1.5 mm,the thread stress is the minimum.

Pushing bolt;Preload connection;Thread stress;Structural parameters;Numerical simulation

V431

A

1006-2793(2014)04-0556-07

10.7673/j.issn.1006-2793.2014.04.024

2013-07-22;

2013-12-05。

李占山(1987—),男,硕士生,研究方向为新型密封技术。E-mail:815879115@qq.com

陆晓峰(1966—),男,教授,研究方向为过程装备密封技术及流体机械的结构与强度。E-mail:xflu@njut.edu.cn.