MOCVD法制备抗氧化铱涂层的研究现状①

2014-09-19郭领军马春红李贺军

景 伟,郭领军,马春红,李贺军

(西北工业大学凝固技术国家重点实验室,西安 710072)

MOCVD法制备抗氧化铱涂层的研究现状①

景 伟,郭领军,马春红,李贺军

(西北工业大学凝固技术国家重点实验室,西安 710072)

综述了MOCVD技术制备抗氧化铱涂层的基本原理和特点;MOCVD的制备工艺,如MO源、基体种类、沉积温度、沉积气氛等对铱涂层结构的影响;提出了铱涂层因热膨胀系数不匹配、存在杂质和微裂纹等氧化活性点失效的3种失效机制;并通过对比国内外MOCVD铱涂层的制备技术及性能特点,指出了国内MOCVD制备铱涂层的过程中存在的成本昂贵、沉积理论不完善、结合力差等关键问题及可能的解决方案。

MOCVD;铱;失效机制;抗氧化

0 引言

随着航空航天工业的发展,性能优异的高温结构材料愈来愈受到人们的关注。目前,常用的高温结构材料有高温合金、高温陶瓷和炭/炭复合材料[1]。高温铌合金的极限使用温度约在1 400℃,已很难满足飞行器姿态控制所用发动机的需要;通过增加合金中W、Mo、Re等难熔组元的含量来提高高温合金的高温强度,无形中降低了合金的抗氧化和抗热蚀性能[2]。超高温陶瓷由于熔点高、高温强度优异,已成为未来高温结构材料的主角;但是,由于陶瓷材料本身的脆性,提高断裂韧性和抗热震性能仍是研究热点[3]。炭/炭复合材料具有高的比强度、比模量,良好的抗热震性能及强度随温度升高不降反升的特性,是理想的发动机燃烧室、尾喷管和火箭喉衬等高温结构材料;但炭/炭复合材料在450℃有氧环境下开始氧化,且随着氧化加剧,其强度损失数倍增加[4-5]。为了在高温下能够充分发挥高温结构材料(尤其是高温合金和炭/炭复合材料)的高温特性,在其表面制备致密的热障涂层是非常有效的措施之一。目前,已经开发的高温热障涂层大多使用温度在1 800℃以下,难以满足新一代航天飞行器、发动机等的使用要求。因此,急切需要开发使用温度更高、性能更加优异的高温涂层。

铂系金属铱具有高熔点(2 454℃)、高强度、良好的耐腐蚀性能和热震性能,低的氧渗透率(2 200℃时为10-14g/cm3)及高温下其他金属所不及的化学惰性,其制品使用温度可达到2 100~2 200℃。因此,铱是目前1 800℃以上最理想的高温抗氧化涂层材料;同时,铱独特的化学稳定性使得铱成为最难加工的金属之一[6-12]。目前,在材料表面制备金属铱涂层的主要方法有:化学气相沉积(Halide Chemical Vapor Deposition,HCVD)[13]、金属有机源化学气相沉积(Metal Organic Chemical Vapor Deposition,MOCVD)[14-16]、磁控溅射物理气相沉积(Magnetron Sputtering Deposition,MSD)[17]、双层辉光等离子沉积(Double-glow Plasma Deposition,DGP)[18-19],熔盐电解沉积(Electroformed Deposition,ED)[20]等。ED 法设备、工艺简单,沉积速率快,但所制备的铱涂层存在应力大、不致密等致命缺陷,不能发挥铱的特性;MSD、DGP法难以在复杂构件表面制备铱层,应用范围受到限制;HCVD法所用先驱体多为铱的卤化物,挥发性差,沉积温度高,高温分解会对设备和基体造成腐蚀;MOCVD技术具有沉积温度低,不受构件形状的影响,所沉涂层致密、结合力强、厚度可控,对设备和基体的损伤小等一系列优势,从而受到人们的广泛关注。美国NASA以三乙酰丙酮铱(Ir(acac)3)为前驱体,采用MOCVD技术成功研制出铼基铱涂层喷管,并于1999年成功用于休斯601HP卫星上,成功实现上天飞行[21-22]。

本文就MOCVD技术制备铱涂层的基本原理、工艺参数、性能特点等进行了讨论,指出了目前国内外最新的研究进展以及未来的研究方向。

1MOCVD制备Ir涂层的原理及特点

MOCVD技术即金属有机源化学气相沉积,是1969年由美国洛克威尔公司的Manasevit等人提出来的一项新技术[23],关键之处在于制备工艺的控制和MOCVD设备的研制。

MOCVD技术的沉积过程包括3个阶段:即物料升华和运输、在基体上分解反应形成覆盖层和尾气排放;基本原理是金属有机源在一定温度下产生含有沉积物原子的气态有机化合物,并随运载气体被带入沉积反应室,气态的沉积源分解产生沉积物的原子、分子且浓度不断增大,大量的原子态沉积物通过气相边界层扩散到基体表面,并在表面吸附,当达到一定的过饱和度时,沉积物原子开始团聚形核,并逐渐长大,最终形成结晶态的沉积物覆盖层或制品;生成的气态副产物排入尾气处理系统。沉积过程是一种多重因素耦合影响下的气固表面多相化学反应,与沉积室温度、气氛和基体表面的吸附能力及气体流场等多种因素有关,获取各种因素协调作用的最佳沉积条件,才能制备出理想结构的材料。

MOCVD技术沉积铱涂层的基本过程如下:将铱的前驱体加热至其升华温度以上,前驱体升华并被运载气体带入到沉积温度较高的沉积室发生分解,键能较低Ir—O键发生断裂,热解形成的C、H、O3种元素组成的气态副产物逸出,分解产生的Ir原子通过金属键相互结合成原子团,吸附于基体表面,通过形核-长大机制结晶,从而在基体表面生成铱的沉积层。

MOCVD法不仅具有CVD方法的所有特点,而且由于以金属有机物作为蒸发源,表现出许多独有的优点:(1)多采用金属卤化物和乙酰丙酮铂系配合物等低熔点、易分解的金属有机化合物为前驱体,降低了前驱体的分解温度和涂层的沉积温度;(2)由于金属有机化合物大多分解温度较低且相近,因此可实现多种组分的共沉积,同时低的沉积温度可极大扩展基体材料的选择范围;(3)可从先驱体挥发温度、基体沉积温度等多个工艺参数实现对铱层的生长模式和晶粒微观结构的控制。

2 MOCVD工艺参数对Ir层沉积结构的影响

MOCVD方法制备Ir涂层主要受前驱体性质及挥发温度、沉积温度、基体类型和活性气体等参数影响。早期,常采用铱的卤化物(IrCl3、IrBr3、IrF6等)作为前驱体,由于其在常温下不稳定,沉积速率太慢且产物对设备有腐蚀等原因而限制了其应用;后续有人尝试了水合卤化铱、铱的羰基化物等做前驱体,但并没有取得较好的效果;三乙酰丙酮铱是目前沉积铱层效果最好、应用最广的前驱体之一[24-25]。

2.1 前驱体挥发条件的影响

沉积源三乙酰丙酮铱在常温下是固体,加热使其升华,产生一定的蒸汽压,通过载气带入沉积室,此过程受到挥发温度、蒸汽压、载气流量等多重因素的影响,稳定的升华传输过程对所得铱层的均匀性有至关重要的影响。潘水艳[26]研究了温度、载气流量和有效表面积对三乙酰丙酮铱升华速率的影响。随着温度的升高、载气流量的增大、有效表面积的增大,三乙酰丙酮铱的升华速率增加;根据Arrhenius方程,固体升华速率随温度的升高而增大,三乙酰丙酮铱在200℃开始升华,260℃大量升华;载气流量的增加会使更多的三乙酰丙酮铱蒸汽进入沉积室,沉积源位置蒸汽压有所减小,导致升华速率增大;粉末状的三乙酰丙酮铱比块状的升华速率更快,有效表面积增加,也会导致升华速率增加。杨文彬等[27]研究了三乙酰丙酮铱挥发温度对铱涂层显微结构的影响,使三乙酰丙酮铱分别在220℃和185℃挥发,在500℃的金属铌和石英玻璃上进行沉积,得到了双层结构的银白色铱层。温度较高的情况下,先驱体快速挥发,气态先驱体过饱和度高,大量分子团快速吸附于基片上,热解过程中的气态副产物要找到通道逸出,颗粒间形成空隙,小分子无法及时填充,热解形成的大颗粒铱无法填充空隙,就形成了颗粒间结合不完全的多孔疏散组织;温度较低的情况下,气体先驱体吸附分解较为缓慢,分解副产物有足够的时间溢出,不易形成大的缝隙,分解形成的小颗粒铱能够及时地填充进去,得到了较为理想的致密的铱涂层。华云峰等[28]也开展了相似的工作,在220℃加热先驱体和550℃进行沉积,获得致密连续、无杂质碳并且呈亮银白色的铱薄膜。昆明贵金属研究所[29]在制备Pt-Ir薄膜时发现,沉积速率随着先驱体加热温度的升高呈现先增大、后减小的趋势,且存在极值点;当先驱体挥发速率达到一定程度时,沉积室的气体分子过饱和度过大,会开始气相形核,而不再是吸附于基体表面形核并长大。因此,恰当的前驱体挥发温度和载气流量,才能够保证沉积室内MO源气体具有稳定的蒸汽压和适当的浓度,从而才能制备出晶粒细小均一、结构致密且抗氧化性能优异的铱涂层。

2.2 基体种类及表面处理的影响

MOCVD法沉积铱涂层由于沉积温度较低,受基体类型限制较小,可在多种基体上进行沉积;但由于基体表面活性差异、形貌不同导致沉积效果有较大的差异。基体种类对沉积效果产生影响主要是由于基体的热膨胀系数、晶格类型和晶格常数等与铱有一定差异。晶格常数差异较大时,失配位错在方向上是随机的,将导致界面上产生局部应力;晶格差异较小时,失配位错倾向于有序排列,生长涂层中将产生一种斜向应力,严重时会引起涂层一基体组合的弹性形变。李宝杰[30]在相同条件下分别在钢基体、钼基体和Cf/SiC基体上沉积铱层,由于钢和铱的热膨胀系数差别较大,发现钢基体表面铱层发生严重脱落和开裂,而热膨胀系数差别较小的钼基体和Cf/SiC基体表面都制备出了完整的、结合良好的铱涂层。Baklanova等[31]在500~550℃下在炭纤维表面沉积得到致密、结合良好且没有裂纹的铱涂层;并且发现,随沉积温度升高,Ir的沉积速率变慢,SEM观察到晶粒几乎都是垂直纤维表面生长,有沿着[111]面择优生长的趋势;凹凸不平的炭纤维表面与铱涂层间的机械结合力有助于防止铱涂层的脱落。Goto and Vargas发现,在石英玻璃、蓝宝石和其他基体上的沉积速率有明显的差别;吴王平等[32]分别在抛光、氧化和高温处理的炭/炭(C/C)复合材料表面制备了铱涂层;经抛光处理的C/C复合材料表面可沉积出覆盖良好的铱层,由于在较高沉积温度下涂层与基体热膨胀系数不匹配,有少许微裂纹存在;经氧化和高温处理的C/C复合材料表面存在较大的粗糙度和缺陷,铱层不能完全覆盖这些缺陷和大裂纹。因此,表面越平整、涂层-基体热膨胀系数差别越小,越有利于高质量铱涂层的制备。

2.3 基体沉积温度的影响

沉积过程是由化学动力学控制的化学吸附、解吸、表面反应等化学反应过程,同一反应体系在不同温度下,沉积物可以是单晶、多晶、无定形物,甚至可能不发生沉积;温度很大程度上直接影响着沉积原子的附着、解吸及表面迁移的能力,从而影响着涂层的沉积速率、微观形貌等。

潘水艳[26]研究了基体温度对沉积过程的影响,结果表明:随着温度升高,沉积速率成指数上升,符合Arrhenius方程;沉积温度较低时,易成核但晶核长大速率低,可获得颗粒细小、均匀性好的铱涂层;温度升高时,表面过程速率提高,晶粒之间的聚集和融合现象加剧,易获得颗粒粗大、结构疏松的膜层。Cai等人研究了500~900℃间温度对沉积速率及涂层微观形貌的影响,发现沉积速率在750℃时达到最大值,并得出了如下的沉积规律:

超过750℃时沉积速率下降是因为温度升高时,铱不止在基体表面形核,而是在气相中已开始形核,即能够在基体表面发生有效形核的铱的数量减少;600℃沉积得到的铱涂层由更加致密和均匀的颗粒组成,且800℃得到的铱层晶粒变大且结构疏松,表现出明显的脆性和差的结合力[33-34]。

2.4 其他因素的影响

沉积室压力、微量的氧气、保温时间和放样位置等都会对沉积产生一定的影响。研究发现,沉积得到的铱涂层通过XPS检测含有微量的碳元素,碳的存在会大大降低铱涂层的抗氧化性能。Goto T等人[35]发现,没有氧气通入的情况下,沉积得到Ir-C簇膜即纳米大小的铱颗粒被非晶碳包围。研究发现,通入少量的氧气不但可明显减少Ir-C簇膜中碳元素的含量,同时可有效防止活性组元如丙酮中碳的嵌入,在改善铱涂层的质量和纯度的同时,对涂层形态和沉积速率具有影响。蔡宏中[33]对比通入10 ml/min的氧气与未通氧气,XPS图谱显示碳元素峰强明显减弱,同时铱层会由大颗粒组成的疏松结构转变为小颗粒组成的紧密结构。据推测氧气的通入主要作用是可促进C—H键的断裂,促进C向CO2转变,极大地减少了沉积物中未分解完全的C的含量,提高了沉积得到的铱涂层的纯度。

Maury F等[15-16]指出多层结构Ir涂层的高温抗氧化性能会更加优良。有学者用MOCVD法在石英玻璃表面通过多次沉积制备出了内层疏松、外层致密的双层结构Ir涂层,可一定程度缓解涂层和基体的热膨胀不匹配问题。杨文彬等利用MOCVD法在SiO2表面制备了8层结构的Ir涂层[36-37],涂层由纳米级的球形颗粒紧密堆积而成,受SiO2光滑表面的影响,就单层而言,沉积在其上的Ir涂层均匀一致且粗糙度很小,层与层之间界面清晰,结合良好;对涂层界面进行观察,发现多层结构的Ir涂层中,外层对内层的缺陷进行封填且界面之间结合良好;各铱层在经历冲击破坏后,无分层开裂和层间裂纹,结合良好。因此,Ir涂层的孔洞缺陷问题能够通过制备多次Ir涂层的方法得到有效解决。

3 Ir涂层的高温抗氧化性能及失效机制

铱具有高的熔点、其他金属所不及的化学惰性及高温下低的氧和碳的渗透率,使得铱成为理想的高温涂层材料。据相关文献报道,在1 800℃下,作为热障涂层,1 μm的铱层抗氧化效果相当于1 mm的SiO2和Al2O3抗氧化层。

Yang等[38]对MOCVD法制备的5层结构的铱涂层在1 200℃和1 300℃下的稳定性进行了研究,发现纳米尺寸的铱颗粒在1 200℃下依然稳定,所有结构的铱颗粒在1 300℃都会发生重结晶,晶粒尺寸长大,气孔向外扩散,但在层之间未发现裂纹存在。吴王平在碳材料和碳化物表面制备了铱涂层,氧乙炔烧蚀结果表明:铱涂层能够在2 000℃高温下保护碳材料,避免其快速氧化[39]。经氧乙炔炎烧蚀后,碳材料表面的铱涂层出现起皱现象,发生部分脱落;以钨作为过渡层,能够一定程度改善涂层与基体的热膨胀系数匹配问题,Ir/W多层涂层经2 000℃高温下烧蚀90 s并未发生剥落现象;经烧蚀后表面起皱的主要原因是基体和涂层间的热膨胀系数不匹配所致。Marco Lisker研究了在有氧氛围下热处理对MOCVD法所沉积铱层相变的影响,在700℃左右,微量的铱开始发生氧化反应生成IrO2,导致电阻率随着温度的升高而增加[40]。Lloyd S采用激光辅助MOCVD法在C/C复合材料表面制备了Ir涂层,发现铱层与基体有良好的相容性,氧化测试结果表明,单层的SiC涂层可降低质量损失10%,而单层的铱涂层可降低质量损失50%[41]。K S等[42]用MOCVD法在电极表面制备了SnO2/Ir/Ti抗腐蚀涂层,有效地延长了电极的使用寿命。

Re/Ir燃烧室及Re/Ir喷管的制备是新一代发动机研制的关键。据报道,Re/Ir发动机的工作温度最高可达2 200℃,具有更高的燃烧效率,可采用辐射冷却方式,可节省大量燃料,推力可提高20倍。这种发动机的燃烧室采用Re/Ir复合材料制备,Re为燃烧室基体材料,Ir为抗氧化保护涂层,只有美国少数几个国家可成功制备并应用[43-44]。目前的研究表明,Re/Ir复合材料的破坏机制是扩散-蒸发过程,在工作温度下,Re扩散至Ir涂层中至一定数量时,表面形成挥发性氧化物而致涂层失效,其寿命控制机制可能是Re向Ir晶界的扩散及表面Re/Ir合金的氧化。胡昌义等将扩散温度选在更接近实际工作温度的2 000℃,得到Re/Ir复合喷管的工作寿命为 47.6 h[45]。

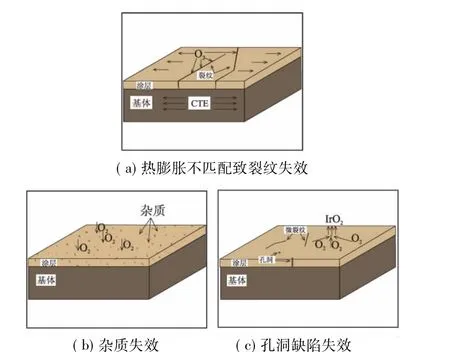

Ir涂层的失效目前认为存在3方面的原因,如图1所示。

图1 铱涂层的3种失效机制Fig.1 Three failure mechanism of Iridium coating

图1(a)中,涂层和基体的热膨胀系数不匹配,致使涂层在高温-低温热震循环的过程中产生裂纹等缺陷,给氧的进入等提供了通道;图1(b)中,铱层中存在一定数量的杂质,高温下杂质与氧气发生反应,破坏了铱层结构的完整性,加速了铱层的失效;图1(c)中,铱在有氧坏境下针孔、微裂纹等缺陷处易与氧气发生反应,形成挥发性的氧化物,造成了铱涂层的蒸发损失。从化学动力学的角度,孔洞、裂纹等的存在会增加反应活性点,在这些位置易发生铱的氧化反应,造成铱层的蒸发损失,使裂纹等发生扩展,为氧气等活性气体的进入提供通道,加速氧化过程的进行,最终造成涂层的彻底失效。有人模拟了铱的氧化速率发现,随着氧气含量的增加,铱涂层的氧化速率会加快:在0.5%的O2环境中,Ir的氧化速率为 0.15 μm/h,在含 67%的氧气环境中,铱的氧化速率会增加至0.86 μm/h。

4 结束语

随着航空航天事业的快速发展,高温结构材料及其抗氧化涂层的研究越来越受到世界各国的广泛关注。贵金属铱作为少数几种能够在1 800℃以上使用的涂层材料之一,具有强烈的军事研究背景。国外采用MOCVD技术制备铱涂层起步较早,以美国、日本等国家的研究处于领先水平;美国的Harding,日本的Goto等人以三乙酰丙酮铱为沉积源制备出了致密的、结合良好的铱层并成功应用,但制备工艺大都保密。国内对MOCVD技术制备铱涂层的探索起步较晚,西北工业大学、昆明贵金属研究所、南京航空航天大学等做了很多研究工作,但并未制备出效果理想的铱涂层,很难投入实际应用。目前,研究中可能存在的问题及解决方案:(1)制备成本昂贵;开发新型的金属有机(MO)源,提高分解产率等途径,可有效节约成本;(2)沉积工艺多以实际经验为主要依据,缺乏完善的沉积理论;通过构建物理模型,计算机模拟等手段结合实验数据,可实现多因素耦合影响下的沉积理论的完善;(3)涂层与基体热膨胀系数不匹配,结合力差;探索同铱和基体材料物理化学相容性良好的中间过渡层是改善途径之一,另一可行的方法是在涂层内部和界面处引入纳米结构的晶须或纳米线来增韧增强界面和涂层,可提高涂层结合力,阻止裂纹扩展;(4)CVD技术本身存在工艺可重复性差等局限性,开发新型的制备工艺,多种制备手段结合使用是未来发展的方向之一。随着研究的不断深入,MOCVD设备和工艺的不断改进和成熟,沉积理论的不断完善,人们必将制备出性能更加优异的铱涂层。

[1]何小凤,李运刚,等.高温结构材料的研究现状及发展[J].中国稀土学报,2006,10:575-577.

[2]肖来荣,易丹青,殷磊,等.铌及铌合金高温涂层研究进展[J].材料导报,2004,18(1):13-15.

[3]袁源.耐高温陶瓷材料的研究现状[J].中国科技信息,2007(18):104-104.

[4]Jacobson N S,Curry D M.Oxidation microstructure studies of reinforced carbon/carbon[J].Carbon,2006,44(7):1142-1150.

[5]李贺军.炭/炭复合材料[J].新型炭材料,2001,16(2):7-8.

[6]Ohriner E K.Processing of Iridium and Iridium alloys[J].Platinum Metals Review,2008,52(3):186-197.

[7]Mumtaz K,Echigoya J,Hirai T,et al.Rf magnetron sputtered iridium coatings on carbon structural materials[J].Materials Science and Engineering:A,1993,167(1):187-195.

[8]李艳琼,谭志龙,毕琚,等.高温抗氧化铱涂层材料的研究进展[J].贵金属,2012,33(4):75-80.

[9]李贺军,薛晖,付前刚,等.C/C复合材料高温抗氧化涂层的研究现状与展望[J].无机材料学报,2010,25(4):337-343.

[10]吴王平,陈照峰.难熔金属高温抗氧化铱涂层的研究进展[J].稀有金属材料与工程,2013,42(2):435-439.

[11]华云峰,李争显,杜继红.炭/炭复合材料抗氧化抗热震铱涂层的研究进展[J].稀有金属材料与工程,2010,39(11):36-40.

[12]仝永刚,白书欣,张虹.碳/碳复合材料超高温抗氧化铱涂层研究现状[J].贵金属,2010,31(4):64-68.

[13]Vargas Garcia J R.Chemical vapor deposition of Iridium,Platinum,Rhodium and Palladium[J].Materials Transactions,2003,44(9),1717-1728.

[14]Zaouk A,Salvetat E,Sakaya J.Various chemical mechanisms for the crystal growth of III-V semiconductors using coordination compounds as starting material in the MOCVD process[J].Journal of Crystal Growth,1981,55(1):135-144.

[15]Maury F,Senocq F.Iridium coatings grown by metal-organic chemical vapor deposition in a hot-wall CVD reactor[J].Surface and Coatings Technology,2003,163:208-213.

[16]Maury F.Recent trends in the selection of metal-organic precursors for MOCVD process[J].Le Journal de Physique IV,1995,5(C5):449-463.

[17]Mumtaz K,Echigoya J,Hirai T,et al.Rf magnetron sputtered iridium coatings on carbon structural materials[J].Materials Science and Engineering A,1993,167(1):187-195.

[18]Zhang Y,Chen Z,Wang L,et al.Phase and microstructure of tungsten coating on C/C composite prepared by double-glow plasma[J].Fusion Engineering and Design,2009,84(1):15-18.

[19]Wu W,Lin X,Chen Z.Microstructural characterization and mechanical property of iridium coating produced by double glow plasma[J].Plasma Chemistry and Plasma Processing,2011,31(3):465-475.

[20]Toenshoff D A,Lanam R D,Ragaini J,et al.Iridium coated rhenium rocket chambers produced by electroforming[J].Huntsville Alabama,2000,36.

[21]Tuffias R H,Harding J,Kaplan R.High temperature corrosion resistant composite structure[P].US Patent 4,917,968,1990-4-17.

[22]Sherman A J,Tuffias R H,Kaplan R B.The properties and applications of rhenium produced by CVD[J].JOM,1991,43(7):20-23.

[23]Manasevit H M,Simpson W I.The use of metal-organics in the preparation of semiconductor materials I.Epitaxial Gallium-V Compounds[J].Journal of the Electrochemical Socie-ty,1969,116(12):1725-1732.

[24]Gelfond N V,Morozova N B,Semyannikov P P,et al.Preparation of thin films of platinum group metals by pulsed MOCVD.I-Deposition of Ir layers[J].Journal of Structural Chemistry,2012,53(4):715-724.

[25]常桥稳,刘伟平.乙酰丙酮铂族金属有机配合物的合成现状及用途[J].贵金属,2009,30(1):64-67.

[26]潘水艳.MOCVD制备铱膜层工艺研究[D].国防科学技术大学,2004.

[27]杨文彬,张立同,等.金属有机物化学气相沉积法制备铱涂层的形貌与结构分析[J].稀有金属材料与工程,2006,3(35):488-491.

[28]Hua Y,Zhang L,Cheng L,et al.Structural and morphological characterization of iridium coatings grown by MOCVD[J].Materials Science and Engineering B,2005,121(1):156-159.

[29]蔡宏中,胡昌义,陈力,等.金属有机化合物化学气相沉积法制备铱薄膜的研究[J].稀有金属,2009,33(2):200-204.

[30]李宝杰.MOCVD工艺制备高温抗氧化铱涂层的研究[D].国防科学技术大学,2006.

[31]Baklanova N I,Morozova N B,Kriventsov V V,et al.Synthesis and microstructure of iridium coatings on carbon fibers[J].Carbon,2013,5(56):243-254.

[32]吴王平,陈照峰,丛湘娜.C/C复合材料表面铱涂层的研究[J].贵金属,2012,33(3):10-14.

[33]蔡宏中,胡昌义,陈力,等.金属有机化合物化学气相沉积法制备铱薄膜的研究[J].稀有金属,2009,33(2):200-204.

[34]蔡宏中,胡昌义,陈力,等.铱薄膜的MOCVD沉积规律研究[C]//中国真空学会2008年学术年会论文摘要集,2008.

[35]Goto T,Vargas R,Hirai T.Preparation of Iridium and Platinum films by MOCVD and their properties[J].Le Journal de Physique IV,1993,3(C3):297-304.

[36]杨文彬,张立同,成来飞,等.MOCVD法制备多层Ir涂层的显微结构[J].固体火箭技术,2006,29(1):56-59.

[37]杨文彬,张立同,成来飞.MOCVD法制备Ir涂层的形貌与结构分析[J].稀有金属材料与工程,2006,35(3):488-491.

[38]Yang W,Zhang L,Hua Y,et al.Thermal stability of iridium coating prepared by MOCVD[J].International Journal of Refractory Metals and Hard Materials,2009,27(1):33-36.

[39]Chen Z,Wu W,Cheng H,et al.Microstructure and evolution of Iridium coating on the C/C composites ablated by oxyacetylene torch[J].Acta Astronautica,2010,66(5):682-687.

[40]Lisker M,Hur′yeva T,Ritterhaus Y,et al.Effect of annealing in oxygen atmosphere on morphological and electrical properties of Iridium and Ruthenium thin films prepared by liquid delivery MOCVD[J].Surface and Coatings Technology,2007,201(22):9294-9298.

[41]Lloyd S,Svery N,Molian P.A novel laser technique for oxidation-resistant coating of carbon-carbon composite[J].Carbon,2001,39:991-999.

[42]Klamklang S,Vergnes H,Senocq F,et al.Deposition of tin oxide,Iridium and Iridium oxide films by metal-organic chemical vapor deposition for electrochemical wastewater treatment[J].Journal of Applied Electrochemistry,2010,40(5):997-1004.

[43]胡昌义,陈力.铼/铱发动机喷管研究最新进展[J].贵金属,2007,28(4):57-62.

[44]陈松,胡昌义,杨家明,等.CVD制备Ir/Re复合材料的显微组织和再结晶研究[J].稀有金属,2005,29(3):265-270.

[45]胡昌义,陈松,杨家明,等.CVD法制备的Ir/Re涂层复合材料界面扩散研究[J].稀有金属材料与工程,2003,32(10):796-796.

(编辑:刘红利)

Research status in preparation of Iridium anti-oxidation coatings by MOCVD

JING Wei,GUO Ling-jun,MA Chun-hong,LI He-jun

(The State Key Laboratory of Solidification Processing,Northwestern Polytechnical University,Xi′an 710072,China)

The basic theory and characteristics of MOCVD technology of fabricating Ir coating were summarized.Factors affecting the MOCVD deposition process of Ir coating were introduced,including metal organic precursor,the type of substrate,deposition temperature and atmosphere.Three failure mechanism of Ir coating including coefficient of thermal expansion mismatch,impurities and micro-cracks were summarized and evaluated.Finally,the fabrication of Ir coating by MOCVD at home and abroad were compared and the expensive,imperfect theory and poor bonding problem at home was pointed out while the possible route was put forward.

MOCVD;iridium;failure mechanism;oxidation resistance

V259

A

1006-2793(2014)04-0563-06

10.7673/j.issn.1006-2793.2014.04.025

2013-11-09;

2013-11-25。

国家自然科学基金创新群体项目(51221001);教育部博士点基金(20126102110013);国家自然科学基金面上项目(51222207)。

景伟(1991—),男,硕士,主要研究复合材料及热障涂层。E-mail:JWnwpu@163.com

郭领军(1963—),男,博士生导师。E-mail:guolingjun@nwpu.edu.cn