轮椅手推圈固定片自动装配机研究

2014-09-18张艳贞

张艳贞

(恩比尔(厦门)机械制造有限公司,福建 厦门 361022)

近年来,为了提高残疾人和老年人的生活质量,利用现代技术开展轮椅研究已成为学术界和企业界关注的热点[3]。对于手臂尚有能力的病人,可以依靠手推圈驱动轮椅。目前,轮椅车轮生产的组装工作中主要通过人工拾取固定片,放入轮圈中的嵌孔内,经手工冲击配合安装。装配过程中易产生固定片安装不稳定、一致性差、效率低、工人工作强度大等问题,严重影响装配质量。因此,需找到一种操作简单、方便快捷、适应性强的装置,以提高装配质量和工作效率。

1 自动装配方案总体设计

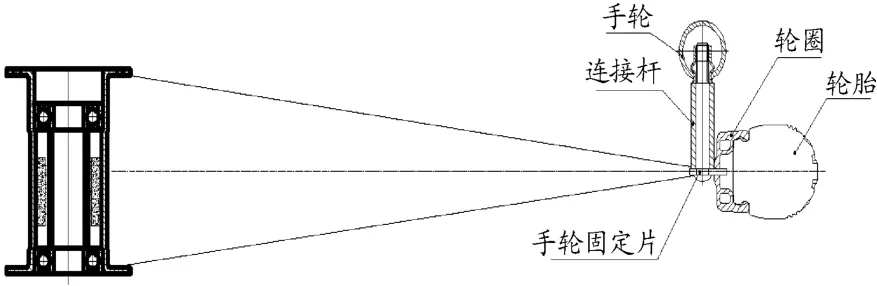

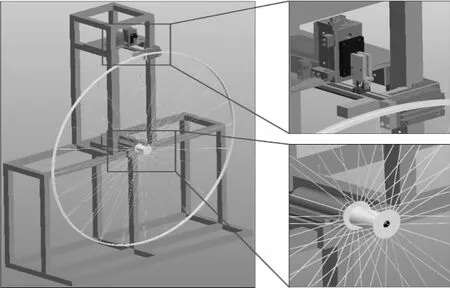

手推圈固定片是连接轮椅轮圈与手推圈的一个桥梁,手推圈固定片安装在轮圈圆周上的槽中,这样就可以把安装有连接杆的手推圈固定在轮圈上,如图1所示。

图1 轮毂轮圈示意图

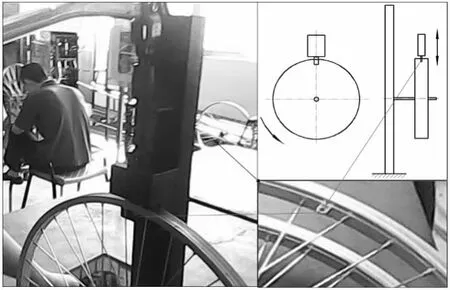

目前装配方案如图2所示,该装配工序为纯手工装配。将轮圈放入固定转轴,拾取固定片嵌入轮圈上的装配槽中;利用杠杆推动压块上下运动,将固定片压入轮圈槽中;最后转动轮圈改变安装位置。装配过程中压块提起与压入均为手工操作,装配过程较为繁琐、效率低、质量不稳定、劳动程度较高。

图2 装配现行方案

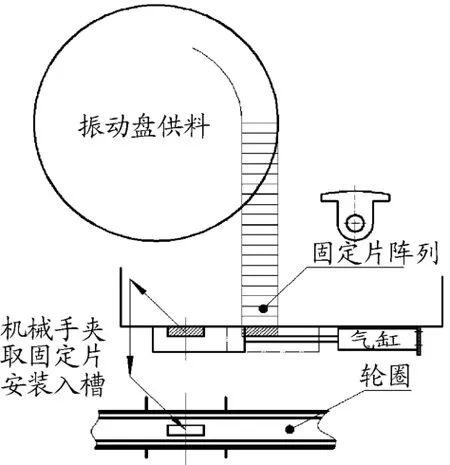

根据手工装配过程分析,提出了如图3所示的轮椅手推圈固定片自动装配方案。首先,通过振动盘将固定片排列整齐形成固定片阵列;再通过气缸配合一个工装把固定片一片一片地取出;最后通过机械手夹取固定片并安装入轮圈槽中,完成一片固定片的安装;安装好旋转轮圈后再安装其他位置的固定片。

图3 轮椅手推圈固定片自动装配方案

2 核心部件选型及相关计算

2.1 装配尺寸分析计算

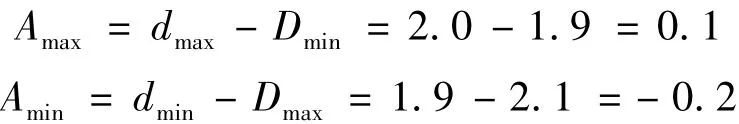

装配尺寸的配合直接影响装配系统的精度要求,各装配零件的相关尺寸关系及装配尺寸链的模型如图4所示。

图4 装配尺寸分析

计算长度方向的装配尺寸链:

根据计算所得装配时长度方向的装配间隙为0.2~0.4 mm,所以长度方向为间隙配合;宽度方向的装配间隙为-0.2~0.1 mm,宽度方向的装配为过度配合。而装配槽和固定片的加工为冲压成型加工方法生产出来的,属于薄壁小型零部件,装配需要的载荷较小。综合考虑该装配属于较小过盈量配合装配方式,载荷较小,相应速度较高,故选用小型气缸提供装配动作的动力,采用限位辅助装置来保证装配位置,以实现固定片与槽的快速、准确装配。

2.2 装配下压气缸的选择

在机械手中的下压气缸的驱动下,气手指提取固定片必须保证定位方能正常完成装配工作。因此必须保证下压气缸不发生偏转,并保证轴线偏移量在允许范围内,所以选用SMC双缸气动滑台MXS12_40A。根据对手动加工过程中力的测量,装配所需的推力不得小于73.6 N,拉力不小于10 N。

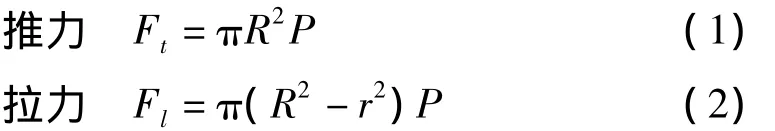

气动滑台输出力的计算公式如下:

其中:R为活塞直径;r为活塞杆直径;P为工作压力(MPa),一般选定为 0.6 MPa[4-5]。

根据MXS12_40A型号参数及式(1)可得:

因缸数为2,输出推力 Ft为135.648 N,冲压时的下压力为气缸推力加滑台杠及各附件重量,故Ft≥135.648 N足以满足要求。

根据式(2)及MXS12_40A型号参数可计算得Fl=42.67 N,满足提取所需拉力。

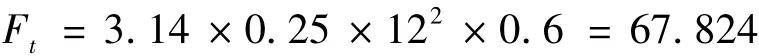

2.3 旋转轴部件设计

旋转轴部件用于安装轮圈,使轮圈能转动切换安装槽的位置,整体方案如图5所示。根据轴向载荷分布,轴的伸出端(安装轮圈端)选用61804-2LS的较大轴承,后端选用61803-2LS的较小轴承,轴安装时从伸出端往轴后端安装。该安装方法轴向定位只能从轴的工作端定位,通过轴后端轴套对轴承压紧,调节压紧时对于轴向定位影响较小。

图5 旋转轴部件安装示意图

该方案能够实现很好的轴向定位,有利于手推圈固定片在宽度方向上与轮圈中的安装槽对齐,对于提高装配精度有重要的作用,同时在安装轮圈后对伸出端的零件装配不会有影响。安装轮圈时由轴的伸出端定位,拆卸过程简易,可提高维修便利性,旋转轴部件实体装配如图6所示。

图6 旋转轴部件实体装配图

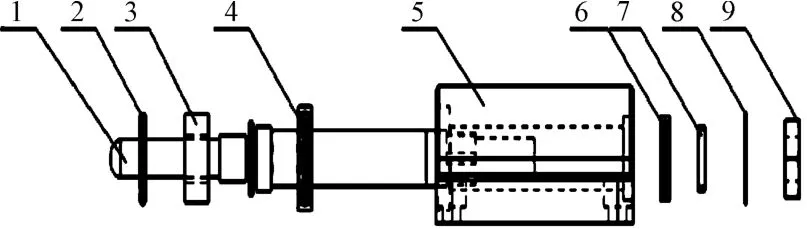

2.4 装配机械手部件设计

由图3中可见,需要一个机械手从送料装置中夹取固定片,再装配到轮圈的槽中。根据动作要求,设计了如图7所示的机械手结构。机械手初始位置为供料装置中固定片上方,在上下滑台1的作用下,使气爪向下运动到固定片位置;气爪3闭合夹紧固定片,在上下滑台1的作用下,气爪提取固定片向上运动到滑台上限位置;在左右气动滑台5的作用下使机械手伸出到极限位置,这个位置正是轮圈槽的正上方;在上下气动滑台1的作用下,固定片迅速被压入轮圈槽中;气抓松开,机械手回到初始位置,完成一个固定片的装配工作。

图7 装配机械手结构

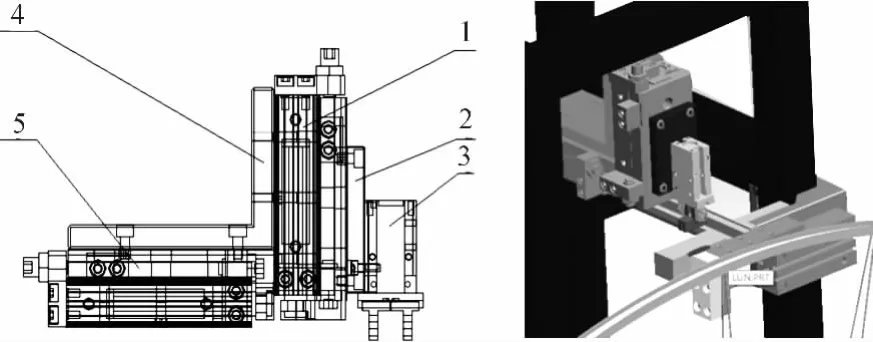

3 系统整体结构设计

通过对手工装配动作的分析,装配过程的设计、计算,整体方案的设计,组件的选型等方面的工作,建成了如图8所示的轮椅手推圈固定片自动装配机构。系统主要采用标准气缸、气爪、电磁换向阀及台达PLC、位置传感器等控制执行部件,实现了系统的智能控制,实现了轮椅手推圈固定片的全自动装配,在功能得以实现的同时减少了非标件的设计与应用,大大降低了开发成本。

图8 轮椅手推圈固定片自动装配机构

4 系统控制算法

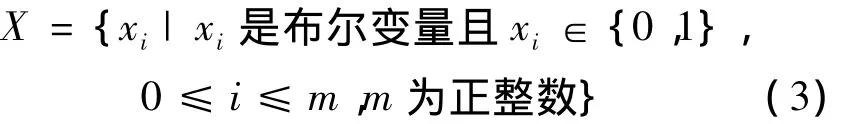

全自动装配系统是一离散控制系统,可采用三元组方式表示,即离散态变量定义、离散态过程定义及离散态控制定义[6]。离散控制系统模式S可以通过三元组形式表示,如式(1)~(7)。

式(1)中X是控制系统输入变量集,

或者

Y是控制系统输出变量集

F是控制系统输入输出的映射关系集,与装配过程的控制规范对应。

式(6)中,fj是由装配过程确定的输入输出关系,可通过多元布尔函数表示。

式(7)中:X'⊆X;Y'⊆Y;δ,λ 分别为与离散过程时间约束参数与数值参数关联的离散变量因子,且δ∈{0,1},λ∈{0,1};Tc为时间约束项的定时常数,由自动装配控制要求确定,在PLC中设定;t为时间变量,δ因子中的xi或yk为因子条件,且xi∈X,yk∈Y为时间约束的起始条件;Cs为数值参数关联的计数设定值,根据自动装配要求在系统PLC中设定;vx为输入变量的数字值。在PLC控制系统实现控制过程中,δ与定时器标志位状态对应,λ值可由计数器标志位得到。

由此可见:三元组模式完整地描述了轮椅手推圈固定片自动装配系统离散控制的状态空间和控制算法,可采用三元组表示方法对本控制系统进行概念性分析与设计。

5 结束语

本文分析了现有轮椅市场现状,从企业与市场需求出发,阐述了目前手推圈固定片手工装配的特点;分析了手推圈固定片装配过程,提出了自动装配系统的设计方案;对自动装配方案进行了分析设计,对核心部件进行了相应的计算、设计、选型,完成了自动装配机构的整体及部件细节的结构设计。本文的研究成果能够提高装配效率,提高质量保证,减少人力成本,具有较好的经济效益。

[1]丁志宏.我国残疾老年人口:现状与特征[J].人口研究,2008,(4):3 -4.

[2]王占礼,赵德超,陈延伟,等.曲柄星轮式爬楼梯轮椅爬升机构设计[J].长春工业大学学报:自然科学版,2011,32(2):105 -108.

[3]王璇,关于民,雷蕾.个性轮椅自动装配系统[M].大连:大连交通大学出版社,2011.

[4]张世亮.液压与气压传动[M].北京:机械工业出版社,2008.

[5]曹坚.液压与气压传动原理图计算机辅助设计软件开发[J].机床与液压,2002(2):140-141.

[6]杨明建.离散态控制系统的三元组表示[J].合肥学院学报:自然科学版,2011,21(1):36 -39.