AZ40M镁合金方形孔轴类零件热挤压数值模拟

2014-08-01甘树德杜长华郭小龙

甘树德,夏 华,杜长华,郭小龙

(重庆理工大学 a.材料科学与工程学院;b.重庆市特种焊接材料与技术工程中心,重庆 400054)

目前,在工程应用领域中镁及镁合金占据着重要的位置,被公认为是最轻质的金属结构材料。由于镁及其合金在比强度、抗电磁屏蔽性能、机械加工等方面具有显著的优点,使它在汽车、电子电器、交通、航天航空以及国防科工领域具有巨大的应用前景[1-2]。

但相对于铝,镁合金的研究和开发还很不充分,而且其产量也只有铝合金的0.17%左右,所以它有着很大的发展潜力。由于镁是密排六方晶体结构,只有1个滑移面和3个滑移系,导致其室温塑性很差,很难加工成板、带、棒型材,因此目前应用的大部分都是镁合金铸件[3]。但与铸造镁合金相比,变形镁合金组织细小均匀,综合力学性能好,适合于多样化结构件的要求[4]。

国内外对变形镁合金挤压、轧制、超塑性变形等研究相对较多。但由于镁合金塑形差、锻造难度大,没有找到合适的应用方向,国内外鲜有镁合金复杂形状零件锻造的研究[5]。因此研究镁合金热变形特性及复杂形状零件的热锻成形工艺具有重要的意义。

本文对AZ40M镁合金方形孔轴类零件的热挤压成形工艺进行有限元数值模拟,分析成形过程中应力、应变、微观组织的演变[6],以期为AZ40M镁合金复杂零件锻造工艺提供科学的依据。

1 挤压成形工艺方案

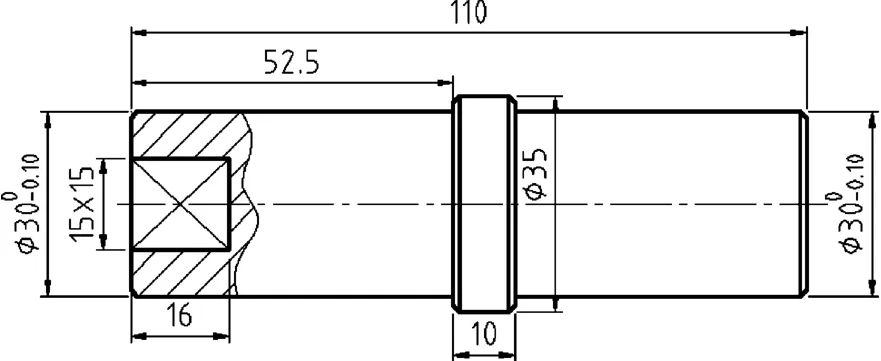

图1为方形孔轴类零件。零件材料为AZ40M镁合金,该零件要求左端边长15 mm、深16mm的方孔的表面光洁度 Ra≤0.8 μm。

图1 方形孔轴类零件

根据方形孔轴类零件的零件图绘出了其挤压件图,如图2所示。确定其具体的成形工艺方案为:选用φ35mm的棒料,利用正反复合挤压成形工艺将方孔和右端φ30mm台阶轴同时成形,其余部分车削加工完成。

图2 方形孔轴类零件挤压件

2 有限元模拟结果与分析

2.1 应变模拟

由图3可以看出:在挤压初期,由于坯料的上下端面边缘先与挤压模具接触,因此在这些部位的变形量较大;在整个成形过程中,方形孔部位材料变形较大,最大应变出现在方孔拐角处,在轴下方部分应变较小且变化相差不大,应变基本上呈左右对称分布。

图3 挤压过程的等效应变分布

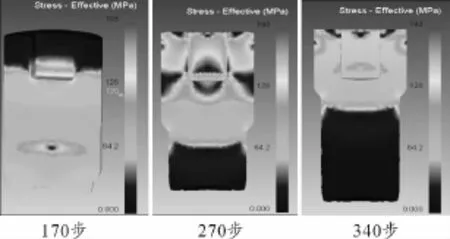

2.2 应力模拟

由图4可以看出:挤压过程中等效应力发生了较大的变化。挤压初期,坯料与凸模接触区的等效应力较大,随着变形量的增加,与凸模先接触的金属由于等效应变达到了发生动态再结晶的临界应变,从而发生了动态再结晶,使等效应力降低。整个挤压过程中方形孔部位由于上下模打靠应力显著增大,而下方轴类部分由于动态再结晶的软化作用所以应力较低。

图4 挤压过程的等效应力分布

2.3 动态再结晶分数模拟

由图5可以看出:在挤压初期,由于坯料的上下端面边缘先与挤压模具接触,所以在方形孔部位和台肩部位的应变量大于临界应变而先发生动态再结晶,而其余绝大部分由于应变量还没有达到临界应变所以没有发生动态再结晶;挤压结束时,随着应变的变化,大部分区域都发生了动态再结晶,只有上部边缘部位仅发生部分动态再晶。

图5 挤压过程再结晶百分数分布

2.4 晶粒尺寸模拟

由图6可以看出:在挤压初期,由于坯料的上下端面边缘先与挤压模具接触,所以在方形孔部位和台肩部位的应变量大于临界应变而先发生动态再结晶,从而导致这些部位的晶粒细化;在挤压结束时,随着应变的变化,大部分区域都发生了动态再结晶,只有上部边缘部位仅发生部分动态再晶,所以这一部位的晶粒尺寸较其它部位较大。

图6 挤压过程的晶粒尺寸分布

3 结束语

本文通过对AZ40M镁合金方形孔轴类零件的热挤压成形工艺进行有限元数值模拟,分析了AZ40M镁合金在热锻成形过程中应变、应力、动态再结晶分数和晶粒尺寸的变化,为AZ40M镁合金复杂零件锻造工艺提供了理论依据。

[1]Diem W.Magnesium in Different Applications[J].All to Technology,2001,l:40 -41.

[2]Kamado S,Koike J,Kondoh K,et al.Magnesium Research Trend in Japan[J].Materials Science Forum,2003,419 -422:21 -34.

[3]曾荣昌,柯伟,徐永波,等.Mg合金的最新进展及应用前景[J].金属学报,2001,37(7):673 -685.

[4]陈振华.镁合金[M].北京:化学工业出版社,2004.

[5]王晨.镁合金AZ61热变形特性及锥齿轮热锻成形研究[D].上海:上海交通大学,2012.

[6]刘娟.镁合金锻造成形性研究及数值模拟[D].上海:上海交通大学,2008.