脉冲电流密度对Ni- W合金镀层耐蚀性的影响

2014-09-18孙冬来吴新春叶珊珊

韩 啸, 陈 吉, 孙冬来, 吴新春, 叶珊珊(

1.辽宁石油化工大学 机械工程学院 石油化工过程腐蚀与防护技术中心,辽宁 抚顺113001;2.甘肃蓝科石化高新装备股份有限公司,甘肃 兰州730000;3.中国石油天然气股份有限公司抚顺石化分公司 洗涤剂化工厂,辽宁 抚顺 113001)

脉冲电流密度对Ni- W合金镀层耐蚀性的影响

韩 啸1, 陈 吉1, 孙冬来2, 吴新春1, 叶珊珊3(

1.辽宁石油化工大学 机械工程学院 石油化工过程腐蚀与防护技术中心,辽宁 抚顺113001;2.甘肃蓝科石化高新装备股份有限公司,甘肃 兰州730000;3.中国石油天然气股份有限公司抚顺石化分公司 洗涤剂化工厂,辽宁 抚顺 113001)

采用脉冲电沉积方法在黄铜基体上制备Ni-W合金镀层。研究了脉冲电流密度对镀层的表面形貌、微观结构及耐蚀性的影响。当脉冲电流密度小于15A/dm2时,Ni-W合金镀层主要由纳米晶和非晶的混合物构成;当脉冲电流密度大于20A/dm2时,镀层转变为完全非晶。脉冲电流密度为20A/dm2时制备的Ni-W合金镀层在质量分数为3.5%的NaCl溶液中的耐蚀性最好,自腐蚀电流密度最小,约为2.532μA/cm2;自腐蚀电位最正,约为-327mV;电荷转移电阻最大,约为5 412Ω/cm2。所有Ni-W合金镀层的表面均致密平整,W的质量分数约为(40.5±3.5)%。

Ni-W合金镀层;脉冲电流密度;耐蚀性

0 前言

电镀是一种用电化学方法在制品表面沉积金属镀层的工艺,它对制品起到增加表面硬度、防止腐蚀及装饰美观等作用[1]。其中,电镀含铬镀层在工业上被广泛应用。含铬镀层通常是利用含有六价铬的镀液获得的。然而,其存在毒性大、电流效率低、分散能力和覆盖能力差、三废治理要求严格等缺点。因此,寻求能替代含铬镀层的环保型镀层具有重要意义。与功能性含铬镀层相比,Ni-W合金镀层具有类似优点(如硬度和熔点高、耐蚀性和耐磨性良好等),且比六价铬环保,在取代含铬镀层方面具有巨大的潜力[2-3]。

脉冲电镀是近几十年发展起来的一种新型电镀技术。相比于直流镀层,脉冲镀层的晶粒更细小、表面质量更高、性能更优异,可大幅节约稀贵金属,具有广阔的前景[4]。本文通过研究脉冲电流密度对Ni-W合金镀层的表面形貌、微观结构及耐蚀性的影响,确定最佳的脉冲电流密度。

1 实验

本实验采用硫酸盐配位型体系镀液,其配方为:NiSO4·7H2O 20g/L,Na2WO430g/L,柠檬酸75 g/L,pH值6.5。以上药品均为分析纯,用去离子水配制。阳极采用石墨电极,基材采用尺寸为1.4 cm×1.4cm×0.2cm的纯铜。电镀工艺参数为:搅拌速率300r/min,温度65℃,阴阳极间距2.5cm,施镀时间1h,脉冲电流密度10~30A/dm2,脉冲占空比50%。采用多功能脉冲电源施镀。

采用Nova Nano SEM 430型扫描电镜对镀层的表面形貌进行表征。采用日本理学公司生产的D/max-RB型X射线衍射仪(Cu-Ka)检测镀层的相结构。采用PARSTAT 2273型电化学工作站测定镀层在质量分数为3.5%的NaCl溶液中的极化曲线和电化学阻抗谱。采用传统的三电极体系,工作电极为合金镀层,参比电极为饱和甘汞电极(SCE),辅助电极为石墨电极。极化曲线的扫描速率为1 mV/s,电化学阻抗谱的扫描频率范围为100kHz~50mHz。

2 结果与讨论

2.1 合金镀层的微观结构及成分

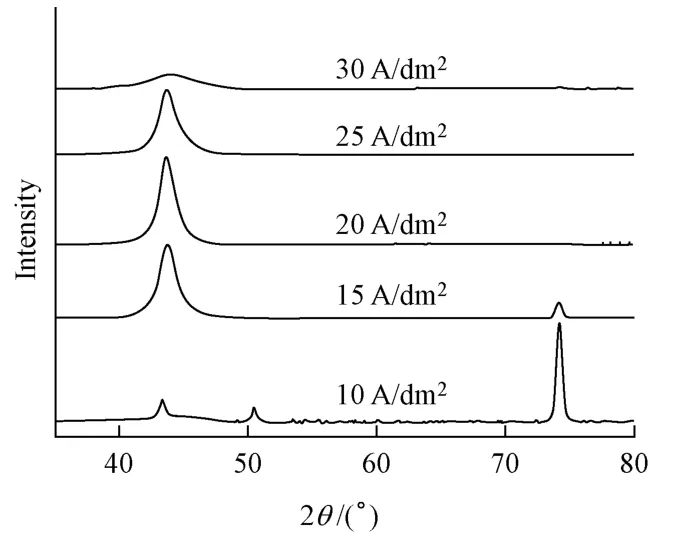

图1为不同脉冲电流密度下所得Ni-W合金镀层的XRD图谱。由图1可知:当脉冲电流密度等于或超过20A/dm2时,镀层的衍射谱在2θ=44°附近为单一馒头峰,表明镀层中W元素完全固溶到Ni晶格中,形成完全非晶Ni-W固溶体。当脉冲电流密度小于或等于15A/dm2时,镀层的衍射谱在馒头峰的背景上出现多峰宽化,表明镀层是由非晶和纳米晶混合构成;且当脉冲电流密度等于10A/dm2时,镀层中的晶粒具有明显的择优取向。

图1 不同脉冲电流密度下所得Ni-W合金镀层的XRD图谱

图2为不同脉冲电流密度下所得Ni-W合金镀层的表面形貌。由图2可知:各脉冲电流密度下,Ni-W合金镀层表面均致密平整、无裂痕。当脉冲电流密度为10A/dm2时,镀层较薄,基体上的磨痕清晰可见。当脉冲电流密度为15~25A/dm2时,镀层表面均呈典型的小岛模式生长,镀层较厚,无法分辨基体磨痕。当脉冲电流密度为15A/dm2时,单个小岛尺寸分别约为4~10μm,小岛间存在大量针状缺陷;当脉冲电流密度为20A/dm2时,单个小岛尺寸分别约为3~6μm,分布均匀,镀层表面无明显缺陷;当脉冲电流密度为25A/dm2时,单个小岛尺寸分别约为4~7μm,局部出现尺寸约为10~12 μm的较大微粒,小岛边界较模糊;当脉冲电流密度为30A/dm2时,合金镀层表面平整,但存在一定不规则缺陷。能谱分析表明:镀层中W的质量分数差别不大,约为(40.5±3.5)%。

图2 不同脉冲电流密度下所得Ni-W合金镀层的表面形貌

2.2 合金镀层的耐蚀性

图3为不同脉冲电流密度下所得Ni-W合金镀层的极化曲线。由图3可知:当脉冲电流密度为20 A/dm2时,Ni-W合金镀层的极化曲线最偏左上,表明其耐蚀性最佳;其阳极区极化曲线存在一定的微钝化区,表明镀层在质量分数为3.5%的NaCl溶液中能够生成钝化膜,但钝化膜较为疏松。

图3 不同脉冲电流密度下所得Ni-W合金镀层的极化曲线

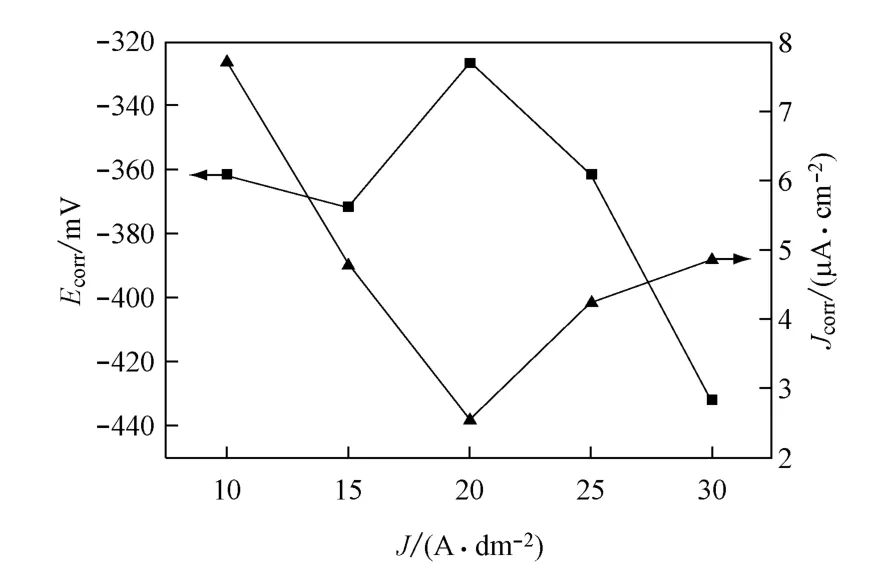

图4为Ni-W合金镀层的自腐蚀电位(Ecorr)和自腐蚀电流密度(Jcorr)随脉冲电流密度的变化。由图4可知:随着脉冲电流密度的增加,Ni-W合金镀层的Ecorr逐渐正移,Jcorr逐渐降低。当脉冲电流密度为20A/dm2时,镀层的Ecorr达到最高,约为-327mV;镀层的 Jcorr达到最小,为2.532 μA/cm2左右。其后,随着脉冲电流密度的进一步增加,镀层的Ecorr逐渐负移,Jcorr显著增大。自腐蚀电位越正,材料的腐蚀倾向越小。自腐蚀电流密度越小,材料的腐蚀速率越低[5]。可见,当脉冲电流密度为20A/dm2时,Ni-W 合金镀层最不容易发生腐蚀,且腐蚀速率较低。

图4 自腐蚀电位和自腐蚀电流密度随脉冲电流密度的变化

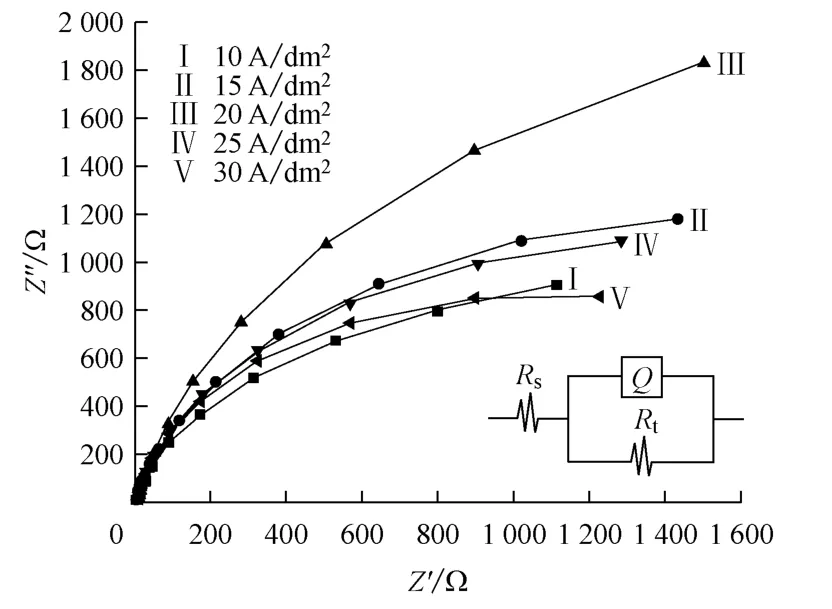

图5为不同脉冲电流密度下所得Ni-W合金镀层在质量分数为3.5%的NaCl溶液中实际测得的Nyquist图谱。由图5可知:不同脉冲电流密度下制备的Ni-W合金镀层的Nyquist图均表现为单一的容抗弧。电化学体系中存在电解池溶液电阻Rs、电荷转移电阻Rt、双电层电容Cd。由于沉积层表面有一定的粗糙度,沉积层表面会存在一定的弥散效应,即弥散指数n不等于1,所以使用沉积层产生的常相位元件Q代替双电层电容C。采用ZsimpWin软件以图5中插入的Rs(QRt)等效电路模型对电化学阻抗谱进行拟合,由此可得出电荷转移电阻数据。

图5 不同脉冲电流密度下所得Ni-W合金镀层的Nyquist图

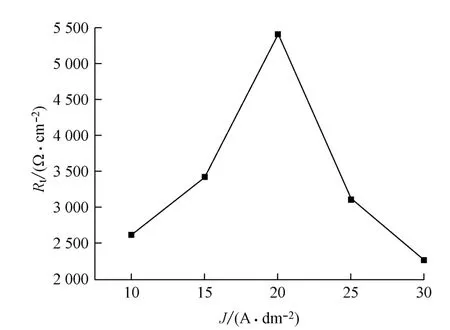

图6为Ni-W合金镀层的电荷转移电阻随脉冲电流密度的变化。由图6可知:随着脉冲电流密度的增加,Ni-W合金镀层的Rt逐渐增大;当脉冲电流密度为20A/dm2时,镀层的Rt达到最大,约为5 412Ω/cm2;其后,随着脉冲电流密度的进一步增加,镀层的Rt逐渐降低。通常认为,Nyquist图谱中容抗弧的曲率半径越大,电荷转移电阻越大,材料的耐蚀性越好[6]。电流密度为20A/dm2时制备的Ni-W合金镀层的曲率半径和Rt最大,表明其耐蚀性最好。这与极化曲线的趋势一致。

图6 电荷转移电阻随脉冲电流密度的变化

3 结论

电流密度在10~30A/dm2范围内,利用脉冲电沉积方法可以在纯铜表面形成致密平整、W的质量分数约为(40.5±3.5)%的Ni-W合金镀层。其中,当电流密度为20A/dm2时,形成的合金镀层具有完全非晶结构,在质量分数为3.5%的NaCl溶液中的耐蚀性最好,自腐蚀电流密度为2.532 μA/cm2,自腐蚀电位为-327mV,电荷转移电阻为5 412Ω/cm2。

:

[1]刘先黎,王宝山,朱晓刚.表面活性剂在电镀中的应用研究[J].电刷镀技术,2002(1):14-15.

[2]王永光,赵永武,陈广,等.平均电流密度对脉冲镀镍钨合金微观形貌和性能的影响[J].电镀与涂饰,2010,29(11):8-10.

[3]周智鹏,赵国鹏,胡耀红,等.镍钨合金电镀工艺的初步研究[J].电镀与涂饰,2010,29(4):5-7.

[4]侯进.脉冲电镀及其电源[J].电镀与环保,2011,31(4):4-9.

[5]龚海华,靳惠明,张骥群,等.脉冲电镀Ni-SiC纳米复合镀层性能研究[J].化学工程与装备,2011,1(1):32-33.

[6]于洋,陈吉,史艳华,等.沉积时间对纳米晶Ni-Fe合金电沉积层耐蚀性的影响[J].电镀与环保,2011,31(6):23-26.

Effects of Pulse Current Density on Corrosion Resistance of Ni-W Alloy Coatings

HAN Xiao1, CHEN Ji1, SUN Dong-lai2, WU Xin-chun1, YE Shan-shan3

(1.Center for Corrosion and Protection Technology in Petro-Chemical Industry,School of Mechanical Engineering,Liaoning Shihua University,Fushun 113001,China;2.Gansu Lanke Petrochemical Hi-tech Equipment Co.,Ltd.,Lanzhou 730000,China;3.Detergent Chemical Plant,Fushun Petrochemical Branch,China Petroleum Natural Gas Co.,Ltd.,Fushun 113001,China)

The Ni-W alloy coatings were prepared on brass substrate by pulse electrodeposition method.The effects of pulse current density on the surface morphology,microstructure and corrosion resistance of the coatings were investigated.When the pulse current density is below 15A/dm2,the Ni-W alloy coating mainly consists of a nano-crystalline and non-crystal mixture;when the pulse current density is higher than 20A/dm2,the coating becomes fully amorphous.The Ni-W alloy coating prepared at a pulse current density of 20A/dm2has the best corrosion resistance in 3.5%NaCl solution,the self-corrosion current density is minimum,about 2.532μA/cm2;the self-corrosion potential is most positive,about-327mV;the charge transfer resistance is maximum,approximately 5 412Ω/cm2.The surfaces of all the Ni-W alloy coatings are compact and smooth,the mass fraction of W is(40.5±3.5)%.

Ni-W alloy coating;pulse current density;corrosion resistance

辽宁省自然科学基金(No.201202127);辽宁省高等学校杰出青年学者成长计划项目(No.LJQ2011033)

TQ 153

A

1000-4742(2014)04-0026-04

2012-11-28