镁合金复合微弧氧化工艺的研究

2014-09-18顾云飞王彩丽邵忠财

顾云飞, 王彩丽, 邵忠财

(1.沈阳兴华航空电器有限责任公司,辽宁 沈阳 110144;2.沈阳理工大学,辽宁 沈阳 110168)

镁合金复合微弧氧化工艺的研究

顾云飞1, 王彩丽2, 邵忠财2

(1.沈阳兴华航空电器有限责任公司,辽宁 沈阳 110144;2.沈阳理工大学,辽宁 沈阳 110168)

开发添加Al2O3纳米粉体的复合微弧氧化电解液体系。确定最佳的工艺条件为:硅酸钠与焦磷酸钠(质量比7∶3)12g/L,氢氧化钠7g/L,Al2O33g/L,复合添加剂A1(氟化钠2g/L,丙三醇10mL/L,钨酸钠1g/L),溶液温度35℃,氧化时间20min。

镁合金;微弧氧化;Al2O3纳米粉体

0 前言

微弧氧化(MAO)是一种直接在 Mg,Al,Ti,Ta,Nb,Zr等有色金属表面原位生长陶瓷层的新技术。该技术具有工艺简单、清洁无污染、材料适应性宽等特点。形成的陶瓷质氧化膜的硬度、耐磨性和耐蚀性都优于普通阳极氧化膜的。因此,微弧氧化技术是铝合金、镁合金表面处理的理想选择。但由于陶瓷膜表面多孔,大多数产品要进行后处理,这样不仅影响效率,还使成本增加。为解决微弧氧化表面多孔的问题,进一步提高微弧氧化膜的耐蚀性,本文在微弧氧化电解液中加入弥散分布的Al2O3纳米粉体,并对复合微弧氧化的溶液组成和工艺进行了研究。

1 实验

1.1 复合微弧氧化基础电解液的研究

根据文献[1-3],目前微弧氧化所用的电解液主要 有 NaAlO2,Na2SiO3,(NaPO3)6,Na4P2O7,Na3PO4,大体上分为单体系和复合体系两大类。本文研究的是镁合金复合微弧氧化,即在微弧氧化电解液中加入Al2O3纳米粉体进行优化处理。将单体系主盐 NaAlO2,Na2SiO3,(NaPO3)6,Na4P2O7,Na3PO4分为5组,然后加入Al2O3(2g/L)进行实验。根据主盐和配比不同,将复合体系分为Si-P,Al-P,Si-Al三类。经对比实验,选择电解液稳定、成膜较厚的Si-P复合体系溶液作为基础电解液,即硅酸钠7g/L+焦磷酸钠3g/L+ 氢氧化钠5g/L。研究添加Al2O3纳米粉体的复合微弧氧化工艺,以及其他添加剂对复合微弧氧化膜的影响。溶液温度为35℃,氧化时间为20min。

1.2 复合添加剂的研究

在上一步实验的基础上,研究了复配后的添加剂对微弧氧化的影响。实验发现:多价的阴离子对镁的腐蚀有一定的抑制作用,特别是XOn-y型的阴离子(如MoO2-4,WO2-4,MnO-4等的还原产物),可在镁的表面形成一层稳定的保护膜,对镁合金起到很好的缓蚀和钝化作用。而金属含氧酸盐与有机酸盐或表面活性剂的配合添加,能获得更佳的效果。

本文在这些研究的基础上,开发了复合电解液的微弧氧化工艺,并研究了 WO2-4与有机酸盐、表面活性剂复配后的添加剂对微弧氧化的影响。添加剂的配合方案,如表1所示。利用筛选出的基础电解液进行实验,用A1~A6代表各复配后的添加剂。将这些添加剂进行分类重组,找到了符合镁合金复合微弧氧化的添加剂,每组选出3个较优的复合添加剂进行正交分析。

表1 复合添加剂

2 结果与讨论

2.1 添加剂的研究与分析

在 Na2SiO37g/L,Na4P2O73g/L,NaOH 5 g/L,Al2O32g/L的电解液中,分别加入表1所示的复合添加剂A1~A6进行实验。

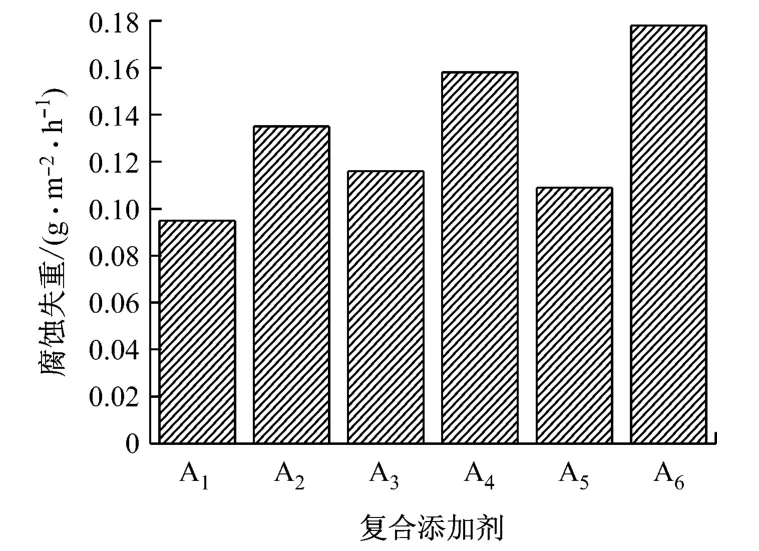

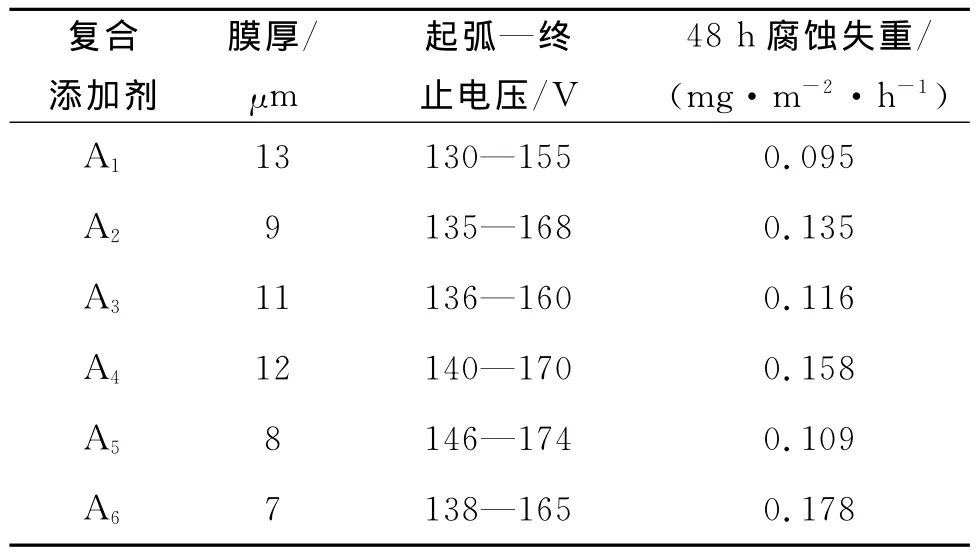

图1为复合添加剂对膜层腐蚀失重的影响。由图1可知:腐蚀速率较小的是A1,A3,A5。

图1 复合添加剂对膜层腐蚀失重的影响

表2为添加剂实验结果。由表2可知:添加了A1,A3,A4的膜的厚度较大,但是添加了A4的膜的腐蚀速率较快;添加剂了A5与A4的膜的厚度相差不大。另外,起弧—终止电压都降低,说明添加剂降低了起弧电压。综合各个因素,确定添加剂为A1,A3,A5。

表2 添加剂实验结果

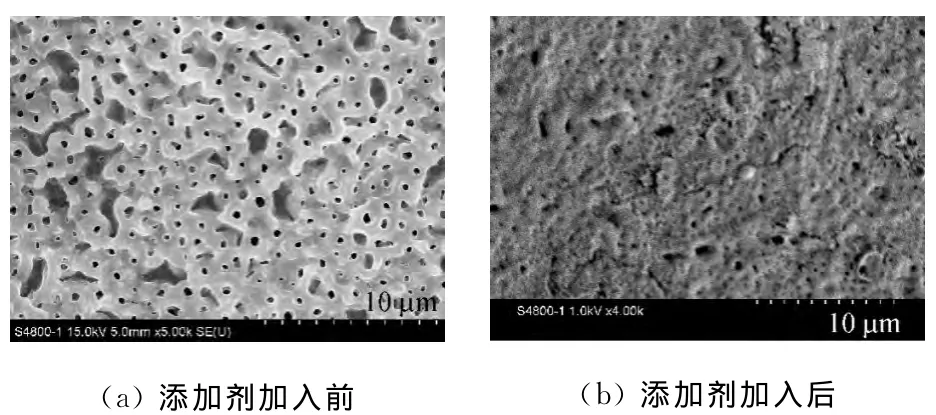

图2为添加剂加入前后氧化膜的SEM图。由图2可知:添加剂加入前氧化膜表面的微孔较多;添加剂加入后氧化膜表面的微孔明显减少。添加剂使孔径变小,膜层更加致密,提高了膜层的耐蚀性。

图2 添加剂加入前后氧化膜的SEM图

2.2 添加Al2O3纳米粉体的研究

在上述最优体系中添加不同质量浓度的Al2O3纳米粉体,为正交实验选择最优的质量浓度范围。并研究Al2O3的加入对膜厚和腐蚀失重的影响,结果如图3所示。

图3 Al2O3对膜厚和腐蚀失重的影响

由图3可知:添加的Al2O3过少,复合膜的厚度较小,耐蚀性较差;若添加量过大,则电解液不稳定,易烧蚀,膜层性能较差。Al2O3在2~4g/L时,腐蚀失重较小,且膜层也较厚,所以Al2O3取2~4g/L为最佳。

2.3 正交实验结果与分析

根据以上分析,选出最优的体系进行正交实验,优化配方。采用四因素三水平的正交实验设计,如表3所示。表3中,A代表硅酸钠与焦磷酸钠(质量比7∶3),B代表复合添加剂,C代表pH调节剂氢氧化钠,D代表Al2O3。

Si-P体系中正交优化出的最优配方是:硅酸钠与焦磷酸钠(质量比7∶3)10g/L,Al2O33g/L,氢氧化钠7g/L,酒石酸钾钠1g/L,双氧水6mL/L,钨酸钠1g/L。

表3 因素水平表

2.3.1 主成膜剂对膜层的影响

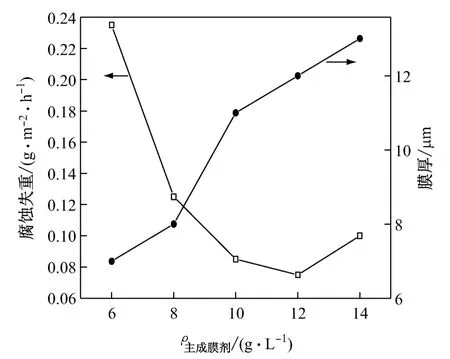

为更加准确地确定各因素的质量浓度,还需要几个补充实验进行单因素分析。当优化出第一个条件后,用这个优化出的最优值来优化第二个条件,依此类推。现先将因素A(主成膜剂)分别对三个指标进行单因素分析,即主成膜剂对膜厚和腐蚀失重的影响,结果如图4所示。

图4 主成膜剂对膜层性能的影响

由图4可知:当主成膜剂的质量浓度增加时,膜层的耐蚀性先变好后变差。这可能是因为陶瓷膜的疏松层变厚。主成膜剂的质量浓度为12g/L时,腐蚀失重最小,并且厚度较大,所以主成膜剂取12 g/L为最好。

2.3.2 氢氧化钠对膜层的影响

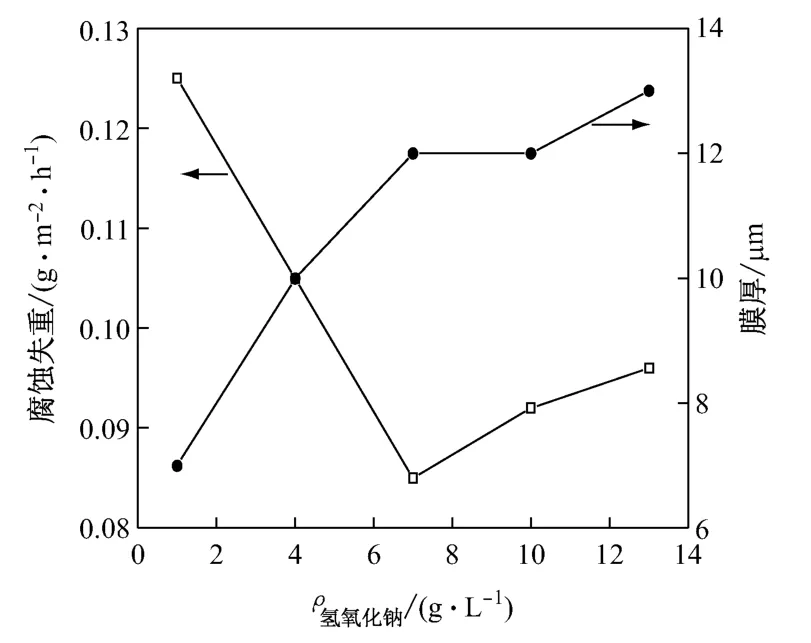

同理对因素C(pH调节剂氢氧化钠)进行分析,结果如图5所示。

图5 氢氧化钠对膜层性能的影响

在确定氢氧化钠的质量浓度时,主成膜剂采用12g/L,再做几个补充实验。由图5可知:当氢氧化钠的质量浓度为7g/L时,膜层的耐蚀性最好,但是膜厚不是最大。这可能是因为在7g/L时,相应致密层厚,表面孔洞少,介质很难进入基体。随着氢氧化钠的质量浓度的进一步增加,虽然膜厚相应增加,但是膜层的耐蚀性降低。这是由于孔洞增多。综合分析,氢氧化钠取7g/L为最佳。

2.3.3 Al2O3对膜层的影响

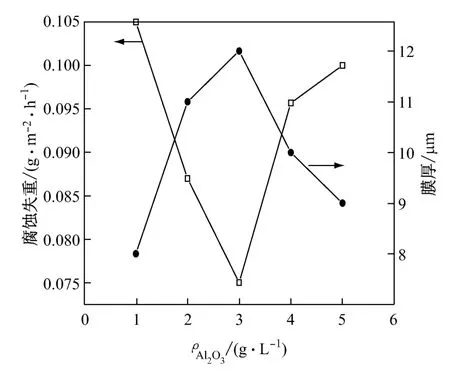

对因素D(Al2O3)进行分析,结果如图6所示。

图6 Al2O3对膜层性能的影响

由图6可知:当Al2O3的质量浓度为3g/L时,膜层的耐蚀性最好。此时膜层的孔洞很少,致密层增厚,腐蚀介质很难进入基体,宏观上表现为膜层的耐蚀性提高。而当Al2O3的质量浓度继续升高时,膜层的质量反而下降。这可能是因为溶液中纳米粉体的质量浓度变高,使电解液不稳定,导致膜层质量下降。综合分析,Al2O3取3g/L为最佳。

2.3.4 添加剂对膜层的影响

由于其他因素的改变也可能引起添加剂的改变,所以也对因素B(添加剂)进行对比实验,结果如7所示。

图7 添加剂的腐蚀失重对比

由于影响膜层性能的主要因素改变,所以添加剂也需要重新确定。由图7可知:A1的腐蚀失重最小,在最终优化出的配方中成为最优添加剂。复合添加剂A1:氟化钠2g/L,丙三醇10mL/L,钨酸钠1g/L。

3 结论

通过以上对各因素的综合分析,最终确定镁合金复合微弧氧化的工艺条件为:Si-P复合体系,硅酸钠与焦磷酸钠(质量比7∶3)12g/L,氢氧化钠7 g/L,Al2O33g/L,复合添加剂A1(氟化钠2g/L,丙三醇10mL/L,钨酸钠1g/L),溶液温度35℃,氧化时间20min。

:

[1]郭洪飞,安茂忠,徐莘,等.镁合金微弧氧化配方的优化及膜层耐蚀性能评价[J].电镀与涂饰,2004,23(6):1-2.

[2]梁军,田军,周金芳.磷酸盐-氢氧化钾溶液中镁合金微弧氧化膜层结构和性能研究[J].电镀与涂饰,2005,24(12):4-5.

[3]张永君,严川伟,赵桂芹,等.压铸镁合金AZ91D环保型阳极氧化电解液配方研究[J].腐蚀与防护,2002,23(4):148-151.

A Research on Composite Micro-arc Oxidation Process for Magnesium Alloy

GU Yun-fei1, WANG Cai-li2, SHAO Zhong-cai2

(1.Shenyang Xinghua Aviation Electric Appliance Co.,Ltd.,Shenyang 110144,China;2.Shenyang Ligong University,Shenyang 110168,China)

A composite micro-arc oxidation electrolyte system with added Al2O3nanometer powders was developed.The optimum conditions were determined as:sodium silicate and sodium pyrophosphate(mass ratio 7∶3)12g/L,sodium hydroxide 7g/L,Al2O33g/L,compound additive A1(sodium fluoride 2g/L,glycerin 10mL/L,sodium tungstate 1g/L),temperature 35℃,reaction time 20min.

magnesium alloy;micro-arc oxidation;Al2O3powder

TG 174

A

1000-4742(2014)04-0039-04

2012-10-29