钢轨伤损的研究分析及管理措施探索

2014-09-15

(天津铁道职业技术学院,天津 300240)

钢轨是轨道交通的主要部件,钢轨与列车的车轮直接接触,其质量的好坏直接影响到行车的安全性和平稳性。轨道交通开通运营后,钢轨就长期处于恶劣的环境中,由于列车的动力作用、自然环境和钢轨本身质量等原因,钢轨经常会发生伤损情况,如裂纹、磨耗等现象,使轮轨接触面的状况进一步恶化,造成了钢轨寿命减少、养护工作量增加、养护成本增加,甚至严重影响行车安全。

一、钢轨主要伤损形式

(一)典型钢轨伤损形式

随着使用时间的增长,受钢轨材质和钢轨工作环境的影响,钢轨不可避免的会产生各种病害。钢轨伤损主要包括钢轨磨耗(波磨、侧磨)、压溃、剥离、接触疲劳、擦伤、锈蚀等。

(二)高速铁路钢轨主要伤损形式

高速铁路钢轨主要伤损形式包括轨头龟裂、压溃、蜂窝状裂紋、尖啸型波磨、焊缝伤损等。

二、钢轨伤损产生的原因分析

列车的运行状态是一个由多种独立运动叠加而成的复杂运动,钢轨承受垂向、横向力、纵向爬行、温度和制动力的作用,因此钢轨病害的产生主要是受钢轨作用力和钢轨材质的影响。爬行力和制动力都是摩擦力,与轮轨材料和车轮垂向载荷有关。

(一)钢轨磨耗

磨耗指钢轨与车轮接触面表层发生磨损,主要包括波浪形磨耗(简称波磨)和侧面磨耗(简称侧磨)。

1.波磨。波磨是钢轨踏面出现规律性高低不平的类似波浪形状的一种不平顺现象(轨头下颚和整个断面保持平直),它是出现于轨道线路上的一种轨头表面缺陷。波磨分为波浪形(长波,波长100~3000 mm,波幅2 mm以内的周期性不平顺)和波纹形(短波,波长约50~100 mm,波幅0.1~0.4 mm的周期性不平顺)两种,如图1所示。波浪形磨耗实质上是波浪形压溃,一般出现在重载运输线的曲线地段;在高速铁路上,主要产生波纹形磨耗,主要发生在直线地段和制动区段。

波磨成因大致可分为两类:第一类,当车辆通过钢轨时会使钢轨产生振动,因振动而引起波磨,也就是动力类成因理论,引起波磨振动的类型有自激振动、共振和反馈振动三类,波磨的波长与轮轨系统中某一或某几种振动形式相关联。第二类为非动力类成因,即接触疲劳理论,该理论认为,即使轮轨作用力为常值,也会因为不均匀塑性流动或磨损等原因而形成波磨,波磨的波长是随机的。

(a)波浪形(长波)波磨

(b)波纹形(短波)波磨

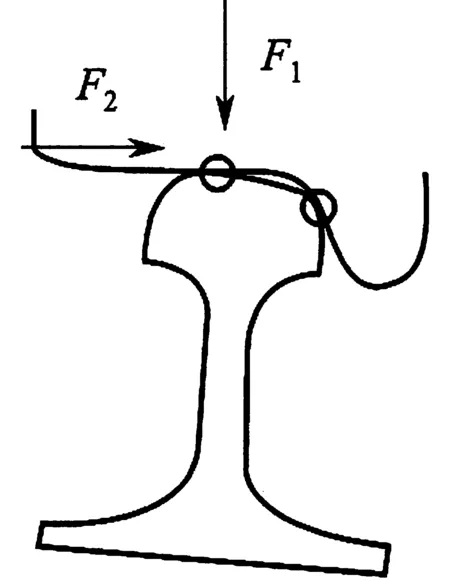

2.侧磨。钢轨侧磨主要是小半径曲线的外股钢轨侧磨和直线区间钢轨交替不均匀侧磨。列车通过小半径曲线时会在外股钢轨出现两点接触的情况,此时侧磨最大,钢轨侧磨如图2所示。

(a)轮轨接触关系

(b)钢轨侧磨

曲线钢轨侧面磨耗主要是由轮缘与钢轨侧面之间的滑动摩擦造成的,其大小取决于轮缘与钢轨侧面之间的滑动摩擦功,即钢轨导向力与摩擦距离的乘积。而影响摩擦距离的因素是轮缘与钢轨接触点的导前值,而导前值又与冲角有关。因此, 就车辆方面的影响因素有车辆的类型、转向架的构造、车辆牵引性能、轴重、复原力矩以及行车速度等;就轨道方面的影响因素有曲线半径、曲线轨距加宽、外轨超高、轮轨游间、轮轨间的摩擦系数以及曲线轨道状态的好坏等。

在提速线路中,直线钢轨出现了钢轨交替不均勾侧磨,其原因是重车在直线区段容易发生蛇行失稳,同时线路存在幅值大于8 mm的方向不平顺会对车轮起到相位整理作用,从而促使交替侧磨的形成。

(二)压溃

钢轨压溃是重载线路的曲线区段经常发生的现象,压溃是轮轨接触压应力使钢轨表面发生塑性变形的一种表现形式,如图3所示。由于承载量大,接触区域小,当钢轨受到机车车辆给予钢轨的压应力和离心力时(如图2中a所示),轨头金属产生塑性流变。发生轨头压溃处的金属常常存在有害夹杂物和元素偏析。

图3 压溃

对于磨耗状态的钢轨,判别钢轨是否发生压溃是以安定极限值作为判据的,即轮轨磨耗后的表面廓形和钢轨材料的安定极限值是决定钢轨是否再发生塑性变形的主要因素。

(三)剥离

剥离是指在交变接触应力作用下,使疲劳裂纹在钢轨表层(次表层)形成扩展至剥落。

轮轨接触应力超过轮轨材料的屈服极限值,材料就会发生塑性变形,在反复载荷的作下,塑性变形会累积增加,在材料的表面或次表面形成微观裂纹。微观裂纹在较大法向和切向应力作用下,将扩大并形成鱼鳞状裂纹分布在钢轨表面上,即“龟裂”现象。如果钢轨表面出现龟裂后不及时处理,则表面裂纹将向钢轨体内沿着运动方向扩展,然后大块剥离。严重时有发展成核伤的可能。

钢轨剥离主要是因为表面摩擦力作用而导致,随着摩擦力的增加,材料表面剥离现象增加,剥离磨屑块增大。

(四)擦伤

擦伤指轮轨接触面发生热机械作用,导致组织产生相变,由珠光体组织转变成马氏体组织。擦伤钢轨一般具有以下特征:擦伤深度0.5~2 mm,长度20~100 mm,宽度30~50 mm。产生擦伤原因主要是因机车车轮发生空转引起。大部分擦伤发生在内燃、电力牵引区段,在大上坡道时也容易擦伤钢轨。

(五)尖啸型波磨

尖啸型波磨产生于高速铁路上,主要在直线区段或大半径曲线上,波长25~80mm。是由车轮滑移造成的。

据德国铁路的统计,尖啸型波磨与运量有关,波磨幅值与运量存在以下关系:

式中 y——波磨幅值(mm)

M——通过总重(t)

C——比例常数,一般取决于钢轨材质,在0.0048~0.0073范围内。

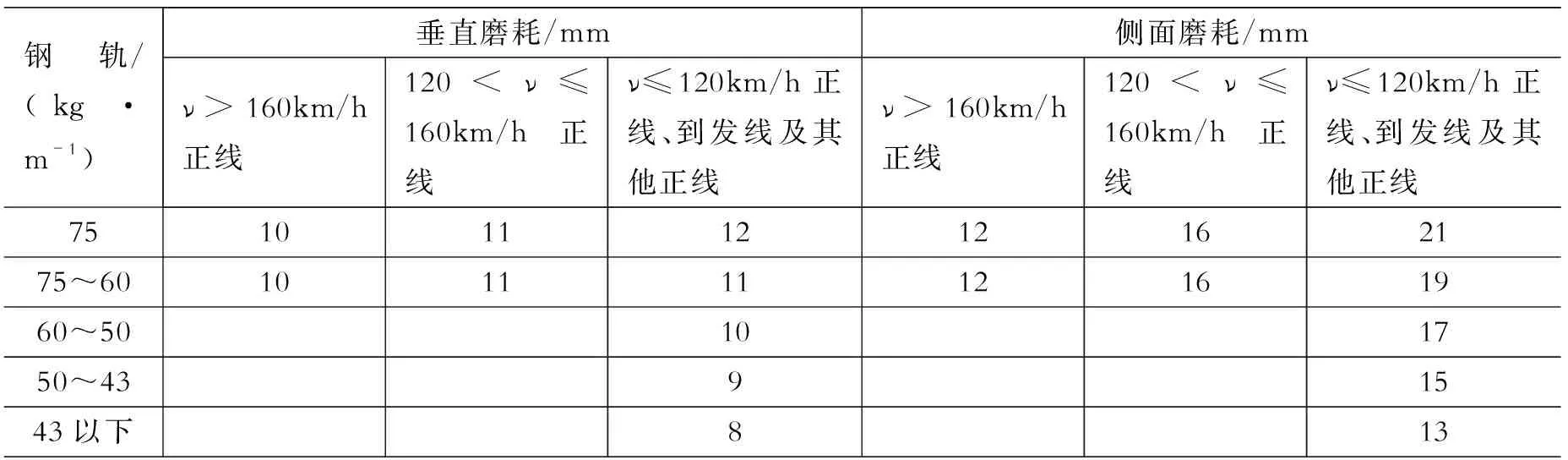

三、钢轨伤损允许范围

钢轨伤损允许范围见表1和表2。

表1 钢轨头部磨耗轻伤标准

注: ①总磨耗=垂直磨耗十1/2侧面磨耗;

②垂直磨耗在钢轨顶面宽1/3处(距标准工作边)测量;

③侧面磨耗在钢轨踏面(按标准断面)下16mm处测量;

④ν为最大速度(km / h)。

四、钢轨伤损有效控制的探讨

为了消除钢轨的波形磨耗、侧磨、肥边和控制钢轨的接触疲劳等病害,恢复轨廓形状,改善轮轨关系,采用对钢轨打磨的方式来达到上述目的。

表2 钢轨头部磨耗重伤标准

(一)钢轨伤损控制方案的探讨

针对钢轨的伤损,大量科研人员曾从轨道结构、线路平纵断面、机车车辆的构造和轴重以及振动、钢轨的成分及强度、钢轨冶炼和钢轨的扎制工艺、钢轨的矫直工艺以及钢轨内的残余应力等方面进行探讨,但效果均不理想。如果采用对钢轨进行打磨,则能够有效地改善轮轨关系,减少由于轮轨关系的恶化而引起的换轨、捣固、镟轮、转向架维修等大量费用,同时还可以改善列车行车条件,减小噪音震动,增加乘客乘坐的舒适度。

钢轨的打磨形式主要分为预备性打磨、预防性打磨和修复性打磨三种。对于新铺设的钢轨在交付验收时对轨面进行一次预备性的打磨,特别是高速铁路,钢轨铺设后,除去钢轨表面的脱炭层或者由于压延在表面产生的损失层而进行的打磨,矫正微小的钢轨轮廓形变和敷设角,修复在钢轨敷设过程中所产生的轨道表面损坏(如运输链擦伤等);对于已经上线的钢轨,预防性打磨可以消除钢轨轻微的裂纹和肥边,消除波峰较小的波浪型磨耗,提高钢轨寿命;修复性打磨主要是消除病害,恢复轨廓形状。

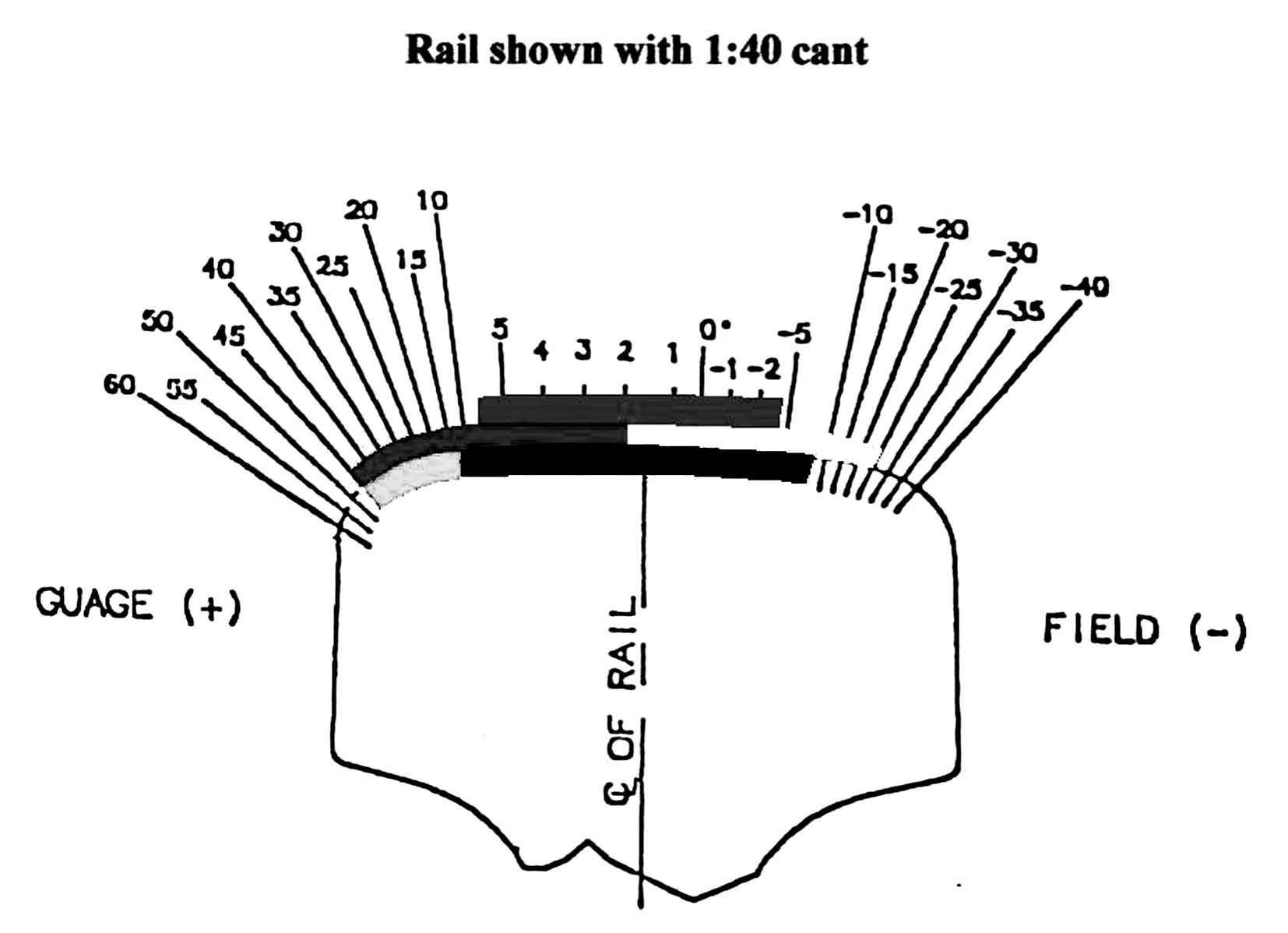

图4中的GAUGE(+)表示钢轨的轨距角一侧(内侧) ,GAUGE(-)表示钢轨的外侧。0°~60°表示从钢轨的中心线0°到偏向钢轨内侧60°范围。相反0°~-40°表示是钢轨中心线的0°到钢轨外侧40°范围。

(二)钢轨打磨工艺方案选择

为了了解大型钢轨打磨设备 _______ 钢轨打磨列车的作业性能和探索钢轨打磨工艺方案的选择,笔者先后到北京、郑州、济南、广州等工务机械段对不同国家的各种钢轨打磨列车进行钢轨打磨试验,现以PGM — 48型钢轨打磨列车为列总结几种常用的钢轨打磨工艺方案,PGM — 48型钢轨打磨列车如图5所示。

图4 轨头打磨区域

1.消除肥边模式:单侧24个打磨电动机头全部布置为内侧45°,速度用12~15km/h,功率55%~70%,主要用于直线和曲线下股肥边超过2mm以上时的打磨,打磨后由于棱角突出须用消除鱼鳞纹模式进行修复,确保打磨后钢轨内侧的弧度圆滑。肥边超过1mm以上时,应用消除鱼鳞纹模式。

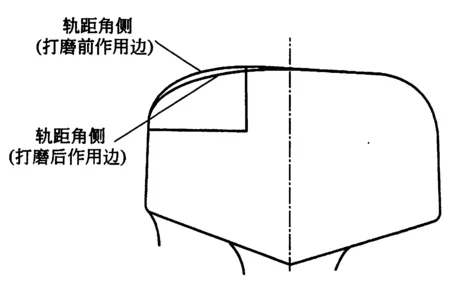

2.消除鱼鳞纹模式:为了削去轨距角范围高的部分,如图6所示,单侧24个打磨电动机均匀分布在内侧20°~内侧45°之间,打磨后轨距角不再与车轮发生接触,一方面使光带趋向中心的0°范围,另一方,也消除了轨距角范围的接触应力,预防和消除了鱼鱗伤的产生和发展。

图6 轨距角侧打磨

3.消除波磨模式:为了消除钢轨顶面一定量的波磨,改善车轮踏面和钢轨接触,单侧24个打磨电动机均匀分布在内侧25°~内侧9°之间。打磨后在轨顶中心形成15~25 mm宽的光带,在消除打磨轨距角产生棱角的同时,可减缓列车的“蛇行运动”。通过控制作业速度,可以使打磨后的钢轨轨面粗糙度不大于6.3μm。 经反复试验,长波打磨速度一般控制在12~18km/h。

4.外侧模式:针对垂直磨耗严重,光带变宽的钢轨,打磨时结合消除波磨模式,将单侧24个打磨电动机分布在外侧15°~外侧30°之间,打磨后光带居中,宽度不超过25mm。实际应用中可以根据钢轨的状况随时进行角度调整,有时钢轨外侧的切削量不需要很大时,可以调整部分打磨电动机角度至内侧,配合消除鱼鳞纹模式进行轨距角的打磨校正。

5.顶面模式:针对钢轨顶面波磨、细小裂纹及鱼鱗伤病害,将单侧24个打磨电动机分布在内侧15°~外侧15°之间,打磨后能有效去除上述病害。

打磨作业时,针对线路的不同状况确定各种模式的打磨遍数,消除不同程度的钢轨病害。

(三)钢轨打磨质量管理控制标准

1.短波,波长在250mm以下、波深0.5 mm以下,全部消除;

2.短波,波长在250 mm以下、波深0.5~1.0mm,残余波深小于0.2 mm;

3.短波,波长在250 mm以下,波深大于1 mm,残余波深不大于0.2 mm;

4.中波,波长在250 mm以上、波深小于1 mm,残余波深小于0.3mm ;

5.中波,波长在250 mm以上、波深在1mm以上,残余波深小于0.4 mm;

6.轨顶形状符合规定要求;

7.表面微裂纹消除;

8.轨顶打磨带较平直,无明显宽窄不直,无明显棱角;

9.轨顶表面无严重发蓝现象;

10.表面粗糙为12.5;

11.打磨车速和打磨遍数:

(1)打磨时,车速范围5~6 km / h ,单线长大隧道6~7 km / h ;

(2)波磨轨的打磨遍数根据波深而定,一般粗略计算为:

打磨遍数 = 波深 / (0.1×平均每遍打磨量)

五、结语

合理进行钢轨伤损的研究分析及管理,可以延长钢轨使用寿命,延长钢轨更换周期,降低钢轨使用成本;改善轮轨接触关系,降低轮轨动荷载,提高列车运行的平稳性和乘客的舒适性;降低轮轨噪声,减少对轨道结构和机车车辆的损伤,降低轨道线路和机车车辆的维修成本。

参考文献:

[1]汪奕.钢轨打磨列车[M].北京:中国铁道出版社,2008.

[2]许玉德.轨道交通工务管理[M].上海:同济大学出版社,2007.