大规格调质材残余应力测试分析及稳定调质工艺

2014-09-13孙雪翠

孙雪翠, 李 艾

(北满特殊钢有限责任公司, 黑龙江 齐齐哈尔 161041)

北满基地针对42CrMo系列≥Φ500mm出口调质材,委托中国一重质量处携带进口红外线应力仪进北满基地现场进行残余应力测试。在对实际数值分析之前,首先从理论上分析热应力与组织应力分布特点以及影响热处理内应力的主要因素,然后根据实际应力测试数值并结合实际调质工艺,分析实际轴向、切向应力数值偏差较大产生的原因,以及明确用户锯切时夹锯及锯切至心部产生炸裂的原因,进一步从应力分布角度出发找出调质工艺存在的不足并完善调质工艺,同时针对退货消应力的出口才,合理制定出消应力回火挽救工艺,为今后稳定大规格锻件调质工艺奠定扎实的科学理论基础。

1 应力分布特点

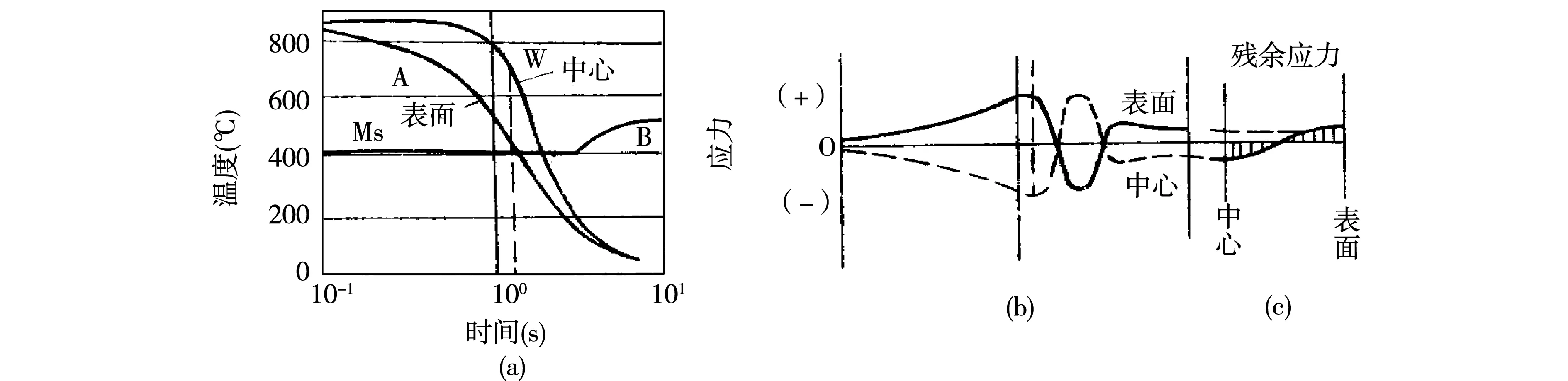

1.1 热应力分布特点:

表层的轴向、切向均为压应力、心部为拉应力。

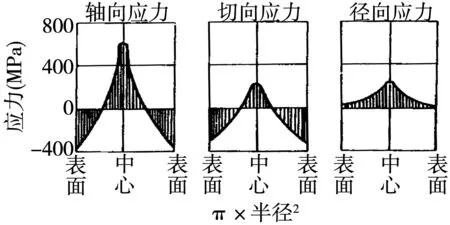

图1是Φ44低碳钢圆棒加热到相变点以下冰水冷却时内应力的分布曲线,表示了三个应力,即轴向应力、切向应力、径向应力在断面的分布情况。从图中可以看出:径向应力为拉应力,心部最大,表面等于零,通常其数值很小,一般可不予考虑;而重要的是轴向应力和切向应力,这两种应力的分布特点相同,都是表面为压应力,心部为拉应力。但是心部的轴向拉应力比切向应力要大得多,这正是残余热应力的重要特征。这种很大的心部轴向拉应力,往往是大型轴类零件产生横裂的主要原因。

图1 0.3%C的碳钢圆棒(Φ44)770℃冰水淬火时的残余应力

1.2 组织应力分布特点:

表层的轴向和切向应力均为拉应力、心部呈现压应力分布,如图2。

图2 圆柱试样快冷时组织应力的变化

图3是镍的质量分数为16%的Fe-Ni合金圆柱试样淬火后截面的应力分布。该合金的Ms点为300℃。试样经900℃奥氏体化后缓慢冷却至330℃之前不发生其它相变,缓冷的目的是避免热应力的影响,而后再在冰水中快速使之完全淬透。因此测得的应力可以认为是单纯的因组织应力产生的残余应力。与图1比较,组织应力的分布与热应力刚好相反,即在表层的轴向和切向应力均为拉应力、心部呈现压应力分布。径向应力在表面为零、心部呈压应力分布,与热应力情况相反,表层的切向拉应力值大于轴向拉应力值,这正是组织应力的一个重要特征。这种靠近表层的较大的切向应力往往是零件纵裂的主要原因。

图3 Ni的质量分数16%的Fe-Ni合金钢圆柱试样(Φ50mm)自900℃缓冷至330℃,然后在冰水中急冷的残余应力分布

1.3 截面组织差异引起的内应力

淬火时由于钢的淬透性和水油的冷却能力的限制,往往不可能把锻件全部淬透,淬火后获得的是表层为马氏体,心部为珠光体类型的组织。这是由于这两种组织上的比容不同,在交界处的外面淬透层中产生压应力,而在里面的心部产生拉应力。当冷却速度加快,由于这种淬透层与心部的比容差较大而在交界处附近产生很大的内应力,即随着冷却速度加快在交界处附近的压应力和拉应力都有显著增大的倾向,同时交界处里面的心部拉应力值增大的趋势明显高于交界处外面的淬透层中的压应力增大的趋势。在实际生产中,锻件内总是同时产生两种或三种基本内应力,所以实际锻件热处理后的残余应力是几种基本内应力叠加的结果。叠加后的残余应力分部情况是很复杂的,与锻件钢种、尺寸、淬火温度、冷速具体参数密切相关。

2 影响热处理内应力的主要因素

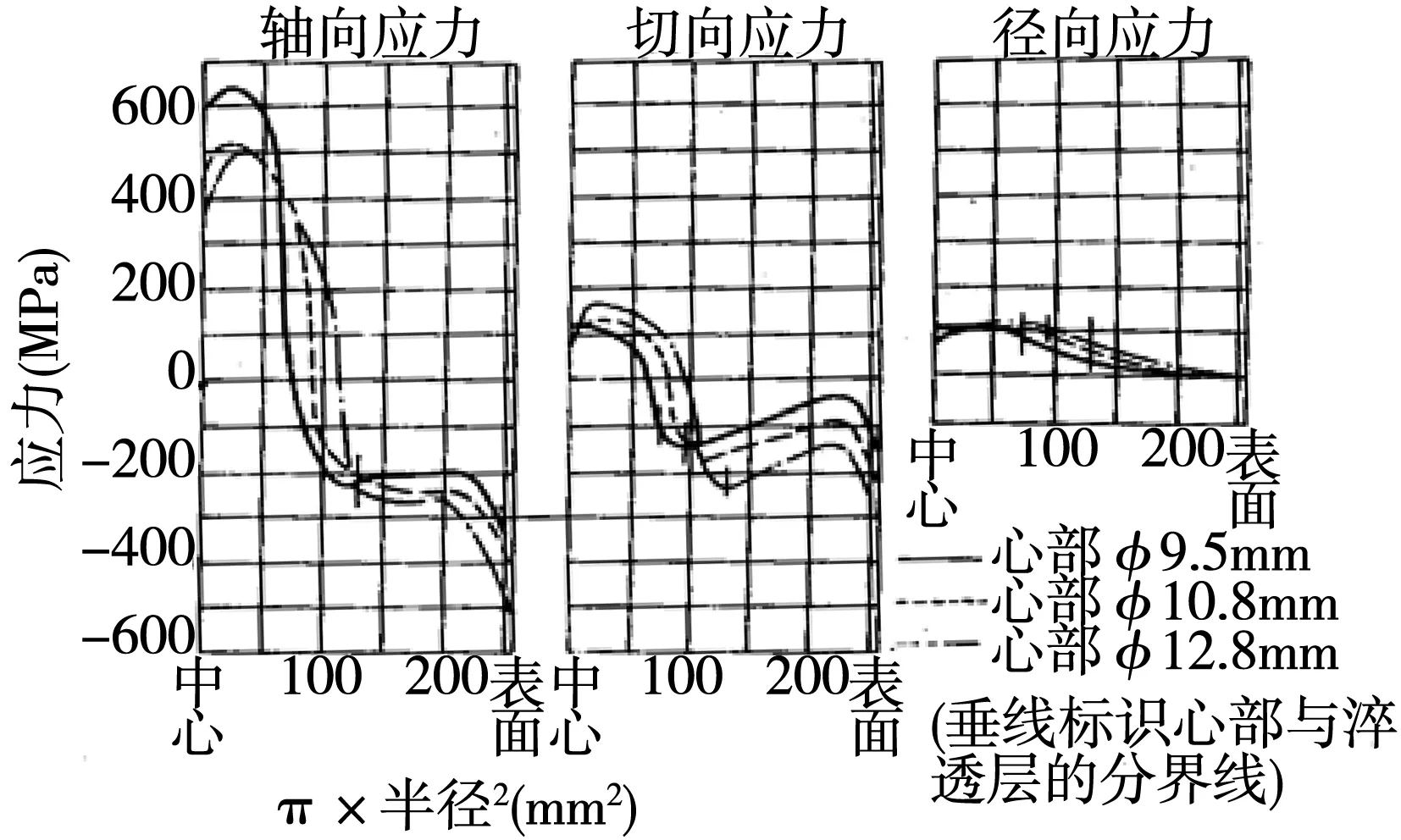

2.1 心部未淬透情况下的残余应力。

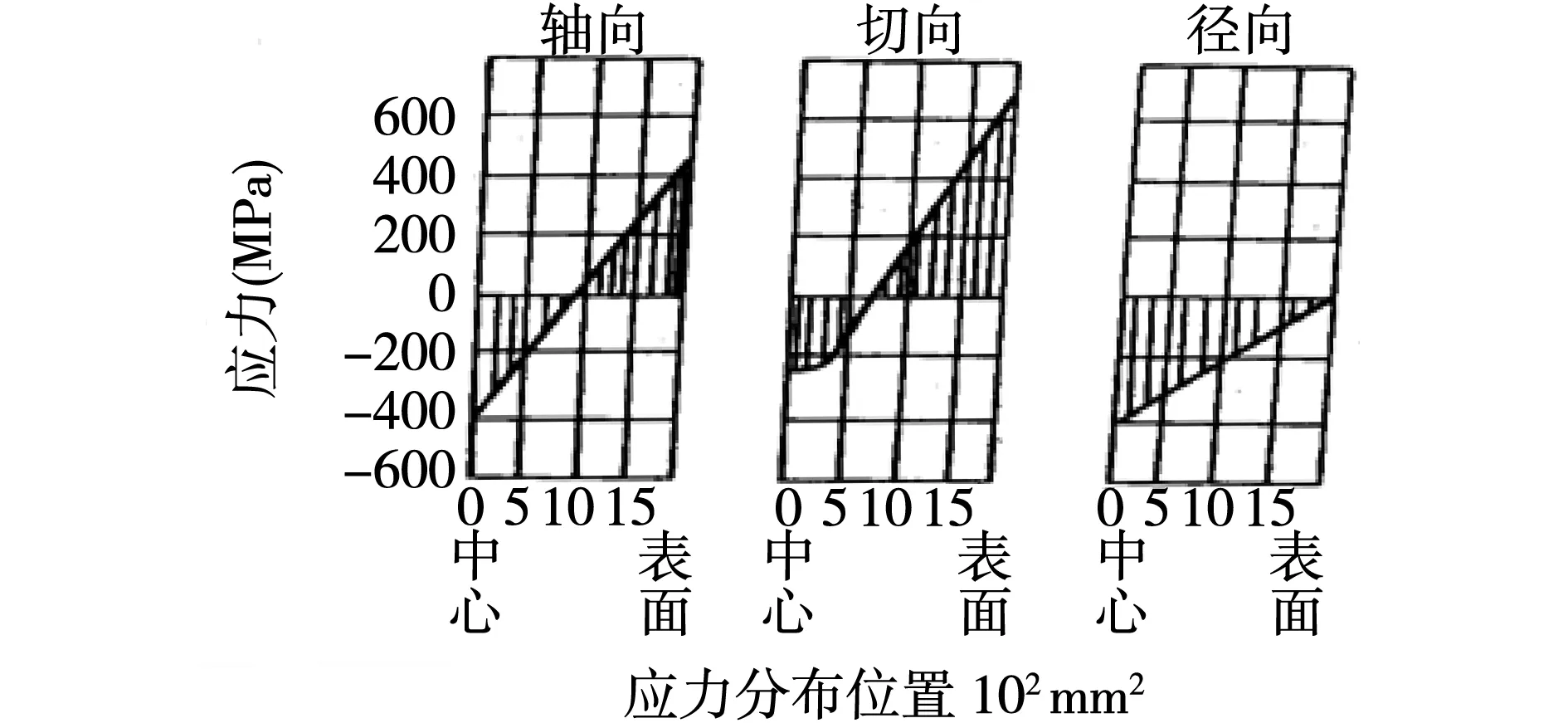

图4和图5是直径18mm高碳钢圆柱试样水淬和油淬获得不同淬透层(即不同大小的的未淬透心部)时热处理残余内应力的分布曲线。从轴向应力分布曲线上可以看出,当淬透层减小,即心部增大时,表面压应力区的范围减小,数值增大。与此相反,心部拉应力区的范围增大,数值减小。但是,当淬透层很小,心部很大,以至于淬透层中混有珠光体组织的时候,由于淬透层和心部的比容差减小,由组织差异而引起的内应力也就减小,因而这时应力并不明显增加。另外,从轴向应力和切向应力曲线的比较来看,随着淬透层减小,心部增大,轴向应力和切向应力数值之差缩小。总之,在未淬透的情况下,内应力分布是热应力类型的,表面淬透层中产生的是压应力,因而表面淬裂的倾向性较小。但是,这时心部产生的是拉应力,而且当淬透层很深而心部很小时,心部拉应力区范围很小,数值很大,同时轴向应力与切向应力数值之差增大,这时容易从心部产生破裂而引起横断。以上是从小直径试样得出的结论,当工件直径增大时,内应力的分布规律也是如此,只是应力的数值会进一步增大。

图4 1.0%C,02.%V钢圆柱(Φ18)800℃水淬后的热应力与心部大小之间关系

图5 0.7%碳钢圆柱体(Φ18)900℃油淬后的热处理应力与淬硬层厚度之间关系

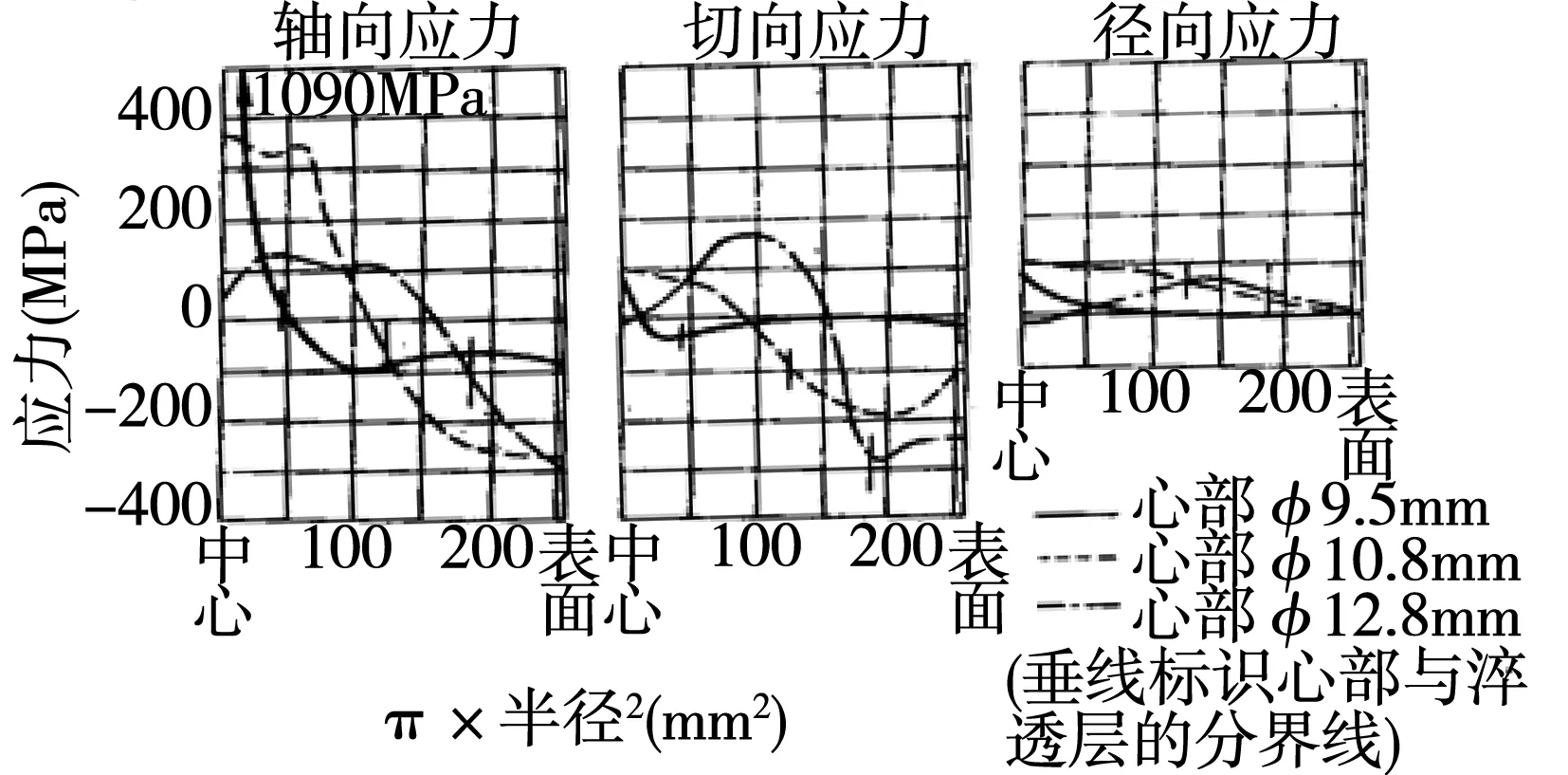

2.2 心部淬透情况下的残余应力

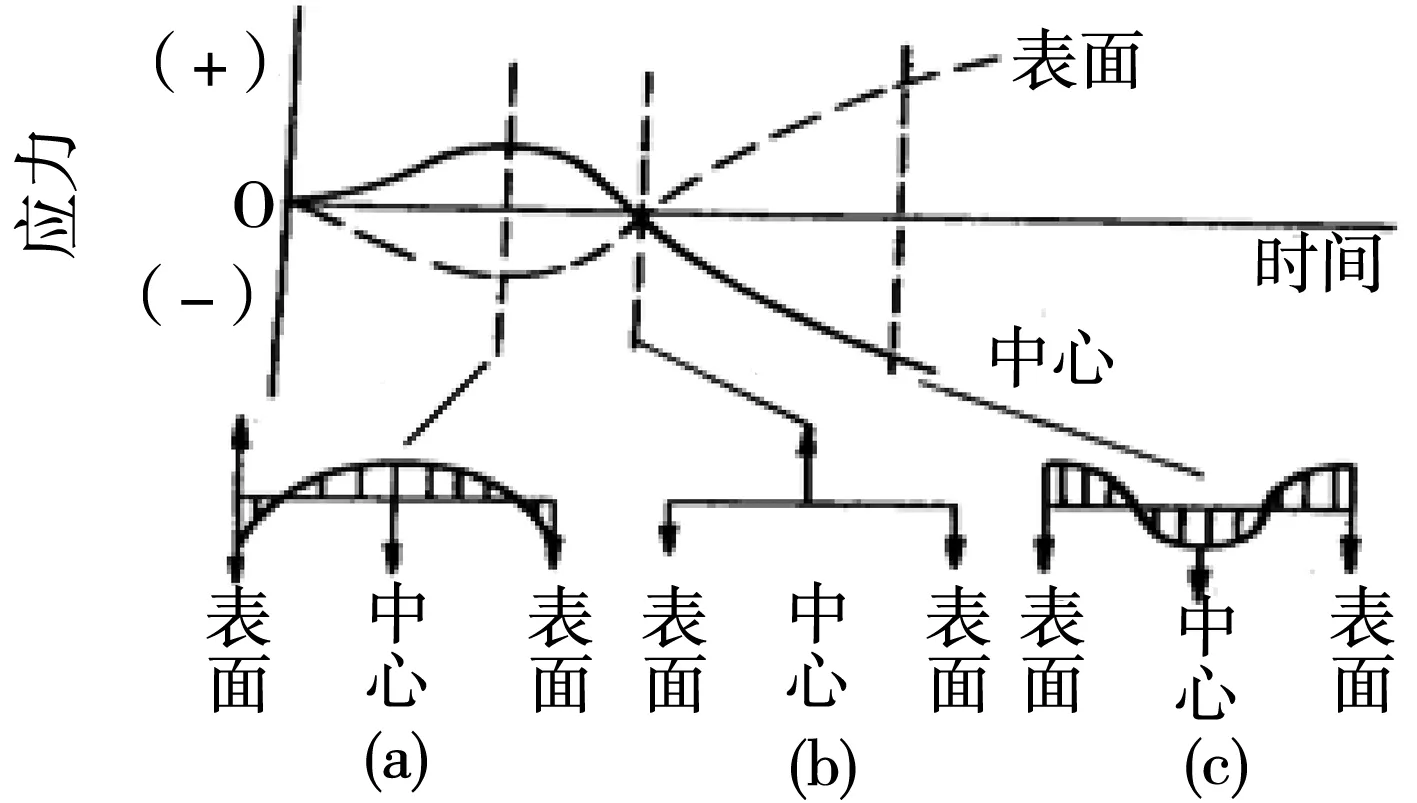

图6是低碳合金钢圆柱试样(Φ10mm),淬火时热处理应力变化和残余应力分布。由图可见,表层和心部都进行马氏体相变。冷却初期,由于表层和心部存在温差而产生热应力。温度降低到Ws后,表层立即发生马氏体相变体积膨胀,表层的应力状态发生急剧变化,由拉应力向压应力迅速转化,当马氏体相变向心部进展时,由于心部的体积膨胀,使表层的压应力显著减小进而内应力发生反向。冷却最终的表层变为拉应力,心部为压应力的残余应力分布。当锻件是完全淬透的情况下,残余应力的分布主要是由热应力和组织应力叠加的结果。其中,当锻件直径较小时,叠加后的残余应力的分布是组织应力类型的(表层受拉,心部受压),说明这时组织应力是主要的; 当直径增大时,残余应力将逐渐变为热应力类型,这说明,随着工件直径的增加,热应力的作用越来越大,这时锻件中离表面一定距离的中间部分(淬透层与心部过渡区)出现切向应力和轴向应力的峰值,而且往往是轴向应力大于切向应力,所以不太大的圆柱形锻件淬透时,往往容易形成纵裂。同时,由于规格增大,由于冷却速度急剧增加,在淬透层与心部过渡区也极易引起横向炸裂。

图6 低碳合金钢(C0.22%,Cr1%,Mo0.45%)圆柱试样(Φ10mm)淬火时心部淬透情况的热处理应力变化

2.3 钢种的影响

随着钢中碳质量分数的增加,组织应力的作用增强,而热应力的作用减弱。钢中加入合金元素不仅可提高钢的高温强度而且可以提高过冷奥氏体的稳定性,降低钢的临界冷速,使工件可以采用油淬。同时,提高钢的高温强度,使钢在高温状态下的塑形变形量减小,使热应力的数值降低,而组织应力的影响相对增强。但合金元素使钢的导热性下降,在加热或冷却速度相同时,促使钢的热应力增大,所以合金钢的加热速度不能太大。

2.4 淬火温度与冷速的影响

冷速愈大,锻件中的内外温差愈大,热应力增加。对大件因其残余应力本来就是热应力型分布,增加冷速,将使其表面的压应力值和心部的拉应力值增加。因此,在满足力学性能要求的情况下应尽量减小冷速。淬火温度愈高,锻件与介质之间的温差愈大,热应力随之增加。因此淬火温度的提高从应力的角度来看是不利的。实际热处理时,由于淬火温度的变动范围较窄,应力值的增加有限,更重要的是由于淬火温度的提高引起过热,使材料的强度下降,因此过热时容易引起断裂。此外,提高淬火温度将使奥氏体的合金程度增加,并使其晶粒长大,因而奥氏体的稳定性增加,最后导致在淬火冷却时残余奥氏体数量的增加,而残余奥氏体常温分解又是置裂的主要原因之一,所以对淬火温度严格加以控制是非常必要的。热处理过程中产生的应力是不可避免的,而且往往是有害的。但我们可以控制热处理工艺尽量使应力分布合理,就可将其有害程度降低到最低限度。

3 实测应力数值分析:

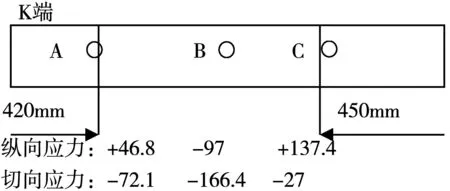

3.1 13303080192 1-1 Φ575

3.1.1 应力数值

3.1.2 分析

3.1.2.1 该支锻材在次表面(淬透层与心部的交界处)应力状态最佳,即轴向应力与切向应力差别较小,说明淬火冷却速度较合适,回火较充分(理想的应力范围为+20~200Pa),实际应为 (+不超过屈服强度的10%)~(-200)Pa之间。

3.1.2.2 该支料两端轴向为拉应力,原因是由于规格偏小,两端在入水前料温降得偏快,实际料温与水温温差小,两端冷却速度偏慢,在次表面还存在一部分热应力型应力,即轴向表现为较低的拉应力值。

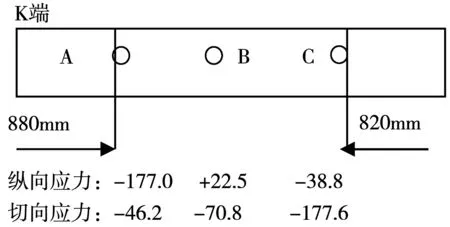

3.2 13303160532 1-1 Φ600

3.2.1 应力数值

3.2.2 分析

3.2.2.1 非K端轴向拉应力较大,是由于调质时采用井式炉装炉, 非K端为淬火夹台端,加热时由于考虑1区附近有烟道,此处影响温度,因此制定工艺时将此处温度提高10℃(实际执行时上端烧至880℃、下端烧至855-860℃,实际上端比下端高20-25℃),由于此处淬火温度提高,与水之间的温差增大、规格大淬不透,仍属于热应力型的,热应力随之增加。即次表层内轴向拉应力数值高于切向压应力数值,由于水温为42℃冷却速度较慢,次表层内的压应力数值较小,可推断出心部的拉应力峰值不会很高,因此不会产生横裂。

3.2.2.2 K端轴向应力为拉应力,是由于此端为先入水端,在入水前端头料温稍有降低(由于井式炉出炉至入水总时间比卧式炉出炉至入水时间短,端头温降幅度相对偏小),实际料温与水温温差小,此端冷却速度偏慢,在次表面也存在着一部分热应力型应力,即轴向表现为一定的拉应力值。

3.2.2.3 与1#材相比,淬火工艺与回火工艺均相近,只是该支料比1#材规格大,因此,体现出轴向应力与切向应力最大值均比1#材高,符合理论分析(当工件直径增大时,内应力的分布规律与小直径相同,只是应力的数值会进一步增大)。改进措施:针对井式装炉,在工艺制定方面,在淬火冷却前增加一段预冷工艺,进一步减小次表层的轴向拉应力,促使应力分布进一步合理。

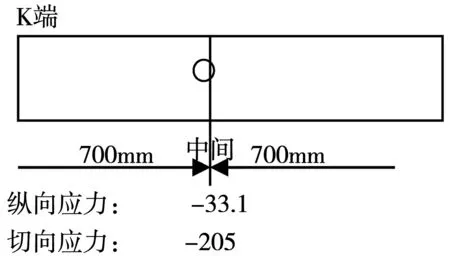

3.3 12303081716 1-1 Φ700

3.3.1 应力数值

3.3.2 分析

3.3.2.1 由于该支料水温降低(降低水温是提高冷却速度的方法之一),淬火冷却速度加快,以及回火后水冷可以看出:a由于规格为Φ700mm,规格较大,入水前两端降温较慢,再加之水温降低,从而进一步提高淬透层,使其两端次表面的压应力值增加幅度较大(符合理论分析),同时也意味着心部拉应力值也在大幅度增加。b中间锻相对来说,由于规格比1#材Φ575mm大,中间段冷却速度偏慢,只有切向为压应力,轴向还表现为拉应力。

3.3.2.2 从回火后水冷角度看,在很大程度上增加了次表面压应力值,从而使次表层以里的心部拉应力值增加幅度更大,从理论上分析,应为部分残余奥氏体转变为马氏体引起。

3.3.2.3 综合上述两条原因,次表层内压应力增加,同时轴向与切向应力差值明显增加,是由淬火冷却及回火冷却不当共同作用的结果。

3.3.3 改进措施

3.3.3.1 提高水温,针对大规格锻材从应力分配合理角度及防止出现淬火裂纹看,合适的水温应控制在40-50℃。

3.3.3.2 降低回火冷却速度,采用炉冷或空冷方式(从理论上分析不会引起次表层内压应力增加),具体冷却方式根据规格而定;若考虑回火脆性,从应力分布角度看,水冷时间不易过长,从该支料应力情况看回火后水冷时间偏长,从理论看,水冷至400-450℃后空冷可有效较小应力并改善应力分布,同时增加补充回火。

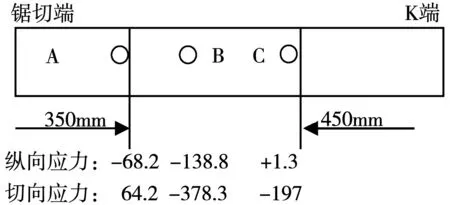

3.4 12303161284 1-1 Φ730

(与5为同一支材)

3.4.1应力数值

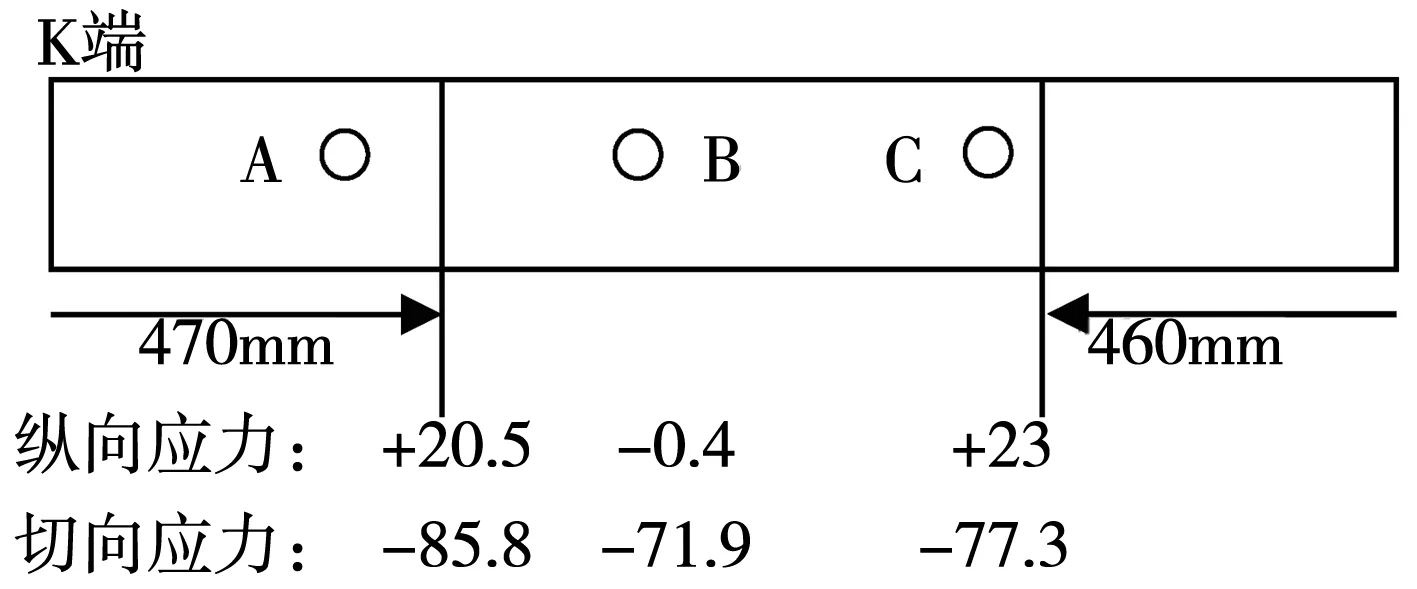

3.5 12303161284 1-1 Φ730

(与4为同一支材)

3.5.1 应力数值

3.5.2 分析

3.5.2.1 锻材4与5为同一支材,与3规格相近,不同的是增加了两次水冷,即延长水冷时间。可以看出:

(1)次表面压应力值明显增加,同时轴向应力与切向应力差值与5#材相比进一步增加(符合理论分析)。

(2)A端切向为拉应力,初步认定为是由于锯切后应力释放引起。

(3)C端由于压应力偏大,若锯切也极易产生夹锯现象。

(4)随着次表层压应力数值增加,可推出次表层向里的心部拉应力数值也随之明显增加,且增加的幅度很大。

3.5.2.2 从回火后水冷角度看,在很大程度上增加了次表面压应力值,从而使次表层以里的心部拉应力值增加幅度更大,从理论上分析,应为部分残余奥氏体转变为马氏体引起。

3.5.2.3 综合上述两条原因,次表层内压应力增加,是由淬火冷却及回火冷却不当共同作用的结果。

3.5.3 改进措施

3.5.3.1 缩短水冷时间,从目前稳定的工艺看,尤其是≥Φ600mm锻材,根据经验水冷结束后表面瞬时温度不能低于170℃,入油返热温度不得低于250℃。

3.5.3.2 提高水温,针对大规格锻材从应力分配合理角度及防止出现淬火裂纹看,合适的水温应控制在40-50℃。

3.5.3.3 降低回火冷却速度,采用炉冷或空冷方式(从理论上分析不会引起次表层内压应力增加),具体冷却方式根据规格而定;若考虑回火脆性,从应力分布角度看,水冷时间选择要合适不易过长,从该支料应力情况看回火后水冷时间偏长,从理论看,水冷至400-450℃后空冷可有效小应力并改善应力分布,同时增加补充回火。

3.6 12303160479 1-1-2 Φ853

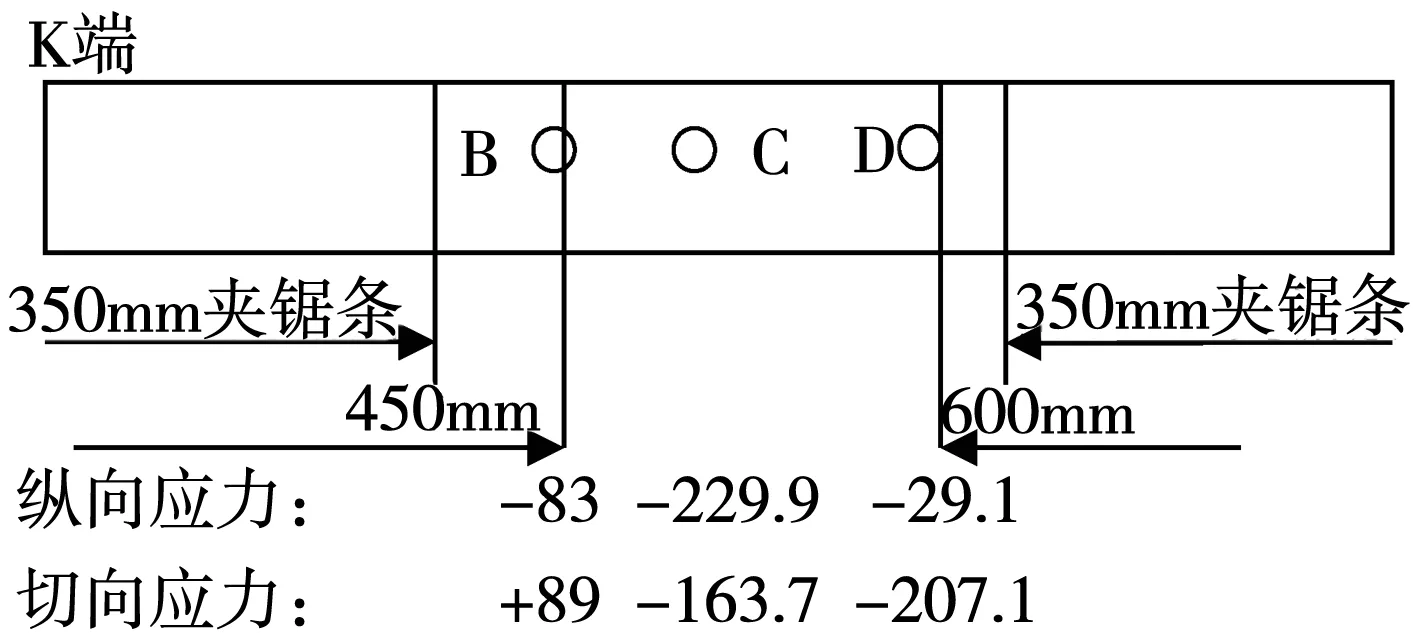

3.6.1 应力数值

3.6.2 分析

3.6.2.1 进一步延长水冷时间并进一步降低水温。可以看出:

(1)由于冷却速度加快,次表层内压应力值明显增加,由于规格大,没有Φ700mm增加明显,同时也意味着心部拉应力也在明显增加,且增加幅度很大。

(2)D端夹锯是由于此处压应力过大引起(原则是压应力不允许超过200MPa),同时心部拉应力数值也明显大幅度增加,当表面压应力及心部拉应力增加到一定程度时,在淬透层内锯切易夹锯,当切到心部时,由于心部强大的轴向拉应力释放极易产生从心部往外炸裂(这与国外用户反馈的现象相符)。

(3)B端切向为拉应力,初步认定为是由于锯切后应力释放引起(测试点离锯口较近)。

3.6.2.2 从回火后水冷角度看,在很大程度上增加了次表面压应力值,从而使次表层以里的心部拉应力值增加幅度更大,从理论上分析,应为部分残余奥氏体转变为马氏体引起。

3.6.2.3 综合上述两条原因,次表层内压应力增加,是由淬火冷却及回火冷却不当共同作用的结果。

3.6.3 改进措施

3.6.3.1 提高水温,针对大规格锻材从应力分配合理角度及防止出现淬火裂纹看,合适的水温应控制在40-50℃。

3.6.3.2 降低回火冷却速度,采用炉冷或空冷方式(从理论上分析不会引起次表层内压应力增加),具体冷却方式根据规格而定;若考虑回火脆性,从应力分布角度看,水冷时间选择要合适不易过长,从该支料应力情况看回火后水冷时间偏长,从理论看,水冷至400-450℃后空冷可有效较小应力并改善应力分布,同时增加补充回火。

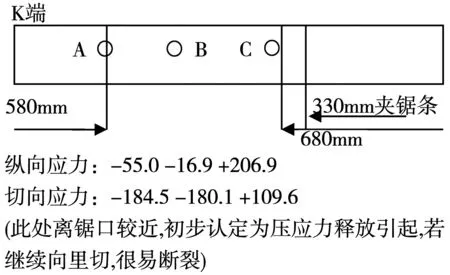

3.7 12303160479 1-2 Φ853

(卧式炉装炉)

3.7.1 应力数值

3.7.2 分析

3.7.2.1 从进一步延长水冷时间并进一步降低水温。

(1)由于冷却速度加快,次表层内压应力值明显增加,由于规格大,没有Φ700mm增加明显,同时也意味着心部拉应力也在明显增加,且增加幅度很大。

(2)C点330mm处夹锯是由于此处压应力过大引起。

(3)AB两点若由于次表层压应力较大,锯切时也会产生开始夹锯,切到中心产生炸裂现象。

3.7.2.2 从回火后水冷角度看,在很大程度上增加了次表面压应力值,从而使次表层以里的心部拉应力值增加幅度更大,从理论上分析,应为部分残余奥氏体转变为马氏体引起。

3.7.2.3 综合上述两条原因,次表层内压应力增加,是由淬火冷却及回火冷却不当共同作用的结果。

3.7.3 改进措施

3.7.3.1 缩短水冷时间,从目前稳定的工艺看,尤其是≥Φ600mm锻材,水冷结束后表面瞬时温度不能低于170℃,入油返热温度不得低于250℃。

3.7.3.2 提高水温,针对大规格锻材从应力分配合理角度及防止出现淬火裂纹看,合适的水温应控制在40-50℃。

3.7.3.3 降低回火冷却速度,采用炉冷或空冷方式(从理论上分析不会引起次表层内压应力增加),具体冷却方式根据规格而定;若考虑回火脆性,从应力分布角度看,水冷时间选择要合适不易过长,从该支料应力情况看回火后水冷时间偏长,从理论看,水冷至400-450℃后空冷可有效较小应力并改善应力分布,同时增加补充回火。

4 通过应力测试挽救措施

针对因夹锯等退库的42CrMo系列大规格调质材,通过应力测试挽救措施为:由于次表层内的压应力值过大,必须进行重新回火。

4.1 确定重新回火温度

由于42CrMo系列调质材回火温度均在660~680℃,因此,选择630~640℃,在保证力学性能及应力消除上该温度较合适;

4.2 确定重新回火保温时间

表面应力值较大,保温时间要充足,仍采用性能回火4h/100mm或适当增加。

4.3 回火后降温速度

采用≤25℃/降至300℃以下,Φ700mm以下降至200-250℃。

5 结论

5.1 影响应力分布不合理

即次表层内压应力过大(隐藏着心部向拉应力也随之过大,且规格越大表现得越明显)及次表层中轴向与切向应力数值偏差大的主要原因是:一方面,淬火冷却工艺不当引起,即冷却水温偏低、时间偏长;另一方面,回火后快冷(水冷)及水冷时间偏长(其中回火后水冷应为主要原因),最终体现在淬透层与心部的交界处以外的压应力数值增加较多,交界处以里的拉应力尤其是轴向拉应力也隐藏着会大幅度增加(应力仪无法测量心部拉应力,只是用表层的压应力数值来衡量),锯切时,淬透层以内由于较大的压应力极易引起夹锯现象,当切到心部时由于心部较强的拉应力释放从而导致开裂。因此,今后在制定调质工艺时,因此,今后在制定调质工艺时(包括正回火),不仅要达到较好的综合机械性能,同时,还要达到良好的应力分布状态(包括加热、淬火冷却速度、回火时间、回火后冷却速度、出炉温度等以及回火后快冷的终冷温度及补充消应力回火等)。

5.2 另外,淬火温度实际温度波动范围较窄,不是影响应力分布的主要因素,但对井式炉装炉根据炉体特性及从下至上的冷却特性,今后在加热保温结束后需增加一段预冷工艺,进一步减小热应力值。

5.3 通过与测试人员交流并结合实际测量的数据分析,次表层最合适的应力范围为+20~200Pa,实际应为 (+不超过屈服强度的10%)~( -200)Pa之间,当次表层压应力数值接近甚至超过200Pa,则次表层里面的心部拉应力尤其是轴向拉应力值会更高,当外界施加载荷如锯切,就会出现淬透层内夹锯切至心部会引起开裂现象,因此,针对未淬透的大锻件用测量次表层的应力数值尤其是压应力数值作为参考数值来衡量心部拉应力增大的趋势,是非常科学和符合实际的。

[1]赵连城,金属热处理原理[M].哈尔滨工业大学出版社,1987.

[2]康大韬等,大型锻件材料及热处理[M].北京:龙门书局,1998.

[3]王健,金属学与热处理[M].机械工业出版社,1980.