提高转炉脱磷效率的技术实践

2014-09-13徐维利

徐维利

(西林钢铁集团有限公司, 黑龙江 伊春 153025)

西林钢铁集团有限公司炼钢总厂主要生产品种为HRB400E、Q235B、Q195等,随着产能不断提高,生产节奏不断加快,对转炉终点命中主要影响因素就是P元素控制不稳定,影响终点命中率,限制了产能的充分发挥。经过工艺技术优化,使转炉脱磷效率大幅度提高,一倒命中率达到75%,确保转炉冶炼周期缩短,产能得到释放。

1 影响转炉脱磷率的主要问题

1.1 铁水条件

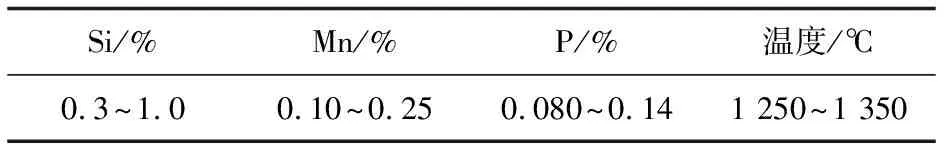

表1 铁水条件

1.2 存在问题

转炉原料铁水中Si的质量分数较高、波动大且带渣量较大;石灰质量不理想等因素造成转炉吹炼过程及吹炼终点炉渣中SiO2的质量分数高平均(25%),导致炉渣碱度偏低平均(R<2.0),以及化渣效果不理想致使转炉冶炼过程一倒脱磷率低,甚至发生“回磷”现象,使补吹时间较长,石灰消耗高造成吹损及耗氧量偏大、同时也使生产节奏受到限制、生产成本降低。

2 冶炼过程影响脱磷因素分析

针对上述问题,转炉工序组织专业技术人员进行攻关活动,针对渣系的形成过程和转炉冶炼操作过程进行了大量的针对性试验和系统的研究,通过对冶炼过程各阶段的钢样及渣样分析,发现存在以下几点因素影响转炉脱磷率。

(1)冶炼前期石灰渣化缓慢不能形成良好碱度利于脱磷的炉渣,且铁水中硅的质量分数偏高,炉渣中SiO2的质量分数偏高,造成炉渣碱度偏低,脱磷率偏低。

表2 冶炼过程炉渣成份(各50炉数据) /%

从表2中可看出在冶炼不同时期炉渣中FeO的质量分数均处于较低水平,渣中SiO2的质量分数较高、CaO的质量分数较低导致冶炼各阶段R偏低,继而使一倒脱磷率处于较低水平甚至一倒磷的质量分数高于入炉铁水磷的质量分数即产生“回磷”现象,是一倒脱磷率较低的主要原因。

(2)冶炼过程温度控制不稳定对转炉脱磷率的影响。由于高炉铁水存在混铁炉兑入转炉和“一罐到底”工艺制度并行,转炉入炉铁水温度不稳定,同时铁水含硅量波动较大,造成冶炼前期及终点温度控制稳定性差,对脱磷的热力学条件影响较大。

(3)冶炼终点碳控制不稳定,单纯追求高拉碳操作,一倒碳的质量分数波动大0.08%~0.30%,会影响脱磷的稳定性。

(4)铁水带渣量大,达到1.5%。大量酸性渣入炉,一方面降低炉渣碱度,同时不利于前期石灰快速成渣,影响前期炉渣碱度的提高。

3 工艺改进及优化

(1)每炉要求取铁样,并测量铁水温度,为转炉造渣材料及冷却剂的加入量达到标准化,严格执行转炉装入制度,使装入量稳定,为操作稳定、热平衡的控制稳定奠定基础。

(2)提高关键岗位员工操作水平,强调操枪工过程枪位控制和化渣意识,摒弃原来保守的以“不喷溅、吹炼平稳”为原则操作上的错误意识。

(3)操作模型的修改和制定,针对低Si铁水(<0.40%)、中Si铁水(0.40%~0.80%)和高Si铁水(>0.80%)做出氧枪枪位及流量的调整,使操作更趋于简洁合理化。主要以提高过程渣中FeO为主导思想,强调冶炼过程和吹炼终点前的化渣操作,及终点的深枪操作,保证对熔池的充分搅拌,均匀成分和温度,为脱磷创造良好的动力学条件。

(4)合理掌握含FeO冷却材料的吸入量,如污泥球、铁矿石等低价料,这样既保证冶炼过程温度控制趋于合理,避免熔池急冷急热的现象发生,又可提高渣中FeO的质量分数,促进炉渣进一步熔化,使脱磷率得到大幅度提高,并通过这些低价料的吸入使钢铁料消耗得到进一步降低,从而使成本情况得到改善。

(5)控制一倒w(C)在0.12%~0.20%之间,一倒温度为1 600~1 640℃之间以保证合理的一倒成分控制及温度控制在最佳状态。

(6)提高白灰质量,加强质量监管力度,为脱磷率创造有利条件。

(7) “炉型控制是基础、热平衡控制是关键”,对炉衬维护、炉底控制严格要求,为操作平稳创造前提条件。

4 结语

通过以上技术改进,冶炼效果明显改善,炉渣中FeO质量分数得到一定幅度提高见表3。

表3 一倒情况 /%

表4 脱磷率情况(2013年) /%

从表4可看出,通过技术优化后,转炉脱磷率有效提高,并且趋于稳定,石灰消耗明显降低,因补吹脱磷处理时间短、吹损和氧气消耗减少,钢水氧化性降低生产节奏趋于合理,转炉冶炼周期可缩短3min,使转炉产能得到有效发挥。