某铅锌矿尾矿旋流器分级浓缩试验研究

2014-09-13陈晗

陈 晗

(有色金属华东地质勘查局, 南京 210007)

大量矿山行业尾矿的地表堆存,加重了环境的污染;地下采空区的扩大所造成的生态破坏和安全隐患已成为不可忽视的重大社会问题。因此,尾矿的合理处理是矿山企业可持续发展的重要课题。纵观国内外矿业开发与环境保护的发展趋势,将尾矿充填采空区或塌陷坑已成为矿山清洁生产的重要发展方向。尾矿充填法是将尾矿作为充填料排放至采空区或塌陷坑,解决了地下采空区和塌陷坑的处理问题。

在尾矿充填前,首先要将低浓度尾矿转化成高浓度尾矿,否则大量水分的存在难以充填。本文采用水力旋流器对某铅锌矿尾矿浓密机溢流进行了分级浓缩试验。试验结果表明,该工艺可得到浓度较高、粒度较粗的尾矿,并且具有流程简单、运行成本低的优点。

1 尾矿物料分析

某铅锌矿采用充填法采矿,选矿厂的尾矿是井下充填的主要物料,尾矿经过分级后生产出粗粒级和细粒级两种尾矿,粗粒级尾矿已经成功用于高强度尾矿充填,细颗粒尾矿经过浓缩后用于非重要采空区的充填。细粒级尾矿由于粒度细、水分高等原因导致运输过程中的损耗大且污染矿区环境,在充填过程中水泥的消耗量很大。针对这一问题且鉴于细粒级尾矿不能全部使用的问题,提出从细粒级尾矿中分离出浓度较高且粗粒级含量较高的尾矿的技术方案,试图解决细粒级尾矿和水分高难以利用的问题,达到清洁生产和提高充填强度的目的。

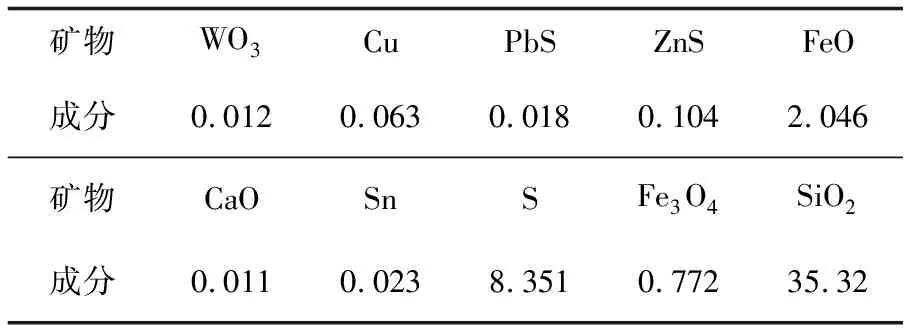

铅锌矿尾矿主要化学组分分析结果见表1。

表1 铅锌矿尾矿主要组分分析结果 /%

由表1可知,该尾矿含有闪锌矿、磁铁矿、方铁矿、方铅矿和白钨矿等,但含量均非常低,无回收利用的价值。

尾矿的粒度组成分析结果见表2。经测定,-200目的含量为75.25%,-325目的含量59.52%,可见,该尾矿粒度组成以-200目细粒为主,而且-325目的含量较高,对其浓缩脱水会造成一定的不利影响。

表2 铅锌矿尾矿粒度组成分析

2 尾矿分级浓缩试验

水力旋流器最突出的功能就是分级、浓缩作用,工作时,矿浆在一定压力下通过切向入料口给入旋流器后在其内部形成一个回转流。在径向,细小颗粒离心沉降速度小,被向心的液流推动进入内旋流由溢流管排出,而较粗颗粒则借较大离心力作用进入外旋流由底流口排出[1]。

为了研究水力旋流器对铅锌矿尾矿的分级浓缩效果,分别采用FX200-20°(A)和FX250-20°(B)两种规格的水力旋流器进行了分级浓缩试验,入料浓度根据现场情况配置(约10%),要求分离细度为0.1mm。试验结果见表3和表4。

表3 FX200分级浓缩试验结果(细度0.1mm)

由表3和表4的数据可以看出:采用两种型号的水力旋流器均能够使稀矿浆的浓度得到有效提高。当入料浓度为10%时,水力旋流器底流矿浆浓度可达70%左右,底流中-0.1mm的含量较入料降低了40%以上,效果非常明显。

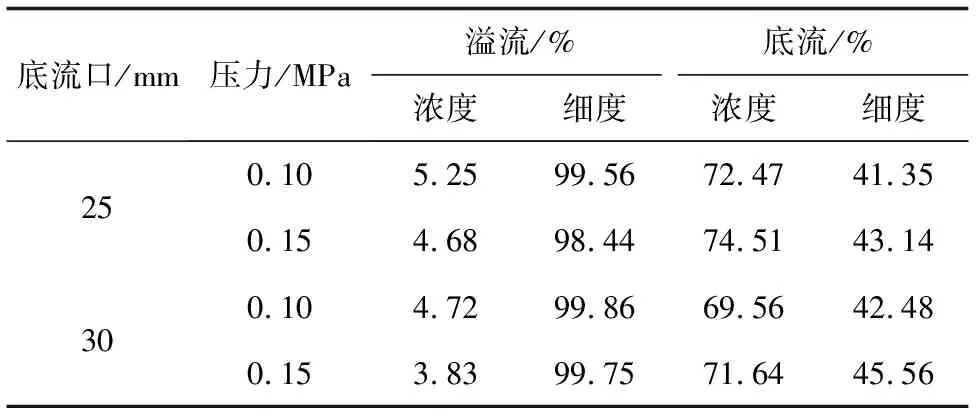

表4 FX250分级浓缩试验结果(细度0.1 mm)

随着入料压力的提高,水力旋流器的底流浓度有所增加,并且底流中-0.1mm颗粒的含量有所降低,但是底流的产率也会降低(表中未列出数据)。因此,在保证底流浓度和细度合格的情况下,应该尽量获得较高的底流产率,所以入料压力不宜太高,保持在0.1~0.15MPa之间比较合理。

底流口的大小对水力旋流器底流浓度的影响较大。随着底流口的增大,底流浓度降低比较明显,并且底流中-0.1mm颗粒的含量增大,但底流产率有所提高。所以,在保证底流浓度、底流细度和底流产率均合理的情况下,对于旋流器A底流口应在25~30mm之间,对于旋流器B底流口应在35~40mm之间选择。

根据旋流器的试验结果,结合目前选矿尾矿处理的一些新工艺新技术,提出了该铅锌矿尾矿细粒级物料的一个处理工艺。低浓度、细颗粒的尾矿矿浆首先进入水力旋流器进行分级浓缩,底流由于浓度较高、颗粒较粗可直接进入筛子进一步脱水后成为最终尾矿;而溢流由于颗粒较细、浓度较低,所以先进入一个深锥浓缩机,溢流可做循环水使用,底流可以给到筛子(或者压滤机)进行脱水成为最终尾矿。

3 结语

从水力旋流器的分级浓缩试验结果可以看出,低浓度、细颗粒的尾矿矿浆得到了有效浓缩,入料浓度为10%左右时,水力旋流器底流矿浆浓度可以达到70%左右,底流中-0.1mm颗粒的含量较入料降低了40%以上,效果显著。如果旋流器的底流经过高频筛处理,那么完全可以满足低浓度、细颗粒尾矿矿浆的采空区回填要求。

[1]庞学诗.水力旋流器技术与应用[M].北京,中国石化出版社,2011.