数字化蓄热式步进梁加热炉在棒材生产中的应用与分析

2014-09-13张玉峰

朱 宁, 张玉峰

(东北特钢集团北满特殊钢有限责任公司, 黑龙江 齐齐哈尔 161041)

大棒合金钢生产线设计年产量为45万t,为保证钢坯加热质量,特别是满足棒材轧机对钢坯断面和长度方向温度梯度的要求,均热段可在950~1 250℃范围内任意温度保温;保温末期坯料温差≤30℃等问题,配备两座步进梁式加热炉,燃料为冷发生炉煤气,该步进梁式加热炉采用数字化蓄热式燃烧技术。

加热炉基本尺寸:装出料辊道中心线间距35 000mm,加热炉砌体外形长度31 400mm,加热炉内宽6 600mm,装出料辊道上表面标高+6 100mm。

1 炉型结构与特点

(1)炉型结构设置4段,从进料端至出料端分别为预热段、第一加热段、第二加热段和均热段。为了更有效地控制各段炉温,段与段之间设置无水冷隔墙。预热段不供热,且炉顶压下。3个供热段均为上下供热,可分别调节热负荷。约60%的烟气在排烟机抽力作用下,通过蓄热式燃烧单元的蓄热室排出,剩余的烟气在烟筒抽力作用下,通过设置在炉子进料端炉顶的排烟口排出。

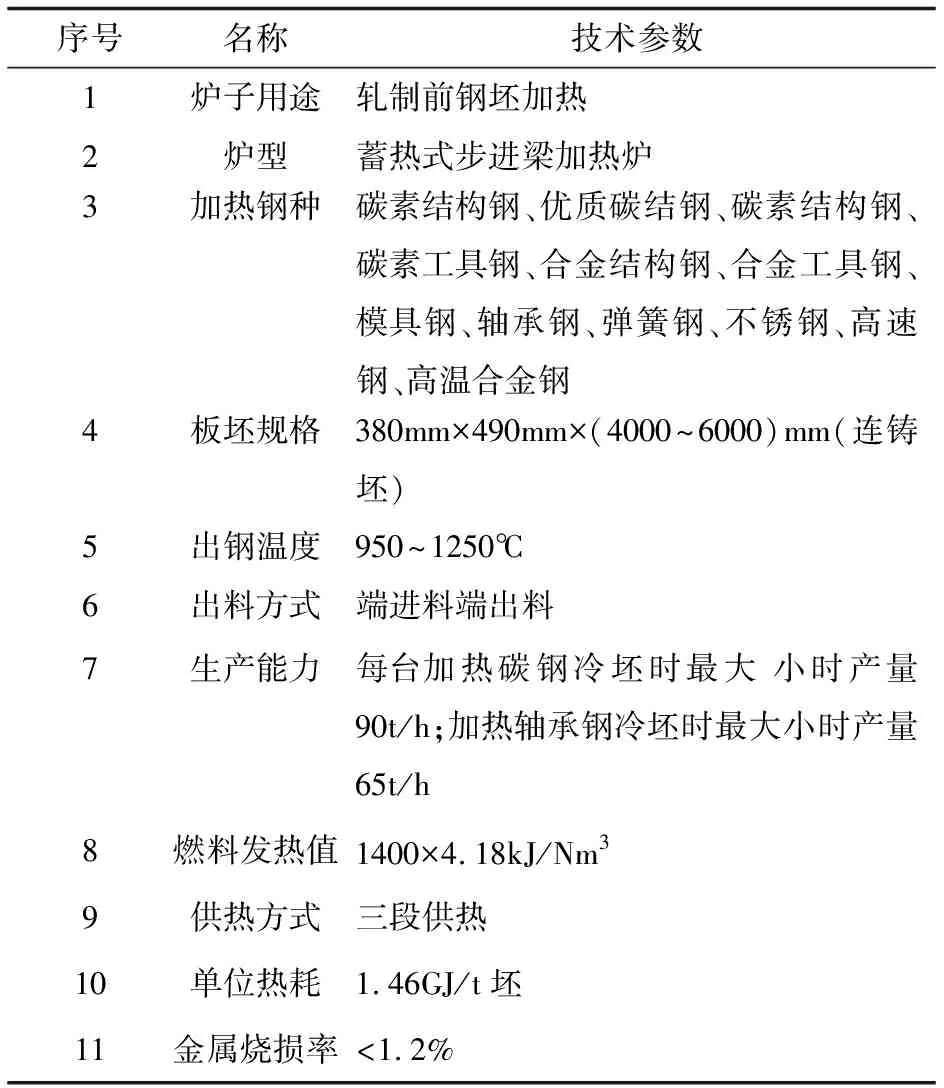

表1 加热炉基本参数

(2)这是一种多点供热、多点排烟、分散排烟与集中排烟相结合的步进梁加热炉炉型结构,具有相当大的灵活性,可以组织多种供热制度和温度制度,能够满足合金钢加热的多种加热制度的要求,对于多品种小批量生产,以及保温待轧等特殊情况都具有高度的适应能力。

(3)不供热的预热段炉顶压下,有利于强化炉气与钢坯表面之间的对流传热,充分利用燃烧产物的显热,也有利于减少加热段向预热段的辐射传热,更好地控制炉尾温度。

(4)炉底支撑梁和步进机构分为前后2段,每段可以单独运行,所以能够更好地满足易脱碳钢减少高温下停留时间、快速出炉的需要。

2 加热炉工艺描述

2.1 装炉准备

从连铸辊道送来的钢坯在炉外的入炉辊道上自动测量长度,超长、超短、弯曲度过大的钢坯被剔除,合格钢坯继续前进并在辊道上按照布料图自动定位,等待入炉。

2.2 钢坯装炉

当允许装料的信号到达、装钢辊道已经停止运转、装料端炉内有放置1块钢坯的空位、装料炉门打开到指定位置、步进梁处于下位时,装钢机在下位前进,将钢坯推正,然后上升托起钢坯,前进到达设定位置,而后下降,把钢坯放在固定梁上,在下位返回原位,装料炉门关闭,完成装料。

2.3 钢坯在炉内运行

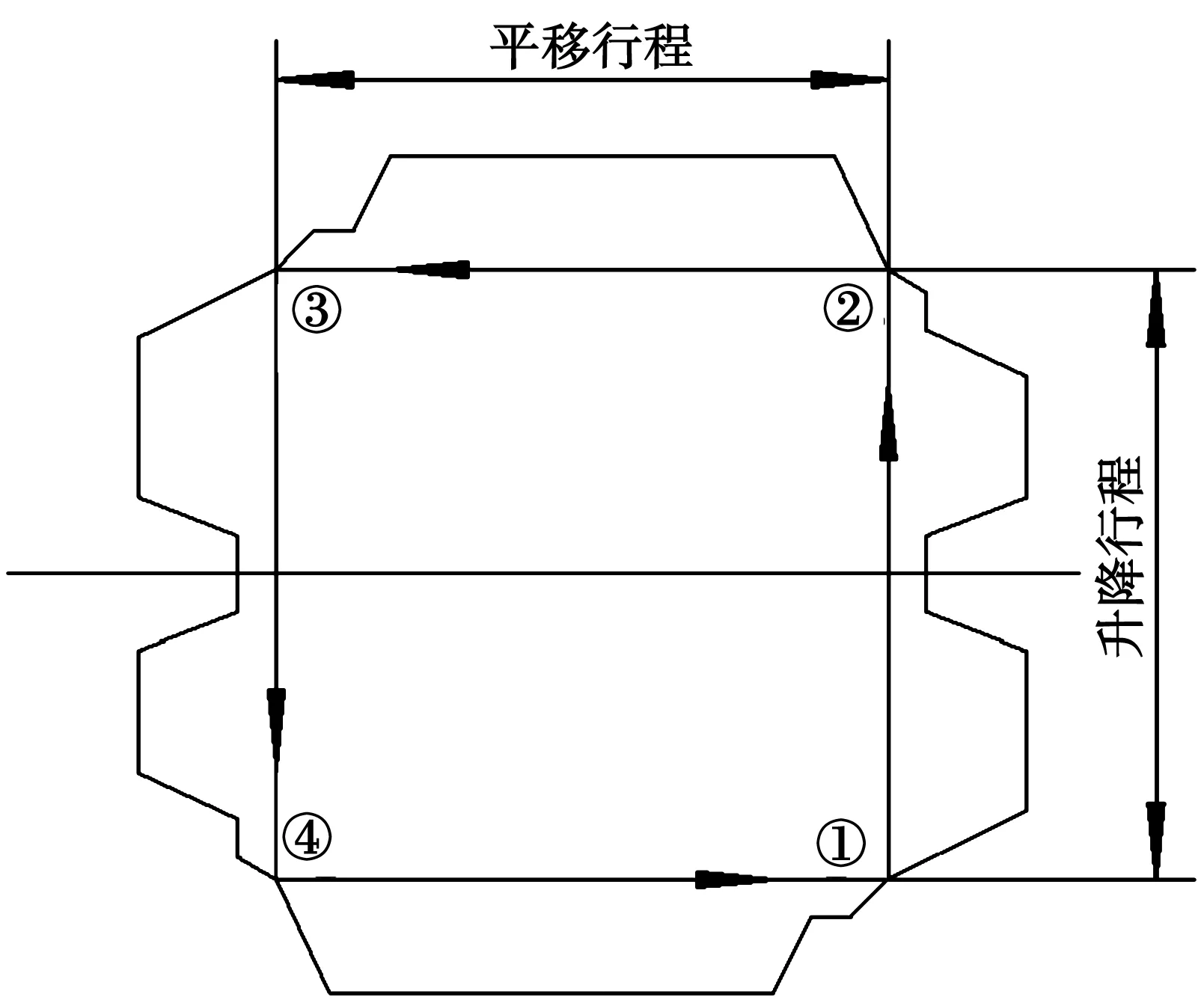

步进梁的运动是周期性的,运行轨迹是矩形,如图1所示。

图1 步进梁循环曲线

周期运行前,步进梁停①点位,周期运行时根据运行动作时间表,步进梁首先由①点位向②点位做上升运动,中间有加速、减速过程,将钢坯轻轻托起。

当步进梁上升到达②点位后,开始水平运动。当步进梁到达③点位后,再由③点位向④点位作下降运动,中间经过加、减速过程,将钢坯轻放于固定梁上。

当步进梁到达④点位后,给出加热炉可以出钢信号。然后步进梁由④点位回到①点位,完成一个正循环,将钢坯向出料段输运了一个行程。

通过步进梁的周期运行,将入炉钢坯一步一步地向出料端输运。加热炉步进机构最小出钢周期45s,行程330mm。

2.4 钢坯出炉

在轧机要钢信号得到确认,步进系统接收到正循环动作指令后,步进梁开始上升,托起钢坯,按上升速度控制要求完成上升动作。步进梁上升到位后,在联锁保证条件下,步进梁开始前进。

步进梁前进时,出料辊道停止运转,出料炉门处关闭状态。当步进梁到达最前位置后开始下降,将钢坯放在固定梁上,步进梁由低位返回。出料炉门打开,出钢机在下位前进,前进到位后上升托起钢坯,后退到设定位置,再下降,将钢坯放在出炉辊道上,由低位返回原位,出料炉门关闭,完成出料。

当出料位置有料,活动梁处于下位时,接到要钢信号,此时出料炉门开启达到设定位置后,出钢机前进到达炉内设定位置后上升托起钢坯,后退到辊道设定位置,而后下降将钢坯放到出炉辊道上,由低位返回原位,出料炉门关闭,完成出料。

2.5 装料和出料保护

装钢辊道、装钢机、装料炉门、步进梁采用PLC进行逻辑控制。在装钢时装钢辊道停止转动、装料炉门打开、步进梁处于下位、装钢位有空位方可装钢。当出钢时,出钢辊道停止转动、出料炉门打开、步进梁处于下位、出钢位有坯料方可出钢。钢坯的装出料操作、计数和物料跟踪以及与轧机的信息交换,均通过PLC系统进行定时、顺序、联锁与逻辑控制,实现操作自动化和计算机管理。

3 数字化蓄热式燃烧系统

燃烧系统是火焰炉的核心,直接决定了炉子是否能满足工艺要求以及炉子的各项技术经济指标。该步进式加热炉采用的燃烧系统是数字化蓄热式燃烧系统,不同于常规燃烧未进行数字化的燃烧方式。

3.1 数字化蓄热式燃烧方式与其它燃烧方式的对比

3.1.1 数字化燃烧方式

数字化燃烧方式与常规燃烧方式根本区别是调节供热量的手段不同。

常规燃烧方式。供热量的调节是通过改变燃料和空气阀门的开度,进而改变燃料和空气的流量来实现的。火焰是连续的,火焰特性随供热量大小而改变。

数字化燃烧方式。供热量的调节是通过改变燃烧时间来实现的。火焰不是连续的,是断续的,火焰特性(如:尺寸、动量、温度分布、空燃比等)不随供热量大小而改变。所以,数字化燃烧方式具有两个主要特点:(1)始终保持稳定的、满足工艺要求的最佳火焰特性,有利于减小炉内温差,提高炉温均匀性。(2)供热能力的调节比相当大,一般可达1∶10以上,适用于要求供热量调整幅度很大的场合。

3.1.2 蓄热式燃烧方式

现代蓄热式燃烧方式是将小型蓄热室与燃烧器有机结合起来,形成蓄热式自身预热式烧嘴。依靠蓄热体的蓄热与放热,将排烟温度降低到150~180℃,可以将空气预热到1 000℃以上。与空气(煤气)不预热、或采用金属换热器预热、包括换热式自身预热式烧嘴在内的燃烧方式相比,具有两个最重要的特点:(1)具有更高的理论燃烧温度,从而高温炉可以使用像高炉煤气这样的低热值燃料,并且可以加快钢坯的加热速度,缩短加热时间。(2)具有更高的烟气余热回收率、燃料节约率,更低的温室气体排放率,因而可以进一步降低加热炉的单位热耗指标,进一步提高热效率。但是,常规蓄热式燃烧方式仍然是采用连续调节方式调整供热量的大小。

3.1.3 数字化蓄热式燃烧方式

数字化蓄热式燃烧方式是将蓄热式燃烧方式与数字化控制方式有机结合在一起形成的,集两者的优势于一身,所以兼备两者的特点:(1)始终保持最佳火焰特性。(2)供热能力的调节比相当大。(3)具有更高的理论燃烧温度。(4)具有更高的燃料节约率和更低的温室气体排放率。

3.2 数字化蓄热式燃烧单元

数字化蓄热式燃烧系统由若干个数字化蓄热式燃烧单元和一套专用的数字化蓄热式燃烧控制系统组成。该数字化蓄热式燃烧单元由一个(或一组)空气蓄热室、一个(或一组)空气喷嘴、一个(或一组)煤气喷嘴、三台手动金属密封调节阀、一台双执行机构的空、烟气动三通阀和一台煤气气动快切阀组成,简称为燃烧单元。

全炉采用上下组合式空气单预热蓄热式烧嘴;通过控制蓄热系统的排烟管道上的电动调节阀调节蓄热室的排烟温度及炉膛压力;蓄热烧嘴采用全分散换向系统,炉压稳定,调节灵活,保障连续生产;燃烧系统由蓄热式烧嘴、换向装置、煤气系统、供风系统、排烟系统、压缩空气系统等几部分组成。

3.3 供热分配和烧嘴布置

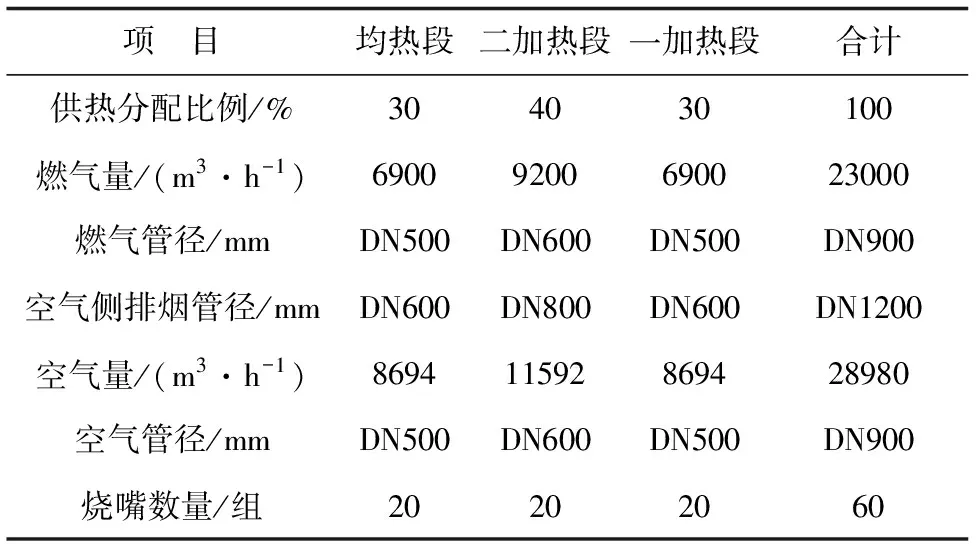

全炉共设置60个蓄热式烧嘴,分别布置在一加热段、二加热段和均热段。所有烧嘴全部安装在炉子的侧墙上。各段烧嘴能力按额定供热量的115%配置。

表2 供热分配和烧嘴布置

3.4 烧嘴结构

缩短钢坯在高温区的停留时间和减少钢坯表面的氧气含量对降低烧损和减少表面脱碳十分重要;在单蓄热时燃气流股紧贴钢坯表面,在钢坯的表面形成保护性气氛。烧嘴由空气蓄热喷口、发生炉煤气喷口组合而成,上加热,煤气喷口在下,空气喷口在上;下加热,煤气喷口在上,空气喷口在下;尽量在钢坯的上下表面形成还原性气氛,降低氧化烧损和表面脱碳。

烧嘴结构及材质保证有足够长的使用寿命。烧嘴与炉墙之间的结合部处理得当,既要方便安装,又要杜绝冒火现象的出现。

蓄热式烧嘴采用双流股蓄热式烧嘴形式,强化炉温的均匀性。既考虑低热值燃气的燃烧混合问题,保证煤气的完全燃尽,又实现炉膛温度的均匀性。

燃烧喷口是燃烧系统的关键部位,设计上选择最优的气体出口速度以及混合喷射角度。既确保燃气在炉内充分燃尽,不会在对面的蓄热体内继续燃烧而对其造成损坏,同时又合理促成低氧燃烧的实现,避免出现局部的高温过热。既强化炉温的均匀性,减少NOX等有害气体的生成,又减小高温下脱碳情况的发生。

3.5 蓄热体

蓄热体采用陶瓷蜂窝体。高温段材质为高纯铝质材料,保证有较高的耐火度和良好的抗渣性,低温段材质为堇青石,堇青石的特点是在低于1 000℃的工况下具有较好的抗腐蚀和耐急冷急热性。蜂窝体的前端增加高铝质挡砖,增加蜂窝体的堆放稳定性,减少高温炉膛对蜂窝体的辐射。

3.6 换向系统

空气—烟气换向系统采用全分散换向方式。换向阀门全部为气动,以洁净的压缩空气作为动力源,气源压力不低于0.4MPa。全炉60个蓄热式烧嘴,共采用30台用于空—烟气换向的三通换向阀,30只煤气快速切断阀。每套烧嘴使用1套换向系统,不致于像集中式换向那样要将出现问题的那一段全部停下来,保证操作的连续性和生产稳定性。换向阀可以与燃烧喷口之间就近布置,缩短了换向阀与喷口之间的换向盲区,最大限度减少了交叉污染带来的不安全因素。采用时序换向方式,每套换向装置换向时对炉压的影响大为减小,精确控制了各部分炉温、炉压,提高了炉子的控制性能和钢坯加热质量。

4 结语

步进式加热炉自2009年投产至今,运行稳定、效果良好,采用数字化蓄热式燃烧方式达到了大幅节能的效果,同时减少污染物排放。经济效益和环保效益显著。