基于微梁的面内高g值加速度计设计*

2014-09-07石云波董胜飞

李 祥,石云波*,董胜飞,李 策,赵 赟

(1.中北大学仪器科学与动态测试教育部重点实验室,太原 030051;2.中北大学电子测试技术国防科技重点实验室,太原 030051;3.中北大学仪器与电子学院,太原 030051)

基于微梁的面内高g值加速度计设计*

李 祥1,2,3,石云波1,2,3*,董胜飞1,2,3,李 策1,2,3,赵 赟1,2,3

(1.中北大学仪器科学与动态测试教育部重点实验室,太原 030051;2.中北大学电子测试技术国防科技重点实验室,太原 030051;3.中北大学仪器与电子学院,太原 030051)

提出了一种基于微梁的面内高g值加速度计的设计方案。根据材料力学中悬臂梁的相关理论,建立了微梁检测结构的等效模型,推导出了微梁应力和中间主梁应力的比值的表达式。通过改变结构的尺寸来调节比值,可以设计出更高量程和更高灵敏度的压阻式传感器。利用ANSYS软件对微梁和中间主梁的最大应力及电阻区应力进行了仿真分析,验证了设计方案的可行性。完成了一种量程可达15万gn的面内双轴高g值传感器的设计。

面内加速度计;微梁;高灵敏度;高量程;MEMS

近二三十年来,压阻式传感器在国内外有很大的发展,被广泛的应用在军事工程、宇航工程、石化工业等领域的静态与动态的测试系统中[1-3]。随着三轴传感器在军事上各种弹丸侵彻硬目标以及大当量冲击波场爆炸威力过程中的应用越来越受到全世界范围内的重视,它对于战略武器的发展具有举足轻重的作用[4-6]。然而国内传感器的低灵敏度一直是设计的难题。在设计传感器的时候,加速度传感器的量程与灵敏度是一对相矛盾的指标,即要获得具有较高量程的加速度传感器,就要牺牲传感器的灵敏度,要增加结构的灵敏度就要牺牲传感器的量程。如何设计一种既有固支梁结构的高量程同时又具有悬臂梁结构的高灵敏度成为压阻式加速度传感器设计的一难题[7-9]。本文设计了一种基于微梁的面内高g加速度计。微梁的增加使传感器能承受更大的加速度,同时微梁上的大应变能更灵敏的加速度计的参数。

1 新传感器的介绍

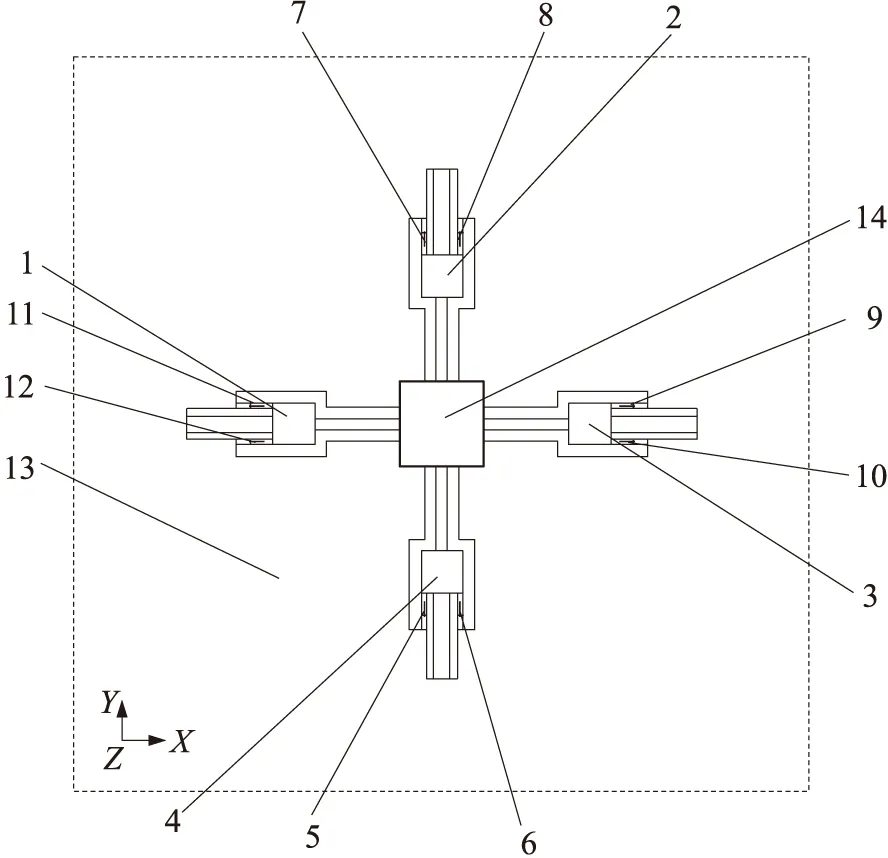

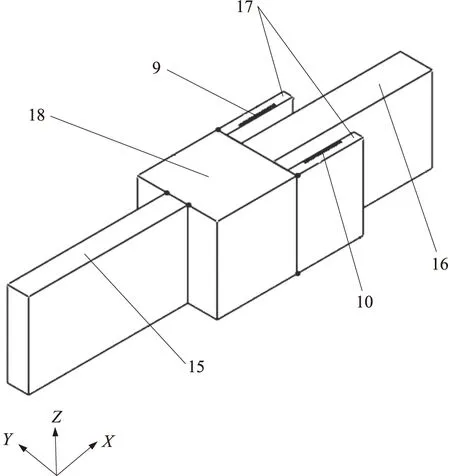

本文设计了一种基于微梁的双轴MEMS面内高g值传感器。该传感器可以实现对水平面内X和Y方向加速度的测量。传感器结构包括硅基支撑框架和4个敏感结构,4个敏感结构是X-1敏感结构、X-2敏感结构、Y-1敏感结构、Y-2敏感结构,均匀分布在中心处锚块四周;X-1敏感结构和X-2敏感结构在X轴方向上,Y-1敏感结构、Y-2敏感结构在Y轴方向上如图1所示。任意一个敏感结构都包括一个质量块和4个悬臂梁。以X-2敏感结构为例,4个悬臂梁分别是左侧的独立支撑梁和右侧的中间主梁及两个与中间主梁平行的微梁;两个微梁内侧分别设有压敏电阻,如图2所示。

图1 结构示意图

图2 X-2敏感结构的结构示意图

在图1、图2中:1为X-1敏感结构;2为Y-1敏感结构;3为X-2敏感结构;4为Y-2敏感结构;5~12为压敏电阻;13为硅基框架;14为中心处锚块;15为独立支撑梁;16为中间主梁;17为微梁;18为质量块。

当传感器受到与传感器所在平面平行的X方向的加速度时,X-1敏感结构和X-2敏感结构上的质量块将在加速度方向上产生与加速度大小对应的位移,中间主梁、微梁与独立支撑梁上应力发生变化,应力导致微梁上应变压敏电阻发生参数变化,通过X-1敏感结构和X-2敏感结构微梁上的4个压敏电阻构成的惠斯通全桥可以测得X方向加速度的情况。同理,当传感器受到与传感器所在平面平行的Y方向的加速度时,传感器也可以测得Y方向加速度的情况。新传感器采用了微梁检测结构,下面将主要介绍基于微梁的敏感结构的设计。

2 敏感结构的设计

压阻效应为设计压阻式传感器提供了最基础的设计理论。据压阻式传感器的测试原理可知,传感器的灵敏度与压敏电阻上应力有直接关系[10-11]。灵敏度

其中电阻的变化率

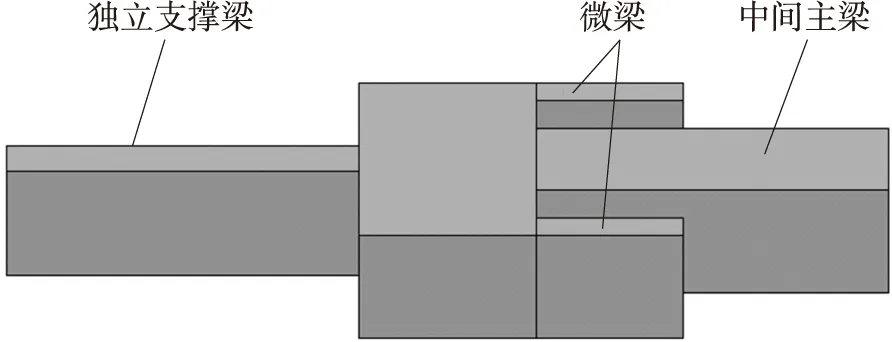

由以上可知,当敏感结构受到加速度作用时,其检测梁上的电阻区域的应力越大,结构的灵敏度越高。这就将微梁作为检测梁提供了理论基础。通过分析梁的应力可以找到设计更优传感器的方案。根据微梁的设想,设计了一种敏感结构,如图3所示。敏感结构包括一个质量块和4个悬臂梁,质量块一侧与一个独立支撑梁固连,另一侧与一个中间主梁和两个微梁固连。每个梁的末端都具有约束。因为独立支撑梁在结构中起到支撑质量块,增加结构的刚度和固有频率的作用,所以在本文中并不分析独立支撑梁的受力情况。根据材料力学知识[12-13],惯性力对结构的作用视为集中力,质量块视为刚体即质量块在载荷作用下不发生形变。下面将从力学方面分析微梁和中间主梁的受力情况。

图3 敏感结构示意图

同理可得中间主梁

通过比值的表达式可以发现:微梁和中间主梁的最大应力的比值与微梁和中间主梁的宽度比值是正比例关系,与微梁和中间主梁的长度比值的二次幂是反比例关系。由此可见,微梁和中间主梁的长度主要决定了比值的大小。而且由于加工工艺的约束和为了保证结构刚度,微梁和中间主梁的宽度不能很大改动。这就局限了在设计传感器的时候通过调节微梁和中间主梁的宽度之比来达到设计的目的。而微梁的长度在保证电阻的正常设计下是可以进行调节的。缩短微梁长度,增大中间主梁长度,保证中间主梁宽度,尽量缩短微梁宽度是设计传感器时的最佳选择。同时,微梁使得结构受到的约束变得多了,增大了结构的刚度。

在设计传感器的时候,我们只要保证微梁和中间主梁的最大应力比值大于1,就能够保证微梁作为检测梁的可行性。为了得到更好的灵敏度,建议比值大于1.5。

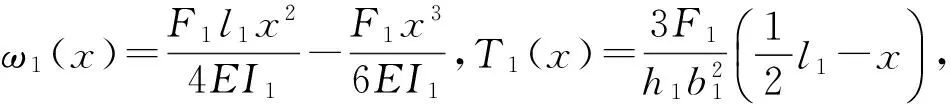

考虑到加工工艺和传感器振动频率的限制,本文设计的传感器尺寸如表1所示。计算出微梁和中间主梁的最大应力的比值为

表1 传感器尺寸 单位:μm

3 有限元仿真分析

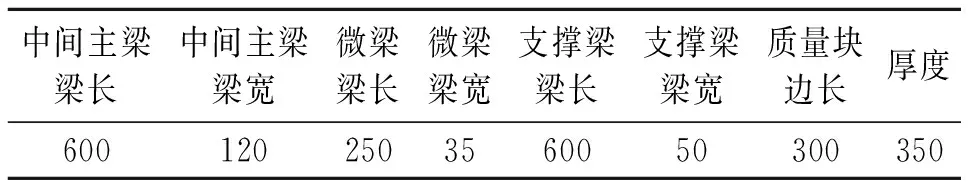

在确定了传感器尺寸后,利用ANSYS建立有限元模型,对敏感结构进行仿真验证,如图4所示,加载Y轴负方向150 000gn加速度。当受到Y方向150 000gn的加速度载荷时,梁上的应力分布如图4所示,可以看见结构的最大的等效应力为56.6 MPa,最大位移为0.22 μm,小于硅的断裂强度。

图4 敏感结构应力分布图

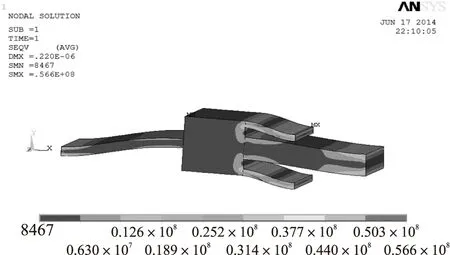

图5 模态分析振型图

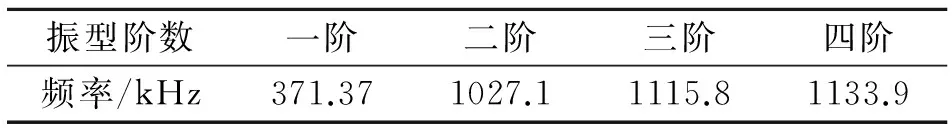

模态分析可以用来分析结构的固有频率和振型,以及预测结构是否可以承受一定程度的加速度载荷。高g值的传感器的工作环境一般都比较恶劣,如果外界激励频率接近传感器的固有频率,会引起结构的共振,对结构的损害性较大[15]。利用ANSYS 12.0有限元软件得到振型如图5所示,结果表2所列。结构的敏感振动方向为Y方向,频率高达371.37 kHz,能够有效地避免共振的发生。从结果中还可以看出二阶振动频率比一阶振动频率大一倍多,这样就能避免发生耦合振动的情况,使传感器更加稳定[16]。

表2 各阶振动频率

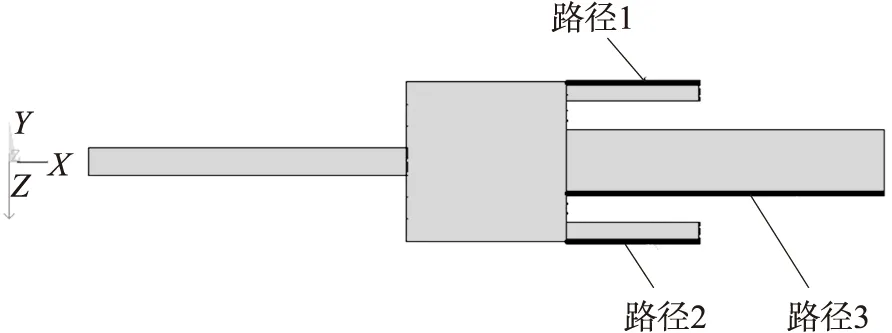

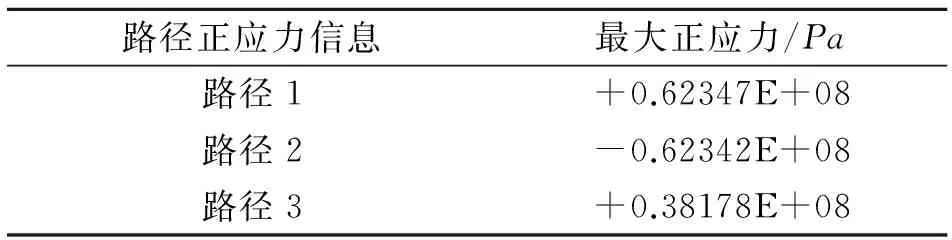

另外,为了更明确地证明微梁作为检测结构的优越性,在中间主梁和微梁上做路径分析,主要分析路径上适合制作电阻位置区域上的应力大小。路径的位置如图6所示。路径上的正应力信息如表3所示。

图6 路径位置图

表3 路径上最大应力值

从表中可知,路径1和路径2的最大正应力数值相等,方向相反;路径1和路径2的最大正应力值大约是路径3的最大正应力值的1.633倍。这与理论计算的比值相差不大,说明结构模型正确。

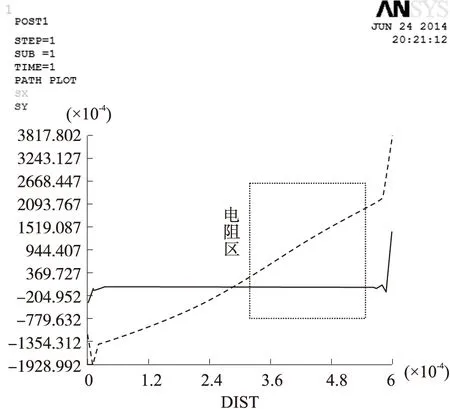

图7 路径2的应力分布曲线

图7是微梁结构应力表面沿路径2的应力分布曲线,图8是微梁结构应力表面沿路径3的应力分布曲线。其中,SX为结构在该路径上所受X向应力,SY为结构在该路径上所受Y向应力,同时在图中也标出了可以用于电阻的位置。两图对比可以发现路径2,也就是微梁上电阻区域的最大正应力是路径3中间主梁上电阻区域的最大正应力的两倍。这说明微梁作为检测结构的实用性更大,能得到更高的灵敏度,为设计更优的传感器提供了思路。

图8 路径3的应力分布曲线

4 总结

本文通过材料力学的相关知识发现微梁上最大应力和中间主梁最大应力的比值可以反映出传感器的灵敏度情况。比值大说明微梁受到的应力比中间主梁受到的应力大,测得的灵敏度就高。微梁作为检测梁比中间主梁作为检测梁更能敏感地检测加速度的大小。同时微梁也可以提高传感器的刚度,增大了量程。本文又利用ANSYS软件在微梁和中间主梁上做了路径分析,发现微梁上的正应力和中间主梁上的正应力比值与理论计算比值非常接近,验证了微梁设计理论,并且利用微梁敏感结构,合理的设计了一种双轴面内高g传感器。这为设计更高量程和更高灵敏度的压阻式传感器提供了广阔的前景。

[1] 孟美玉,刘俊,石云波. 复合梁加速度计的设计[J]. 传感器技术学报,2008,21(3):443-445.

[2]郭涛,林大为,向婷. MEMS低量程加速度计的设计[J]. 微电子学,2011,41(3):416-419.

[3]董健,计时鸣,张立彬. 新型高量程冲击硅微机械加速度传感器的设计与制造[J]. 浙江工业大学学报,2009,37(1):105-109.

[4]屈新芬,苏伟. 侵彻武器用MEMS大g值加速度计[J]. 传感器研究与开发,2002,21(3):7-10.

[5]Liu J,Shi,Li P,Tang J,et al. Experimental Study on the Package of High-gAccelerometer[J]. Sensors and Acctuators A,2012(173),1-5.

[6]Zhao Y L,Li X B,Liang J,et al. Design,Fabrication and Experiment of a MEMS Piezore-Sistive High-gAccelerometer[J]. Journal of Mechanical Science and Technology,2013,27(3):831-836.

[7]Dong P,Lin X X,Yang H,et al. High-Performance Monolithic Triaxial Piezoresistive Shock Accelerometers[J]. Sensors and Actuators A,2008(141),339-346.

[8]王华军,王燕,李新娥. 基于Hopkinson杆的高g值加速度传感器的动态特性分析[J]. 应用光学,2011,32(5):1049-1052.

[9]许高斌,汪祖民,陈兴. S01特种高g值MEMS加速度计设计与分析[J]. 电子测量与仪器学报,2010,24(6):561-568.

[10]Shi Yunbo,Liu Jun,Qi Xiaojin,et al. Fabrication and Measurement of High-gMEMS Accelerometer[J]. Chinese Journal of Scientific Instrument,2008,29(7):1345-1349.

[11]Shi Yunbo,Li Xiang. Varistor Characteristic Analysis of the Piezoresistive Sensors[J]. Applied Mechanics and Materials,2014(494-495),997-1000.

[12]曹树谦,张文德,萧龙翔. 振动结构模态分析-理论、实验与应用[M]. 天津:天津大学出版社,2001:3-35.

[13]王复兴,孙华东. 材料力学[M]. 北京:兵器工业出版社,2001:274-278.

[14]王钻开,宗登刚,陆德仁. 高量程加速度计的力学性能分析[J]. 机械强度,2002,24(4):515-517.

[15]周智君,石云波. 一种大量程加速度传感器的性能测试[J]. 传感技术学报,2013,26(6):834-837.

[16]赵锐,石云波. MEMS面内大量程加速度传感器设计与分析[J]. 传感技术学报,2011,24(8):1118-1121.

李祥(1989-),男,汉族,硕士研究生,主要从事MEMS传感器设计、测试等方面研究,lixiang_0893@163.com;

石云波(1972-),男,中北大学副教授,目前主要从事MEMS、微惯性器件等方面的研究,参加了国防973、国家863、国家自然基金等多项科研项目,获得山西省技术发明一等奖1项、高等学校科学技术一等奖2项、国内发明专利4项、发表论文24篇,y.b.shi@126.com。

DesignofanIn-PlaneHigh-gValueMEMSAccelerometerBasedontheMicroBeam*

LIXiang1,2,3,SHIYunbo1,2,3*,DONGShengfei1,2,3,LICe1,2,3,ZHAOYun1,2,3

(1.Key Laboratory of Instrumentation Science and Dynamic Measurement(North University of China),Ministry of Education,Taiyuan 030051,China;2.Science and Technology on Electronic Test and Measurement Laboratory(North University of China),Taiyuan 030051,China;3.School of Instrument and Electronics,North University of China,Taiyuan 030051,China)

A design of the High-gacceleration meter was proposed based on the inner surface micro-beam. According to the theory of mechanics of materials cantilever,the equivalent model of micro beam detection structure is established,and the expression of the micro beam and main girder stress ratio is calculated,Greater range and higher sensitivity piezoresistive sensors were designed by changing the size of the structure to adjust the ratio. Using ANSYS software which can emulate the maximum stress and resistance area stress of micro-beam and the main beam in the middle part verifies the reliability of the design theory. An in-plane Biaxial High-gvalue in the range of up to 150 000gnsensor was designed.

in-plane accelerometer;micro beam;high sensitivity;large range;MEMS

项目来源:“十二五”总装备部预研项目

2014-07-01修改日期:2014-08-25

10.3969/j.issn.1004-1699.2014.10.002

TP212

:A

:1004-1699(2014)10-1310-05