塔河稠油地面催化改质降黏中试研究

2014-09-06李本高杨祖国

黄 娟,任 波,李本高,杨祖国

(1.中国石化石油化工科学研究院,北京 100083;2.中国石化西北油田分公司)

塔河稠油地面催化改质降黏中试研究

黄 娟1,任 波2,李本高1,杨祖国2

(1.中国石化石油化工科学研究院,北京 100083;2.中国石化西北油田分公司)

在中国石化西北油田分公司中型试验装置上采用中国石化石油化工科学研究院研制的催化降黏剂对塔河TH12196单井稠油的降黏作用进行了考察。结果表明:当反应温度为160 ℃、反应时间为6 h、催化降黏剂加入量(w)为1.5%时,稠油降黏率达到54.5%;催化降黏率较热降黏率高51.4百分点,且降黏后稠油中重质组分含量减少,轻质组分含量增加;在稠油催化改质处理过程中,分子中较弱的化学键发生断裂,从而使稠油分子聚集体变小,产生不可逆降黏作用。

稠油 催化改质 降黏 机理

稠油的组成复杂、重质组分含量高、黏度高、密度大、流动性差,给稠油的开采和集输带来很多困难,因此,有效降低稠油黏度对解决稠油集输流动性问题具有重要的现实意义。稠油催化降黏技术作为一项新型降黏技术,最早由加拿大卡尔加里大学的Hyne等[1]提出,因具有潜在的降黏效果、明显改善油质、应用成本低等优势而成为研究开发的热点,目前已在催化剂研发[2-9]和反应机理[10-14]方面取得了一定的进展,陆续研制出了过渡金属类、超强酸、纳米粒子和离子液体催化剂等,且实验室评价结果均显示有较好的降黏效果。本课题以塔河TH12196单井稠油为研究对象,在实验室研究的基础上[15],在中国石化西北油田分公司中型试验装置上考察由中国石化石油化工科学研究院研制的催化降黏剂[16]的降黏效果,并对工艺条件进行优化,确定适宜的地面催化降黏工艺。

1 实 验

1.1 原料油

试验所用原料油为塔河TH12196单井脱水稠油,其主要性质及组成见表1。由表1可见:该稠油黏度(50 ℃)为1 450 mPa·s,属于普通稠油;密度(20 ℃)为964.8 kgm3,属于典型重质原油;胶质和沥青质总质量分数高达51.1%,硫质量分数为2.5%,Ni、V的质量分数分别为71 μgg和286 μgg。可见,塔河TH12196单井稠油为典型的高硫重质原油。

表1 塔河TH12196单井稠油的主要性质及组成

1.2 催化降黏剂

试验所用催化降黏剂为中国石化石油化工科学研究院研制,其主剂为过渡金属配合物和有机金属盐的混合物,助剂为易与原油相溶的酮类和酯类混合物。

1.3 中型试验装置

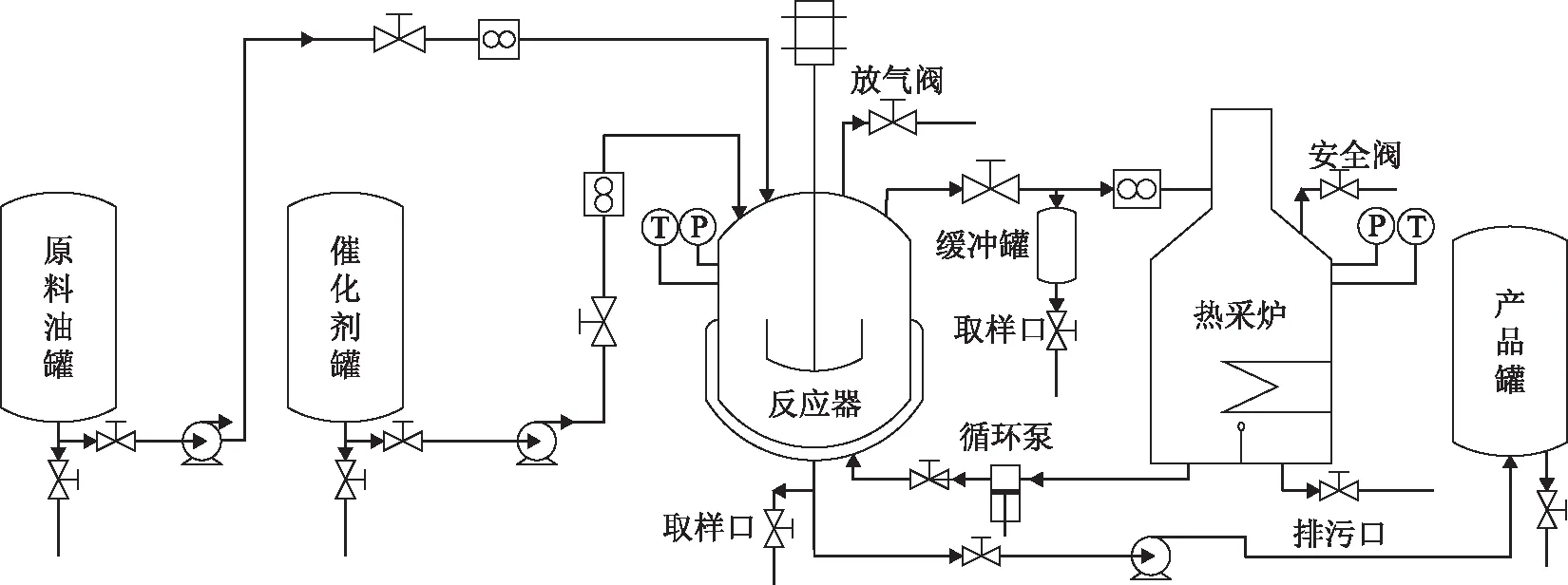

中型试验装置由中国石化西北石油分公司提供,其流程示意见图1。主要参数为:反应器体积2 m3,设计压力2 MPa;热采炉额定功率0.7 MW,设计压力10 MPa,设计温度200 ℃;循环泵设计压力2 MPa,最大排量2 m3h。

具体操作步骤:①关闭所有与空气相通的阀门,开启电源,检查装置内所有管线设备仪表是否

图1 中型试验装置流程示意

能正常工作;开启电脑控制系统,检查并设置相应操作参数;②打开反应器顶端放空阀,用泵从原料油罐中抽取1.0~1.5 t原油进入反应器,同时从催化剂罐中抽取预定量的催化降黏剂,密封后开启反应器电加热棒,待温度升至50 ℃左右,启动搅拌器;③继续加热至温度大于等于80 ℃,关闭反应器电加热棒,启动柱塞泵循环系统和热采炉燃烧器,待温度达到设定温度时,关闭燃烧器,并开始计时;④到达预定反应时间后,停止柱塞泵循环系统,待反应器冷却至室温时,打开器顶放空阀,收集气体产物,打开器底放空阀,将液体产物泵入产品罐,测量液体产物的黏度,进行相关性质分析,并计算降黏率(К):

К=(μ0-μ)μ0×100%

式中:К为稠油降黏率,%;μ0为反应前稠油的黏度,mPa·s;μ为反应后稠油的黏度,mPa·s。

2 结果与讨论

2.1 稠油催化降黏效果

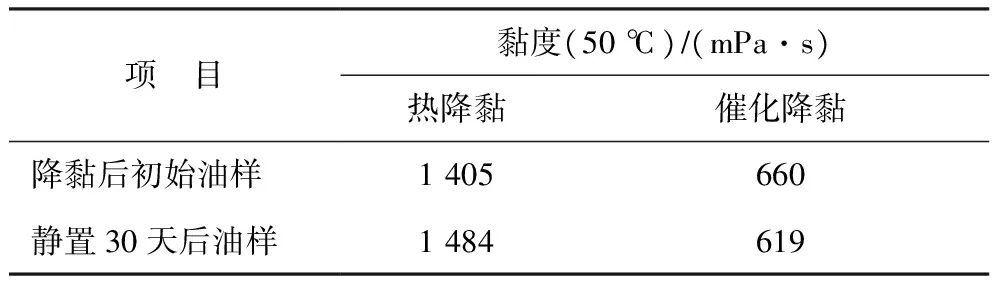

在反应温度为160 ℃、反应时间为6 h的工艺条件下,塔河TH12196单井稠油经热降黏和催化降黏[催化降黏剂加入量(w)为1.5%]处理后的黏度变化见表2。热降黏是指在反应过程中不加催化降黏剂,仅在设定温度和设定时间内发生的降黏反应。催化降黏是指在上述反应过程中加入适量催化降黏剂而进行的降黏反应。

由表2可见:稠油经催化改质降黏处理后,黏度(50 ℃)可由1 450 mPa·s降低至660 mPa·s,降黏率达到54.5%,在室温下静置30天后,油样黏度(50 ℃)继续下降至619 mPa·s,降黏率升高到57.3%。经脱盐条件的热降黏处理后,稠油黏度(50 ℃)由1 450 mPa·s,降低至1 405 mPa·s,降黏率仅为3.1%,在室温下静置30天后,油样黏度(50 ℃)回升至1 484 mPa·s。催化改质降黏较热降黏的降黏率高51.4百分点,且经催化改质降黏处理后稠油黏度不回升。该结果说明,催化改质降黏和热降黏的机理不同,在160 ℃进行热降黏,通过破坏稠油中分子间弱作用力如氢键、色散力的作用,使稠油缔合结构变松散,进而导致稠油黏度有一定的降低,但在室温静置一段时间后,氢键等重新形成,使稠油缔合体得以恢复,从而使得黏度发生回升。而催化降黏处理主要使一些键能较弱的化学键如配价键、C—S键等发生断裂,破坏以这些键形成的稠油聚集体,产生显著的降黏效果,并且降黏后稠油黏度不回升。

表2 塔河TH12196单井稠油经热降黏和催化降黏处理后的黏度变化

2.2 稠油催化降黏工艺优化

稠油催化改质降黏效果受多种条件影响,其中反应温度、反应时间、催化降黏剂加入量影响最大,因此,为优化工艺条件,考察了这3个因素对降黏效果的影响。

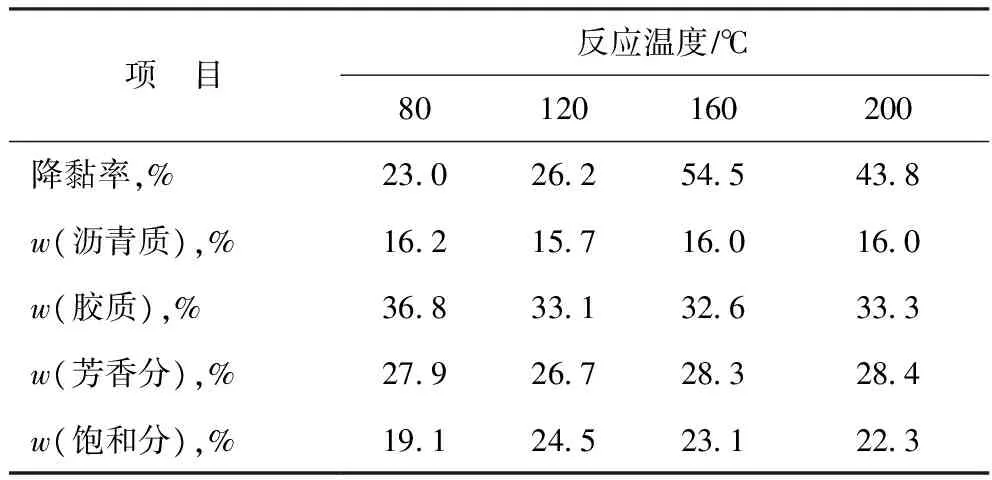

2.2.1 反应温度对稠油降黏率的影响 在反应时间为6 h、催化降黏剂加入量(w)为1.5%的条件下,考察了反应温度对稠油降黏率的影响,结果见表3。由表3可见:当温度从80 ℃上升到160 ℃时,稠油的降黏率不断上升;160 ℃时降黏率为54.5%,且沥青质和胶质质量分数从降黏前的51.1%下降到48.6%,芳香分和饱和分质量分数从降黏前的48.9%上升到51.4%;当温度从160 ℃上升到200 ℃时,稠油降黏率有所降低,四组分含量变化不大。说明当温度升高到160 ℃时,稠油分子中一些较弱的化学键,经催化降黏剂作用而发生断裂,导致以这些键形成的聚集体解聚,使稠油黏度显著降低。

表3 反应温度对塔河稠油降黏率及组成的影响

2.2.2 反应时间对稠油降黏率的影响 在反应温度为160 ℃、催化降黏剂加入量(w)为1.5%条件下考察了反应时间对稠油降黏率的影响,结果见表4。由表4可以看出:当反应时间从0延长到2 h时,降黏率从25.2%升高到46.2%;超过6 h后,稠油降黏率的上升幅度不大;当反应时间达到10 h时,降黏率仅升至57.8%。且随着反应时间的延长,稠油的组成变化较明显,沥青质和胶质含量减少,芳香分和饱和分含量增加。

表4 反应时间对塔河稠油降黏率及组成的影响

2.2.3 催化降黏剂加入量对稠油降黏率的影响在反应温度为160 ℃、反应时间为6 h的条件下,考察了催化降黏剂加入量对稠油降黏率的影响,结果见表5。由表5可见:随着催化降黏剂加入量的增加,稠油降黏率呈逐渐上升趋势;在其它条件相同的情况下,不加催化降黏剂时降黏率仅为3.1%,当催化降黏剂加入量(w)从0增加到1.5%时,降黏率上升较明显;当催化降黏剂加入量(w)超过1.5%时,降黏率上升趋于平缓;随催化降黏剂加入量的增加,沥青质和胶质含量逐渐降低,从降黏前的51.1%最低降至48.4%,芳香分和饱和分含量逐渐上升,从降黏前的48.9%最高上升至51.6%。由此可知,催化降黏剂可以促进稠油重质组分向轻质组分转化,进而导致稠油降黏,综合考虑降黏效果和催化降黏剂成本,适宜的催化降黏剂加入量(w)为1.5%。

表5 催化降黏剂加入量对塔河稠油降黏率及组成的影响

3 结 论

(1) 在反应温度为160 ℃、反应时间为6 h、催化降黏剂加入量(w)为1.5%的工艺条件下,塔河稠油经催化改质降黏处理后,黏度(50 ℃)可由1 450 mPa·s降低至660 mPa·s,降黏率达到54.5%,在室温下静置30天后,油样黏度(50 ℃)继续下降至619 mPa·s,降黏率升高到57.3%。经脱盐条件的热降黏处理后,稠油黏度(50 ℃)由1 450 mPa·s降低至1 405 mPa·s,降黏率仅为3.1%,在室温下静置30天后,油样黏度(50 ℃)回升至1 484 mPa·s。催化改质降黏较热降黏的降黏率高51.4百分点,且经催化改质降黏处理后稠油黏度不回升。

(2) 随温度升高、反应时间延长、催化降黏剂用量增加,降黏率基本保持上升趋势,且降黏后,重质组分含量减少,轻质组分含量增加。

[1] Clark P D,Hyne J B.Steam-oil chemical reactions:Mechanisms for the aquathermolysis of heavy oil[J].AOSTRA Journal of Research,1984(1):15-20

[2] 王杰祥,樊泽霞,任熵,等.单家寺稠油催化水热裂解实验研究[J].油田化学,2006,23(3):205-208

[3] 陈尔跃,刘永建,梁敏,等.油溶性油酸镍对辽河稠油的降黏作用[J].大庆石油学院学报,2010,34(6):68-71,122

[4] 刘永建,张弦,郝春雷.稠油水热裂解催化剂的研制及效果测定[J].油田化学,2010,27(2):132-136

[5] 吴川,雷光伦,姚传进,等.双亲催化剂作用超稠油水热催化裂解降黏机理研究[J].燃料化学学报,2010,38(6):684-690

[6] Hao Wang,Yan Wu,Li He,et al.Supporting tungsten oxide on zirconia by hydrothermal and impregnation methods and its use as a catalyst to reduce the viscosity of heavy crude oil[J].Energy & Fuels,2012,26:6518-6527

[7] Ovalles C,Filgueires E,Morales A,et al.Use of a dispersed iron catalyst for upgrading extra-heavy crude oil using methane as source of hydrogen[J].Fuel,2003,82(8):887-892

[8] Maity S K,Ancheyta J,Marroquín G.Catalytic aquathermolysis used for viscosity reduction of heavy crude oils:a review[J].Energy & Fuels,2010,24:2809-2816

[9] 雷斌,侯钰,黄娟,等.稠油水热催化改质降黏催化剂研究进展[J].石油炼制与化工,2012,43(8):92-97

[10]李伟.利用供氢体和催化剂强化超稠油水热裂解改质研究[D].北京:中国石油大学,2007

[11]Chen Yanling,He Jing,Wang Yuanqing,et al.GC-MS used in study on the mechanism of the viscosity reduction of heavy oil through aquathermolysis catalyzed by aromatic sulfonic H3PMo12O40[J].Energy,2010,35:3454-3460

[12]吴川,苏建政,张汝生,等.特超稠油水热裂解降黏反应研究[J].科学技术与工程,2012,12(23):5728-5731

[13]李伟,朱建华.利用稠油降黏剂和环己烷水热裂解改质辽河超稠油[C]第三届全国化学工程与生物化工年会论文选编.北京:化学工业出版社,2006:164-169

[14]陈勇,陈艳玲.水热催化裂解降黏的机理初探[C]第九届全国化学工艺年会论文集.北京:化学工业出版社,2005:130-1035

[15]黄娟,李本高,秦冰,等.塔河稠油催化降黏机理研究[J].石油炼制与化工,2014,45(5):16-20

[16]李本高,黄娟,秦冰,等.一种稠油水热催化改质降黏的方法:中国,CN102653675A[P].2012-09-05

FIELD TEST FOR VISCOSITY REDUCTION OF TAHE HEAVY OIL BY HYDROTHERMAL CATALYTIC MODIFICATION

Huang Juan1, Ren Bo2, Li Bengao1, Yang Zuguo2

(1.ResearchInstituteofPetroleumProcessing,SINOPEC,Beijing100083; 2.NorthwestOilfieldCompany,SINOPEC)

The field test for viscosity reduction of Tahe TH12196 heavy oil by hydrothermal catalytic process was conducted in the pilot plant of Northwest Oilfield Company, SINOPEC using a catalytic viscosity reducer developed by Research Institute of Petroleum Processing. The results show that the viscosity of Tahe oil is reduced by 54.5% after catalytic modification at the conditions of reaction time of 6 h, 160 ℃ and the viscosity reducer dosage of 1.5%, 51.4% more than that of hydrothermal method, while similar to the results of laboratory. After the modification, the heavy components are decreased and the light ones are increased. The breakage of weaker chemical bond between molecules leads the composition changes of heavy oil, resulting in smaller aggregations and irreversible viscosity reduction.

heavy oil; catalytic modification; viscosity reduction; mechanism

2014-03-11; 修改稿收到日期: 2014-05-22。

黄娟,工程师,硕士,应用化学专业,主要从事稠油催化降黏方面的研究工作。

黄娟,E-mail:huangjuan.ripp@sinopec.com。

中国石油化工股份有限公司合同项目(211053)。