炼油厂恶臭废气综合治理技术的研究Ⅰ.酸性水罐区和轻质油品中间罐区废气治理技术

2014-09-06郭兵兵刘忠生王海波华秀凤

郭兵兵,刘忠生,王海波,华秀凤

(1.中国石化抚顺石油化工研究院,辽宁 抚顺 113001;2.中国石油抚顺石化公司石油三厂)

炼油厂恶臭废气综合治理技术的研究Ⅰ.酸性水罐区和轻质油品中间罐区废气治理技术

郭兵兵1,刘忠生1,王海波1,华秀凤2

(1.中国石化抚顺石油化工研究院,辽宁 抚顺 113001;2.中国石油抚顺石化公司石油三厂)

监测和分析了某典型炼油厂酸性水储罐和油品中间罐排放气组成和排放规律,采用罐区减排和“低温馏分油临界吸收-脱硫”等多种措施综合治理罐区排放废气。结果表明:罐区排放的恶臭污染物主要为硫化氢、甲硫醇、乙硫醇、二甲二硫、非甲烷烃等;酸性水罐排放废气中硫化氢浓度为100~4.21×104mgm3,有机硫化物浓度为112~1.39×103mgm3,非甲烷总烃浓度为(1.52~4.78)×105mgm3;油品中间罐区排放废气中硫化氢浓度为175~3.36×103mgm3,有机硫化物浓度为128~1.13×103mgm3,非甲烷总烃浓度为(2.67~4.40)×105mgm3;经过“低温馏分油临界吸收-脱硫”净化后,硫化氢浓度低于3.0 mgm3,净化率大于99.9%,有机硫化物浓度低于0.6 mgm3,净化率大于99.5%,非甲烷总烃浓度低于2.35×104mgm3,净化率大于95.1%。

储罐 恶臭 臭味排放 硫化氢 有机硫化物 非甲烷总烃 低温馏分油吸收-脱硫

随着高硫原油加工量的增加,炼油过程中硫化物等恶臭污染物排放量日趋增加,厂区内的恶臭污染对操作人员的身体健康造成了一定危害。另外,炼油企业周边居民密度逐年增加,居民的生活水平越来越高,经济发展与居民对生活质量要求的提高之间的矛盾日益突出,恶臭污染的防治已成为炼油厂与周边社区和谐共处和可持续发展的重要影响因素及环保责任。

国内炼油企业在20世纪90年代就开展了炼油企业恶臭治理研究,并开始从管理着手控制污染物排放[1]。酸性水罐区为炼油厂最主要的恶臭污染源,而油品中间罐数量众多,在厂区内造成的影响较为广泛[2]。

酸性水罐区废气的治理技术主要有活性炭或脱硫剂吸附法、碱液或氧化剂或有机胺吸收法、吸收吸附法等[3-8],油品中间罐区或污油罐等污染源的治理技术亦与酸性水罐区治理技术类似。随着经济的发展,现有的一些技术已经不能满足恶臭污染的治理要求,如采用传统的吸附法治理酸性水罐区恶臭污染时,由于硫含量的增加和烃类浓度的升高,使得吸收剂或吸附剂更换频繁增加,存在费用高、安全性差的问题,迫切需要应用新的技术进行彻底治理。

本课题针对炼油厂酸性水罐区、油品中间罐区及其它储罐区恶臭污染现状,开发新的治理技术,并通过模拟计算得到最佳工艺参数,为工业化应用提供基础数据。

1 酸性水罐区及轻质油品中间罐区逸散废气污染物排放特征

1.1 废气组成

石油炼制特征恶臭污染物包括硫化氢及有机硫化物、烃类等。表1为某炼油厂酸性水罐区及油品中间罐区废气中特征污染物的典型组成。表1中的酸性水罐和油品中间罐均为5 000 m3的拱顶罐,油品中间罐物料为污油,监测时为进料状态。由表1可见:酸性水罐在进料时排放的废气中硫化氢浓度高达4.21×104mgm3,非甲烷总烃浓度达到4.13×105mgm3(以甲烷计);油品中间罐区硫化物浓度低于酸性水罐区,但硫化氢浓度也达到1.27×103mgm3,非甲烷总烃浓度达到4.16×105mgm3(以甲烷计)。因此,酸性水罐区和轻质油品中间罐的排放废气属于组分复杂、浓度较高的污染源。这些排放源均属于无组织排放,不仅造成环境恶臭污染[2],还浪费了大量的油气资源。

表1 某炼油厂酸性水罐和油品中间罐排放源的典型组成

1.2 废气排放规律

酸性水罐及油品中间罐排放污染物较严重的储罐为拱顶罐。罐顶废气排放量与进罐物料流量、物料温度、物料性质、环境温度变化、物料进罐压力等因素有关。在这些因素中,环境温度为不可控因素,对罐顶废气排放量影响较大。对于酸性水罐及油品中间罐而言,进罐物料流量、物料温度、物料性质、物料进罐压力等参数在工艺稳定后,在较长时期内可基本保持不变。

图1 酸性水罐罐顶排放气量与时间的关系

本课题对某炼油厂8个酸性水罐总废气排放规律进行监测。图1为某炼油厂天气晴朗情况下一天时间内排放的气量变化规律。由图1可见,废气排放量以天为周期呈正弦曲线变化,排气峰值出现在上午11:30左右,下午15:00开始进入吸气状态,晚上20:00左右,储罐内外气压差逐渐趋于平衡。图2为图1中同一天的气温小时温差变化曲线。由图2可见:废气排放量的规律与当天气温变化规律基本一致;当相邻两个小时之间的温差增加时,储罐排气量也增加;上午11:00左右温差达到最大值,而储罐排放气量也达到最大,储罐排放气量的波动与储罐内外的温差成正比。根据储罐废气排放规律,储罐每天排放废气时间不大于12 h,气量的最大值处于中午时间段。

图2 气温小时差与时间的关系

1.3 废气排放量

储罐废气排放量不仅与罐容有关,还与物料性质、进罐方式、进料流量、进罐物料温度、压力等多种因素有关,一般而言,储罐废气排放量依据按大呼吸、小呼吸和物料性质等参数估算,大呼吸和小呼吸废气排放量参考美国EPA TANK 4.09[9]和中国石化抚顺石油化工研究院(FRIPP)的经验公式[10]计算。

1.4 废气治理目标

要治理罐区排放气体,首先应将各罐气体集中在一起。集中在一起的气体若通过排气筒直接排放,废气净化指标按照同类污染物浓度和性质进行制定,非甲烷总烃(油气)排放量参考执行GB 20950—2007《储油库大气污染物排放标准》[11],即不大于25 g/m3,非甲烷总烃净化率不小于95%。恶臭污染物排放量参考执行GB 14554—1993《恶臭污染物排放标准》[12]。

2 酸性水罐区及轻质油品中间罐区逸散废气治理措施

2.1 减排措施

2.1.1 降低物料流量和物料温度 酸性水罐含硫污水主要来自加氢装置、常减压蒸馏装置和催化裂化装置等,特别是随着炼油厂二次加工装置的不断增加,含硫污水的总量和污染物浓度不断增加,可通过上游加工装置的工艺优化减少含硫污水总量。对于催化裂化装置产生的含硫污水,富气水洗的注水量和采用何种水作注水是决定含硫污水量的关键因素,采用分馏塔塔顶回流罐含硫污水作为富气水洗的注水,可以大大减少装置排出的含硫污水量,从而减少进储罐的含硫污水量,进而降低大呼吸的废气排放量。加氢精制和加氢裂化装置的含硫污水主要是反应生成水和过程注水。反应生成水量与原料油组成有关,在原料油确定后,生成水量也随之固定。过程注水的目的是防止设备、管道腐蚀和被铵盐堵塞。这部分水可采用净化水作为注水。对于油品中间罐,则在生产上要做到进料与出料平衡,减少大呼吸的排放量。

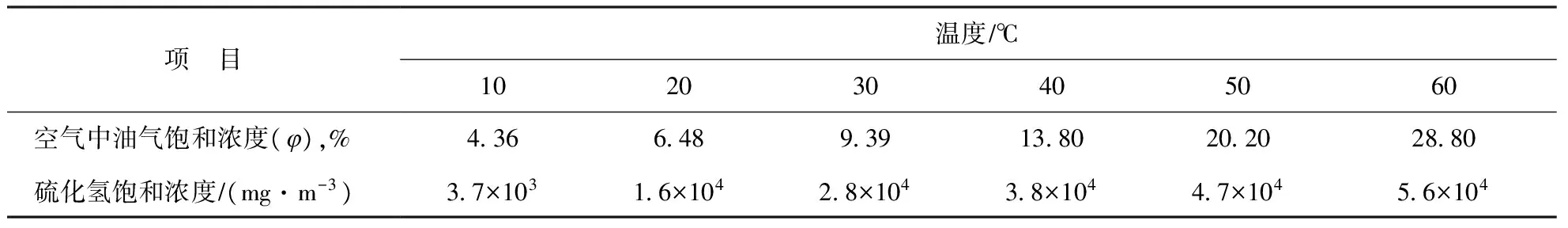

物料温度对储罐废气外排量影响显著。在常压和不同温度下,某含硫污水罐气相中的硫化氢和油气饱和浓度见表2。若含硫污水罐进料温度为60 ℃,则排放废气中的油气浓度是40 ℃时的2.1倍左右,硫化氢浓度是40 ℃时的1.5倍左右。因此,通过控制进料温度,可大幅度减少污染物的排放量。

表2 某汽油馏分在不同温度空气中的油气和硫化氢饱和浓度

2.1.2 增加废气外排压力 炼油厂拱顶罐罐顶呼吸阀的压力设定值越高越好。呼吸阀压力越高,要求拱顶罐体的设计压力等级越高,投资费用也越高。一般呼吸阀的工作压力(表压)范围为-250~2 600 kPa,排放压力每升高1 000 Pa,废气排放量减少1%。对于储罐数量较多的的罐区,通过升高排放压力可在一定程度上减少恶臭污染。

2.1.3 罐顶建立废气互通管网 建立互通管网可抵消各个储罐大、小呼吸的叠加效应,从而减少废气外排量,即A罐进料需要补充的气体可由B罐的外排废气进行替代,实现废气重复利用。FRIPP的研究结果[5]表明,通过建立罐顶互通管网,可减少排放量约38%(φ)以上。某炼油厂的酸性水罐和油品中间罐罐顶均已经建立联通管网,目前已稳定运行3年,为废气的集中处理提供了坚实的基础。

2.1.4 其它减排措施 在储罐区,其它可以采用的减排措施还有建立来水脱气罐及可变容积集气柜,减少罐内气相空间体积;储罐外壁使用强太阳光反射涂料;合理控制排气速率等。刘忠生等[10]的研究结果表明,通过各种减排措施,可使储罐废气排放量减少约60%。

2.2 废气治理技术

2.2.1 现有废气治理技术分析 近年来,石化企业对储罐类恶臭废气治理愈发重视,开发出众多的治理方法和技术。这些技术主要是针对废气中的硫化氢和小分子有机硫化物的脱除,有碱液或氧化剂吸收法[4-7]和吸附法[8]等。碱液吸收的原理是采用氢氧化钠溶液或其它碱性溶液通过吸收塔或其它加强传质反应器对废气中的硫化氢、小分子硫醇进行净化。吸附法的净化原理是通过活性炭、负载金属离子的脱硫剂或改性活性炭对污染组分进行净化,这类吸附剂吸附容量有限,不可再生,吸附剂消耗量较大,适合低浓度小气量的污染组分净化。氧化剂吸收法对硫化氢、硫醚等组分有较强的净化作用,但试剂消耗量较大,对复杂组分的废气尤其是烃类没有净化效果。从储罐类的废气组成可以看出,上述方法不能对废气中的重有机硫化物和烃类进行有效处理,排放气中仍存在大量污染物。

2.2.2 低温馏分油临界吸收-脱硫工艺 低温馏分油临界吸收-脱硫工艺是由FRIPP开发的炼油企业挥发废气处理技术。采用该技术对某炼油企业两个罐区废气进行治理,净化气中硫化氢平均浓度降至10 mg/m3以下,有机硫化物(硫醇、硫醚、重有机硫组分总和)浓度可降至1.0 mg/m3以下,油气浓度降至25 g/m3以下,每年回收油品700 t以上。该技术同时实现了恶臭治理和资源回收,取得了较好的经济效益和社会效益。

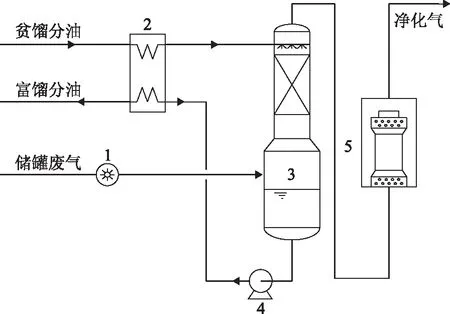

2.3 低温馏分油临界吸收-脱硫工艺

2.3.1 工艺流程 低温馏分油临界吸收-脱硫工艺流程示意见图1。废气从罐顶逸散出来后,经过引气设备输送到低温吸收塔与低温馏分油进行逆流吸收,吸收温度为-10~15 ℃,在吸收塔内可回收95%以上的油气和净化99%以上的有机硫化物。然后,废气经过脱硫反应器吸收其中剩余的硫化氢。经过低温馏分油临界吸收-脱硫工艺处理后,净化气中硫化氢浓度可低于1 mg/m3,总有机硫化物浓度之和小于1 mg/m3。

吸收剂采用一定馏程范围的馏分油。吸收温度根据油品性质和废气性质进行设定。吸收馏分油一次性通过。吸收后的富馏分油进入加氢装置或其它装置进一步加工。

经过本工艺处理后,废气中的部分硫化氢和几乎全部的有机硫化物被馏分油吸收。馏分油经过下游加氢装置进一步加工后,馏分油中的硫化物转化为硫化氢并最终进入硫磺回收装置成为硫磺产品。被馏分油吸收的烃类经过加工后成为可用的油品组分,提升了其利用价值。

图3 低温馏分油临界吸收-脱硫工艺流程示意1—引气泵; 2—热泵机组; 3—低温吸收塔;4—富馏分油泵; 5—脱硫反应器

2.3.2 工艺原理 在储罐逸散恶臭废气中,主要恶臭组分为硫化氢、硫醇、二硫醚等有机硫化物。在油品组分中,一些有机物含有O—H…O型氢键形成环状结构,两个环状结构一正一反结合,即开口端互相交叉构成一个笼子,可使硫化氢等大小合适的分子或原子填充其中形成晶格包合物,因而,一定馏程的油品对硫化氢具有物理吸收作用,尤其是轻油品对硫化氢的吸收容量更大。

废气中的硫醇、硫醚、二硫醚等污染物均溶于有机溶剂,而且沸点较高。甲硫醇沸点为5.9 ℃,乙硫醇沸点为37 ℃,它们均易溶于醇、醚、石油醚等,微溶于水。由于硫醇中的巯基难与水分子形成氢键,因此硫醇难溶于水,所以,水溶性的净化剂对硫醇等有机硫化物的净化效果不尽如人意。从硫醇分子结构看,巯基硫氢键容易断裂,更容易氧化成为沸点更高的二硫化物。生成的此二硫化物也是一种亲油性物质,沸点116 ℃。因此这类污染物在高效吸收塔内可被低温馏分油完全吸收,从而达到脱臭目的。

馏分油吸收回收油气是利用吸收剂和吸收质之间的相似相溶原理,即有机物互溶性质。常温柴油/汽油吸收工艺国外早已开展应用,也是利用了有机物互溶原理,但回收效率较低。本工艺通过降低馏分油吸收温度,使油气回收率大于95%(φ),油气出口浓度可控制在25 gm3以下。

2.3.3 废气处理控制过程 图1表明,储罐类污染源逸散废气具有间断性和排放时间、流量不确定性,决定了废气处理装置为间歇性操作。炼油厂储罐废气处理过程应首先保证储罐的运行安全,罐顶应设置呼吸阀、水封等安全措施。增加处理装置后,应禁止装置引气设备过度引气,过量引气会造成储罐气相压力过低,产生潜在安全问题。处理装置的启停由储罐顶部压力信号进行控制。装置启动的压力应低于储罐呼吸阀或水封的排气压力,装置停止的压力应为正值。

3 罐区逸散废气治理效果

3.1 废气条件

在某炼油企业酸性水罐区及部分油品中间罐区采用低温馏分油临界吸收-脱硫工艺进行了罐顶气治理的工业化试验。工业试验期间,酸性水储罐区废气量为100~150 m3/h,常温、常压;油品中间罐区废气量为100~250 m3/h,常温、常压。

废气中的污染物主要有还原性硫化物、烃类等。还原性硫化物有硫化氢、甲硫醇、乙硫醇、甲硫醚、二甲二硫、甲乙硫醚、噻吩以及其它重有机硫化物。烃类包含C1~C12的链烷烃、烯烃、环烷烃等。表3为某炼油厂储罐罐区废气中污染物浓度及最大排放速率。由表3可见:酸性水储罐区逸散废气中硫化氢浓度为100~4.21×104mg/m3,有机硫化物浓度为112~1.39×103mg/m3,非甲烷总烃浓度为(1.52~4.78)×105mg/m3,其中硫化氢和非甲烷总烃排放速率分别为国家标准的19倍和7.2倍左右;油品中间罐区逸散废气中硫化氢浓度为175~3.36×103mg/m3,有机硫化物浓度为128~1.13×103mg/m3,非甲烷总烃浓度为(2.67~4.40)×105mg/m3,硫化氢和非甲烷总烃的排放速率分别为国家标准的2.5倍和11倍。

表3 某炼油厂储罐区废气中污染物浓度

1) GB 14554—1993《恶臭污染物排放标准》。

2) GB 16297—1996《大气污染物综合排放标准》。

3.2 装置运行参数

两个罐区的废气处理装置中,吸收塔直径Φ600 mm,高3 000 m,吸收温度5~15 ℃,吸收压力0~1 kPa(表压)。装置所用贫吸收油来自催化裂化或常减压蒸馏装置生产的的粗柴油,吸收柴油用量10~15 m3h。

3.3 采样分析方法

废气处理装置设置有总进口和总出口采样口。装置标定时,进出口同时采样。硫化物的分析方法参考GBT 14678—1993《空气质量 硫化氢、甲硫醇、甲硫醚和二甲二硫的测定——气相色谱法》,配备FPD和填充柱的岛津GC-14C气相色谱仪,建立了废气中硫化氢、羰基硫、甲硫醇、乙硫醇、甲硫醚、二硫化碳、二甲二硫挥发性硫化物的分析方法。非甲烷总烃分析方法参考EPA方法25A,分别采用JUM 3-200总烃分析仪和JUM 109L非甲烷总烃分析仪建立了废气中总烃及非甲烷总烃的便携式和连续在线分析方法。

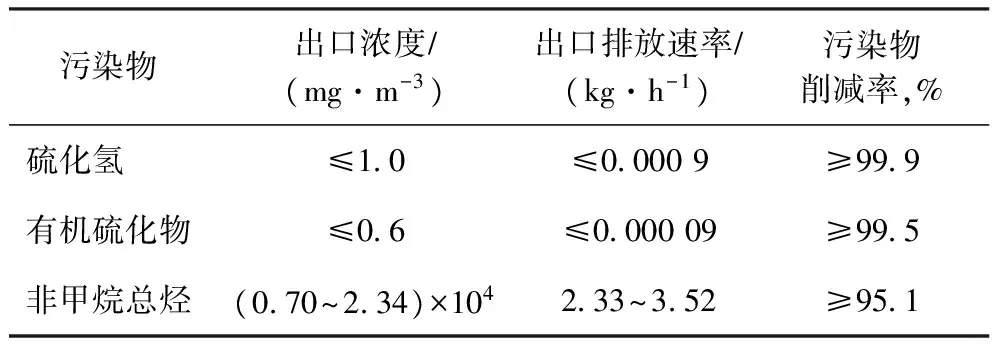

3.4 废气治理效果

3.4.1 酸性水罐区废气处理效果 表4为某炼油厂酸性水罐区废气治理效果。由表4可见,经过废气处理装置治理后,净化气中非甲烷总烃浓度低于2.34×104mg/m3,硫化氢浓度低于6 mg/m3,总有机硫浓度低于0.6 mg/m3。从参照的国家标准看,恶臭污染物硫化物的排放速率远低于《恶臭污染物排放标准》中的相关限值,恶臭污染物的削减率大于97%,非甲烷总烃浓度小于25 g/m3,去除率大于95%。

表4 某炼油厂酸性水罐区废气治理效果

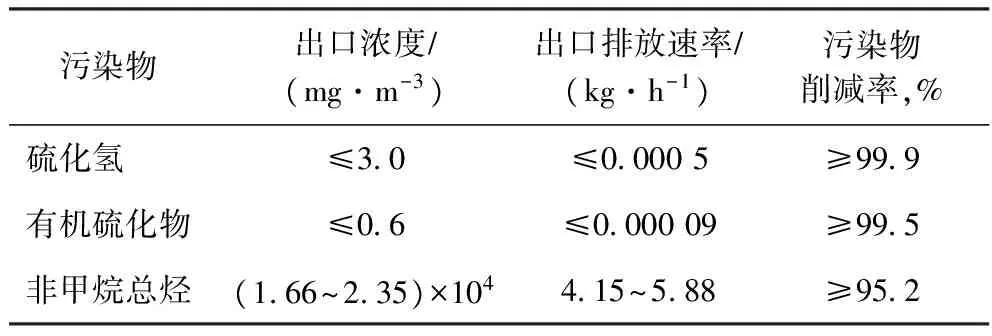

3.4.2 油品中间罐区废气处理效果 表5为某炼油厂油品中间罐区废气治理效果。由表5可见,油品罐区废气经过处理装置治理后,净化气中非甲烷总烃浓度低于2.35×104mg/m3,硫化氢浓度低于5 mg/m3,总有机硫浓度低于0.6 mg/m3。从参照的国家标准看,恶臭污染物硫化物的排放速率远低于《恶臭污染物排放标准》中的相关限值,恶臭污染物的削减率大于97%,非甲烷总烃浓度小于25 g/m3,去除率大于95%。

表5 某炼油厂油品中间罐区废气治理效果

3.4.3 罐区周边环境的空气净化效果 该炼油厂酸性水罐区及油品中间罐区均距离厂界较近。根据监测,厂界空气中的非甲烷总烃浓度从治理前的1.274 mg/m3降至治理后的0.511 mg/m3,下降约60%,硫化氢浓度从治理前的0.041 mg/m3降至治理后的0.004 mg/m3,下降90%左右。

3.5 污染物削减量

按年运行时间4 000 h计算,经过低温馏分油临界吸收-脱硫工艺进行净化,酸性水罐区废气中硫化氢、有机硫化物等恶臭污染物的削减量为28.7 t/a,非甲烷总烃削减量为272 t/a;油品中间罐区废气中硫化氢、有机硫化物等恶臭污染物的削减量为4.5 t/a,非甲烷总烃削减量为419 t/a。上述污染物削减量合计为724.2 t/a。

3.6 污染物回收量

低温馏分油临界吸收-脱硫工艺中吸收后的富柴油与其它粗柴油一起进入下游柴油加氢装置,反应后的烃类被进一步分馏,硫化物在反应过程中生成硫化氢,并最终进入硫磺回收装置回收。因此,本工艺优先回收了大部分的污染物。按表4和表5中污染物最大浓度计算:酸性水罐区废气中硫化物回收量为0.8 t/a,非甲烷总烃回收量为272 t/a;油品中间罐区硫化物回收量为0.3 t/a,非甲烷总烃回收量为419 t/a。

4 结 论

(1) 炼油企业罐区逸散废气中主要污染物为硫化氢、有机硫化物和非甲烷总烃等污染物。这些污染物对厂区空气环境造成较大的污染。

(2) 在非极端情况下,储罐的废气排放具有间歇性,一般每天排放时间不大于12 h,废气排放量以天为周期呈正弦曲线变化。

(3) 炼油企业罐区废气治理是一项综合治理技术和系统工程,需要通过进料工艺优化、储罐设备改造、废气治理等多种措施相结合才能得到完全治理,应遵循减排-回收-治理路线。主要的减排措施有降低物料流量和物料温度、适当增加废气外排压力、罐顶建立废气互通管网等。

(4) 在某炼油厂酸性水罐和部分油品中间罐区采用“低温馏分油临界吸收-脱硫”工艺治理废气,净化气中硫化氢净化率达99.9%以上,有机硫化物净化率达99.5%以上,非甲烷总烃净化率达95.1%以上。净化气中硫化氢浓度低于3.0 mg/m3,有机硫化物浓度低于0.6 mg/m3,非甲烷总烃浓度低于2.35×104mg/m3,上述污染物排放速率均低于《恶臭污染物排放标准》和《储油库大气污染物排放标准》的相关规定限值。同时,可回收烃类691 t/a,回收硫化物1.1 t/a。污染物削减量总计达724.2 t/a。

[1] 陈宏国.炼油厂恶臭污染和防治对策的探讨[J].石油化工环境保护,1995,18(4):31-37

[2] 李凌波,郭兵兵,刘忠生,等.炼油厂恶臭污染源综合监测与评价:Ⅱ.污染源分级与排放评价[J].石油炼制与化工,2013,44(2):77-83

[3] 李菁菁.炼油厂酸性水罐恶臭气体的治理[J].中外能源,2007,12(6):91-97

[4] 李世详.含硫污水罐恶臭污染的治理[J].石油化工安全环保技术,2009,25(3):52-55

[5] 张颂光.污水汽提酸性水罐密闭除臭[J].石油化工环境保护,2005,28(4):32-33,39

[6] 叶军苗.含硫污水罐恶臭污染治理[J].能源环境,2006,20(3):41-42,45

[7] 赖献明,谢晋巧.含硫污水罐顶恶臭气体治理的研究[J].石油化工环境保护,2006,29(3):28-30,35

[8] 孙菊萍.含硫污水罐排气的脱臭处理[J].硫磷设计与粉体工程,2004(6):30-32

[9] U.S.Environmental Protection Agency.TANKS Emissions Estimation Software Version 4.09D[EBOL].http:www.epa.govttnchie1softwaretanks,2006

[10]刘忠生,郭兵兵,齐慧敏.炼油厂酸性水罐区排放气量分析计算[J].当代化工,2009,38(3):248-251

[11]GB 20950—2007.储油库大气污染物排放标准[S].2007

[12]GB 14554—1993.恶臭污染物排放标准[S].1993

COMPREHENSIVE TREATMENT TECHNOLOGY FOR ODOUR POLLUTION OF WASTE GAS IN REFINER Ⅰ.STUDY OF TREATMENT TECHNOLOGY FOR WASTE GAS FROM SOUR WATER TANK AND LIGHT PRODUCT TANK

Guo Bingbing1, Liu Zhongsheng1, Wang Haibo1, Hua Xiufeng2

(1.FushunResearchInstituteofPetroleumandPetrochemicals,SINOPEC,Fushun,Liaoning113001; 2.No.3RefineryofFushunPetrochemicalCorporation)

Fugitive odor emission behavior from sour water tanks and product intermediate tanks were comprehensively monitored and evaluated in a typical refinery. The comprehensive measures including reducing emissions of exhaust gas in tanks area and the absorbing process by low temperature distillate oils followed by desulfurization are used. The main odor pollutant in the tanks area is hydrogen sulfide, methyl mercaptan, ethyl mercaptan and dimethyl disulfide as well as non-methane hydrocarbons (NMHC). It is found that the hydrogen sulfide concentration in sour water tank is 175—3 360 mgm3, organic sulfur compound concentration is 112—1 390 mgm3, NMHC concentration is 2.67×105—4.40×105mgm3. After purified by absorbing processe of low temperature distillate oils and then desulfurization, hydrogen sulfide concentration can be below 1 mgm3, and purification efficiency reaches up to 99.9%. The organic sulfur compound concentration is less than 0.6 mgm3, and purification efficiency is greater than 99.5%. NMHC concentration is lower than 2.35×104mgm3, and purification efficiency reached as high as 95.1%.

storage tanks; odor; odor emission; hydrogen sulfide; organic sulfur compound; NMHC; low temperature distillate oils absorption-desulfurization

2014-02-08; 修改稿收到日期: 2014-05-23。

郭兵兵,高级工程师,主要从事石油石化废气治理技术研究工作,公开发表论文19篇,申请专利26项。

郭兵兵,E-mail:guobingbing.fshy@sinopec.com。

中国石油化工股份有限公司合同项目(307005)。