螺栓连接对结构模态及传递特性影响研究

2014-09-05陈长盛柳瑞锋李国平

陈长盛, 王 强, 柳瑞锋, 李国平, 周 璞

(中船重工 第七〇四研究所,上海 200031)

工程机械中诸多零部件间均采用螺栓连接。对整体结构进行模态仿真及动力学分析时,由于处理较复杂,常将连接螺栓忽略,默认各零部件间为刚性连接,故不能正确反映各零部件装配时的连接刚度及阻尼,动力学特性计算结果与实际情况相差较大[1];螺栓预紧力不同时,整体结构模态频率差异较大,导致分析结果误差较大[2]。原因为:①忽略法兰连接的法向接触刚度,计算时可通过对法向刚度因子优化进行修正[3],将接触面法向刚度因子设为变化参数,优化目标函数为:

(1)

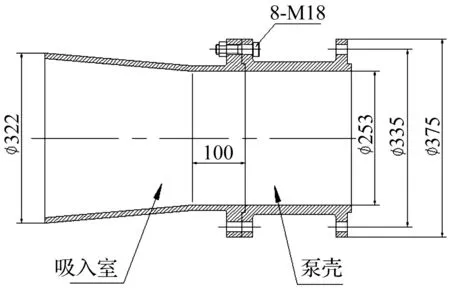

对整体结构中有多个零部件均用螺栓连接的计算分析,需耗费较多计算机资源。文献[4]分析过简化计算方法。本文所选模型较简单,其螺栓分布均匀,未考虑螺栓位置疏散程度对连接刚度的影响[5]。以某型轴流泵壳及吸入室为结构原型,材料均为结构钢,见图1。两结构件法兰间用8组M18螺栓连接。本文选三种典型不同材料螺栓,分别为结构钢材料、铜合金材料及尼龙工程塑料(简称钢制、铜制、塑料),并施加不同预紧力进行装配分析,研究不同螺栓连接时装配件结构模态与传递函数变化。传递函数作为描述系统动态特性的数学表达式,能直接反映激励与响应间关系[6]。因此研究结构传递特性对控制振动传播具有现实指导意义[7]。

图1 吸入室及泵壳结构工程图

1 有限元模型模态计算分析

用UG建立泵壳、吸入室及螺栓螺母三维模型,并装配,见图2。

本文螺栓预紧力采用定力矩扳手控制。建模时因未考虑螺纹部分,在ANSYS前处理设置中需将定力矩扳手设置的螺母拧紧力矩转化为沿螺栓轴向的预紧力。拧紧螺母所需力矩T为螺纹摩擦力矩T1与支承面摩擦力矩T2之和,螺母拧紧力矩计算式为:

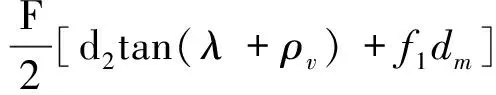

(2)

式中:F为预紧力;d2为螺纹中径;λ为螺纹升角;ρv为螺纹当量摩擦角;dm为螺母支承面平均直径;f1为螺母支承面摩擦因数。

设扭矩系数为K,螺纹大径为d,有:

(3)

螺母预紧力矩计算式可简化为:

T=KFd

(4)

取d2/d=0.92,λ=2.5°,ρv=9.83°,dm/d=1.3,f1=0.15,则扭矩系数近似取为:

(5)

试验用三种材料螺栓型号均为M18,有限元分析时可通过式(4)由扭力矩扳手设置的螺栓拧紧力矩值计算获得对应的轴向预紧力值。

由于结构对称且较规则,泵壳及吸入室计算网格用ANSYS自带软件进行划分,螺栓网格加密处理,网格尺寸设置更精细。整体结构计算网格划分见图3,螺栓网格见图4。

图2 装配体三维模型

表1 不同螺栓连接模态频率对比

已知螺栓伸长量Δl与预紧力F间关系为[8]:

(6)

式中:lb为螺栓全长(mm);Δl为螺栓变形伸长量(mm);E为弹性模量 (MPa);As为螺栓平均截面积(mm2)。用ANSYS进行预应力模态计算,螺栓施加拧紧力矩为:0 Nm,27 Nm,54 Nm三种工况,据式(6)计算变形量,查材料手册得预紧力小于54 Nm时,三种材料螺栓均未产生塑性变形;超过54 Nm后,塑料螺栓会发生塑性变形,进而产生扭断。钢螺栓连接在54 Nm预紧力时前六阶振型见图5。

改变钢、铜、塑料的材料密度、杨氏模量及泊松比并进行三组计算,获得拧紧力矩为54 Nm三种材料螺栓连接装配时固有模态频率,见表1。

2 刚度对结构模态影响试验验证

2.1 模态试验

为验证理论计算结果,通过试验测试不同螺栓刚度对结构模态影响。试验采用LMS多通道数据采集仪,B&K 4524,4506三向加速度传感器,利用锤击法测试结构模态。

图6 试验仪器设备

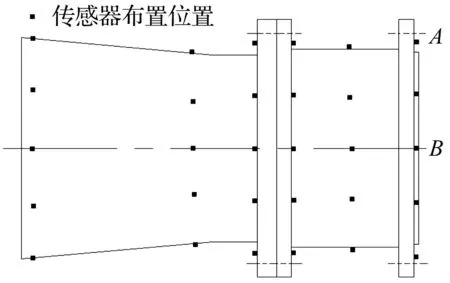

为获得更准确振型结果,将连接件用弹性软绳吊起,测试软绳固有频率为1~3 Hz,可视测试环境为连接件自由振动。加速度传感器布置于泵壳及吸入室每个螺栓孔位置,并在泵壳外壁、吸入室外壁分别布置一圈传感器,共布置6圈计48个三向传感器。具体测点分布见图7。试验采用单点激励,多点响应法,激励分别作用于A点、B点。

图7 结构测点布置图

逐步增大预紧力,在54 Nm预紧力下分别用三种螺栓连接的一阶模态振型见图8。由图8看出,在一阶模态频率下装配件最大变形量铜螺栓连接最大,钢螺栓其次,塑料螺栓连接最小。分析其它各阶固有频率对应关系亦相同。

图8 三种螺栓一阶模态振型

据表1,有限元模型理论计算结果与试验测试结果相对误差约为60 Hz。但塑料螺栓高阶模态频率理论值与计算值相差较大,从图11传递函数中可以看出,塑料螺栓由于强度不够,在高阶频率处已经软化。且塑料螺栓同阶次的模态阻尼明显高于另两种材质螺栓。

2.2 结果误差分析

三种螺栓中铜制螺栓刚度最大,钢制螺栓与铜制螺栓连接装配件前两阶结构固有频率分别相差约10 Hz,两者均较塑料螺栓大40~50 Hz。故提高刚度会增加结构固有频率。其原因可能为:① 自由振动中接触面的接触间隔不断改变,造成接触刚度随之改变,而ANSYS模态分析为线性分析,未充分考虑非线性振动;② 实际试验中两部件结合面处存在的接触阻尼致传递损失,有限元仿真计算中未于体现。

3 螺栓对结构传递特性的影响

3.1 计算值与试验值比较分析

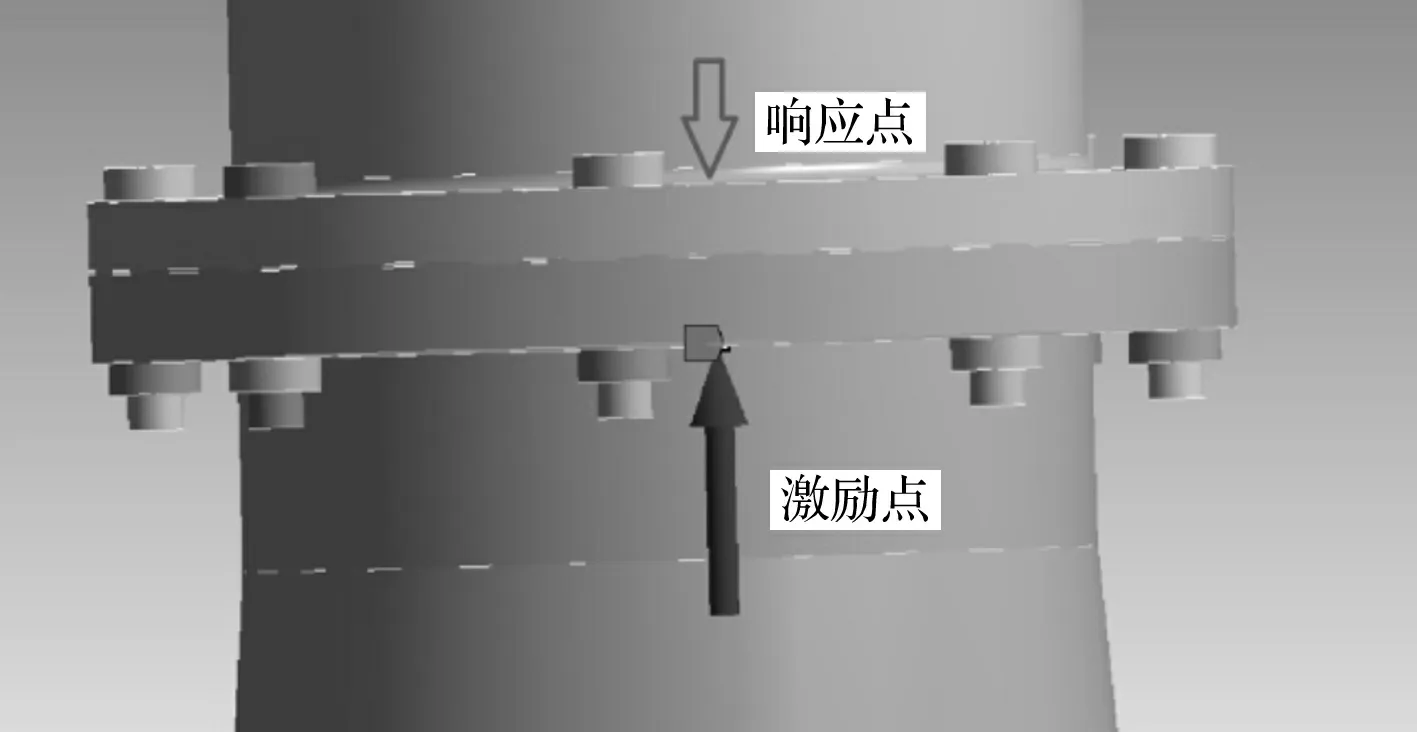

选取吸入室法兰下端面靠近螺母位置的一点为激励点,泵壳法兰上端面与之对应的点为响应点,如图9所示。

图9 激励点、响应点位置示意图

谐响应分析的运动方程为:

(-ω2[M]+iω[C]+[K])({Φ1}+i{Φ2})=({F1}+i{F2})

(7)

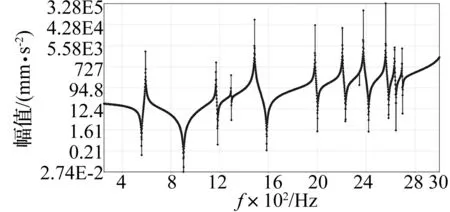

设刚度矩阵[K]、质量矩阵[M]为定值。对激励点施加一全频单位力,则响应点处频率响应可作为传递函数。对钢制螺栓施加54 Nm扭紧力矩进行传递函数计算、试验,所得传递函数见图10、图11。对比二图看出,计算值与试验值趋势一致,但计算值频响曲线毛刺较少,此因计算模型未计细小结构;各阶频率试验幅值均低于计算值、曲线走势较平缓原因为计算时未考虑模态阻尼影响。

图10 传递函数计算值

图11 传递函数试验值

3.2 螺栓刚度对传递特性影响

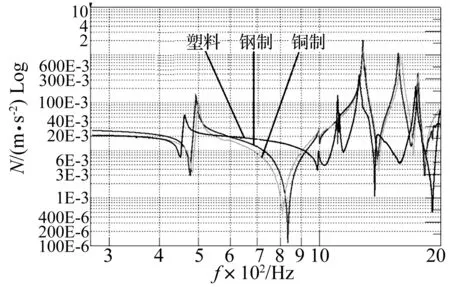

三种不同螺栓连接时测得结构传递函数见图12。由图12看出,铜制、钢制螺栓相同拧紧力矩(54 Nm)时结构固有频率较接近,均较塑料螺栓大。而塑料螺栓连接在高频部分传递函数较杂乱,另两种螺栓传递函数在各频段均较明朗。

图12 螺栓刚度对传递特性影响

3.3 螺栓预紧力对传递特性影响

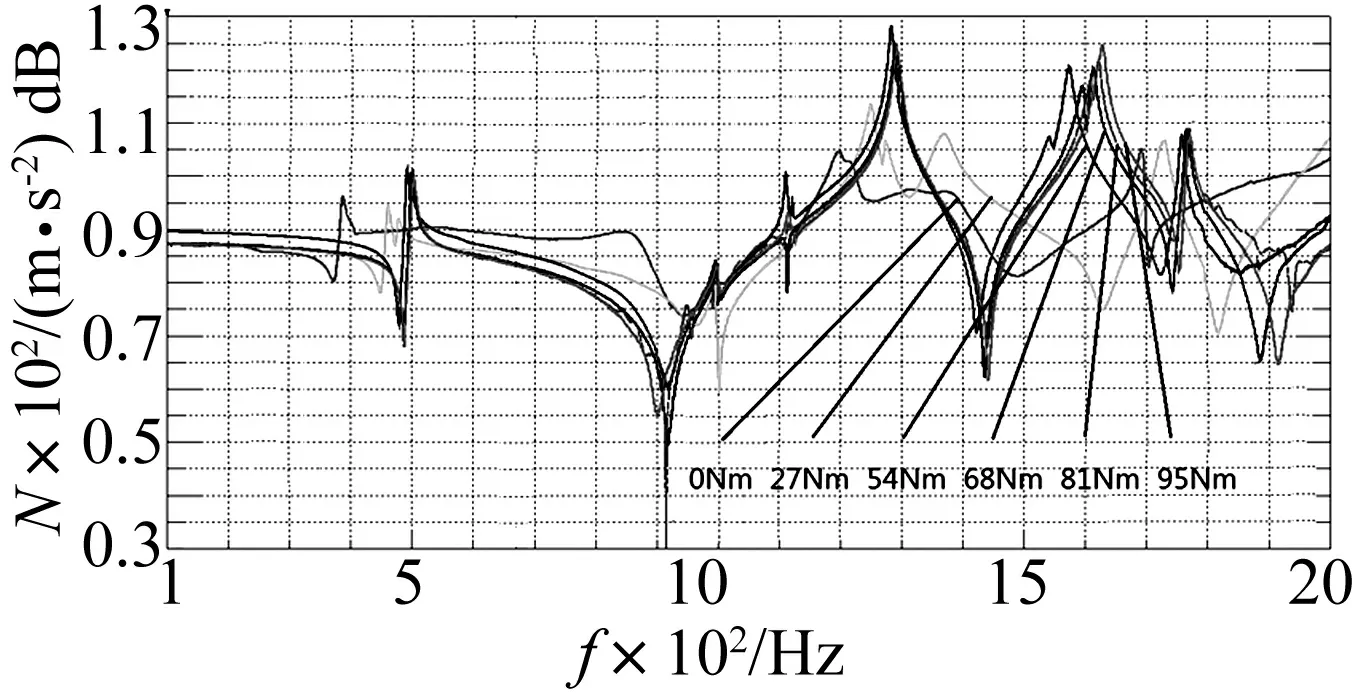

用钢制螺栓连接两部件,通过扭矩扳手分别施加0 Nm、27 Nm、54 Nm、68 Nm、81 Nm、95 Nm六种不同的拧紧力矩(0 Nm为徒手将每组螺栓拧紧不松动),对比分析不同预紧力对结构传递特性影响。由图13看出,预紧力较低时传递函数较平缓,尤其中低频部分;但计算时却未能体现,原因为小预紧力时部件间结合不紧密,结构传递损失较大。随预紧力的增大,结构各阶固有频率变化明显,预紧力增大到一定程度后,结构频响曲线趋于一致。

图13 螺栓预紧力对传递特性影响

4 结 论

通过对不同螺栓连接进行理论计算及试验分析,结论如下:

(1) 刚度过小的螺栓施加大预紧力时会产生塑性变形,易致扭断;增加螺栓刚度可提高结构模态频率,但各阶频率的变形量会随之增大,且螺栓刚度的提高会影响传递函数在低频段幅值。螺栓刚度过低会导致高阶模态无法辨别,且传递函数在高频段趋势杂乱。

(2) 预紧力过小时结构间连接不够紧密,会导致传递损失较大;增大预紧力会使各阶传递函数变化明显,增大到一定程度后,频响曲线会趋于一致。结构装配时,可据最大变形量等要求选取合适材质螺栓并施加预紧力。

参 考 文 献

[1]艾延廷,翟 学,王 志,等.法向接触刚度对装配体振动模态影响的研究[J].振动与冲击,2012,31(6): 171-174.

AI Yan-ting,ZHAI Xue,WANG Zhi,et al. Influences of normal contact stiffness on an assembly’s vibration modes[J]. Journal of Vibration and Shock,2012, 31(6): 171-174.

[2]赵 猛,张以都,马良文,等.装配结构模态仿真与实验对比研究[J].振动与冲击,2005,24(1):28-30.

ZHAO Meng,ZHANG Yi-du,MA Liang-wen,et al. Research on assembly structure modal simulation and experiment contrast[J]. Journal of Vibration and Shock, 2005,24(1):28-30.

[3]赵 丹,艾延廷,翟 学,等.法向接触刚度对螺栓连接结构振动模态的影响研究[J].航空发动机,2012,3:54-57.

ZHAO Dan, AI Yan-ting, ZHAI Xue, et al. Effect of normal contact stiffness on vibration modes of bolted structure[J]. Aeroengine,2012,3:54-57.

[4]赵 丹,艾延廷,田 晶,等.螺栓联接结构模态频率有限元计算的简化方法[J].沈阳航空航天大学学报, 2012,29(2):14-17.

ZHAO Dan,AI Yan-ting,TIAN Jing,et al. Simplified calculation of modal frequency of bolted structure by FEM[J]. Journal of SheIlyang Aerospace University, 2012, 29(2):14-17.

[5]蔡克霞.两种计算环法兰联接刚度的方法[J].宁夏大学学报(自然科学版),2001,1:33-34.

CAI Ke-xia. Two calculation methods of the flexural rigidity of the annular flange connection[J].Journal of Ningxia University(Natural Science Edition), 2001, 1: 33-34.

[6]赵 薇,张义民. 具有直线与摇摆耦合运动的振动传递路径系统的参数灵敏度分析[J].噪声与振动控制, 2008, 6:35-37.

ZHAO Wei, ZHANG Yi-min. Path systems with translational and rotational motions[J]. Noise and Vibration Control,2008,6: 35-37.

[7]柳瑞锋,周 璞,王 强.传递路径分析在结构设计中的应用[J].噪声与振动控制,2012, 32(4):16-19.

LIU Rui-feng, ZHOU Pu, WANG Qiang. Application of transfer path analysis in structure design[J]. Noise and Vibration Control,2012,32(4):16-19.

[8]刘臣保.石油设备有限元分析[M].北京:石油工业出版社,1996.