大规模柴油机动力学抗冲击并行仿真计算

2014-09-05丁峻宏宋雅丽任建军

丁峻宏, 宋雅丽, 王 惠, 任建军, 刘 波

(1.上海超级计算中心, 上海 201203; 2.沪东重机有限公司, 上海 200129)

柴油机作为船舶上使用最广的动力装置在船只受到不可预测外部冲击载荷作用时抗冲击性能直接影响船舶续航,对其开展研究具有重要意义。

包括柴油机在内的船舶设备结构力学性能复杂、研究难度大,由于一些应用较特殊,对其冲击响应特性研究国外文献资料不多。虽国内研究工作起步较晚,但相关研究已逐渐涌现。随计算数学、力学的发展,基于仿真计算并结合少量实验方法对船用设备进行抗冲击研究不断深入。船舶设备冲击响应计算分析方法包括模态叠加法、直接积分法、冲击因子法、有限元法及多体动力学法等[1]。借助算机软硬件技术结合有限元法及多体动力学法的刚柔混合模拟实际运用已成主流。如由有限元模型子结构缩减出发,转入多体动力学软件中分析求得力学边界条件,恢复有限元精细模型计算动应力[2-3];用有限元软件进行模态分析获得柔性体中性输出文件,转入多体动力学软件计算系统动力学特性[4-6]。计算过程涉及跨软件操作及中间数据传递,专业性较强。

对柴油机等复杂机械设备而言,无论有限元法或多体动力学法,关键为对各零部件间的联接处理。如运动联接、螺栓联接、焊铆联接等。多体动力学法用于模拟分析复杂机械系统运动规律与部件受力环境,但刚体定义过多会失真,柔体定义过多会增加模型及处理过程的复杂性。有限元法则能更好模拟船用设备柔体冲击力学特性,网格细化、细节模拟有助于深化研究,但大量零部件机构运动模拟及计算网格规模扩大对普通计算机能力提出挑战。对处于运行状态的柴油机承受冲击问题而言,仿真模型应同时考虑系统机构运动与动力冲击两方面特性影响。在对大型复杂柴油机结构研究分析时,若在同一模型中能同时直接模拟两个问题[7-8],减少中间数据传递,会有利于提高工业仿真计算一体化、便捷性、准确性。

本文针对某型号16缸柴油机,用有限元前处理软件Hypermesh及ABAQUS,对其所含大量零部件进行合理建模及一体化组装,建立大规模柴油机动力学冲击仿真模型;利用超级计算机显式动力算法、区域分解并行求解方法研究冲击载荷作用下柴油机中重要零部件受所冲击响应及安全性能,并就如何有效使用高性能计算资源进行探讨。

1 原理与方法

显式算法较适合柴油机动态响应求解时遇到的机构运动大位移及多零部件瞬态冲击问题,由前一增量步向前推算动态行为,通过节点逐个求解而不用迭代,用小时间增量获得高精度求解。不仅能有效避免隐式算法求解复杂动力学问题时反复迭代造成的收敛困难、硬盘空间存储等问题,且并行加速比较好,有助于利用硬件环境改善提高所求解问题的计算规模与复杂程度。

1.1 显式算法基本方程

三维有限元体系运动方程可表达为:

(1)

显式算法基于tn时刻及之前的信息求解 tn+1时刻位移{u}n+1,结合位移Taylor表达式与中心差分法,分别获得速度、加速度表达式为:

(2)

(3)

将式(2)、(3)代入式(1),得下一时刻{u}n+1的求解表达式为:

(4)

在整个时域范围内,可由上述积分递推公式求得各离散时间点处位移、速度、加速度。

1.2 多CPU/核并行求解

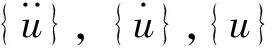

ABAQUS显式并行算法分为Domain,Loop两种不同方式。基于MPI的Domain并行求解方式效率更高。图1为采用并行处理模式进行大规模问题求解时,用METIS区域分解方法(Domain Decomposition Method,DDM)处理分析对象,即将整个模拟问题区域划分成诸多相对小的求解子区域, 将每个子区域分配给不同的处理器核心分别求解,区域分解允许每个处理器核心独立于其它处理单元求解自己的问题,而处理器及核心相互间通过交互机制进行数据交换,将每个子区域解综合,获得整个模型区域全局解。

图1 并行求解模型分区及CPU布局

2 应用实例

2.1 柴油机装配体有限元建模

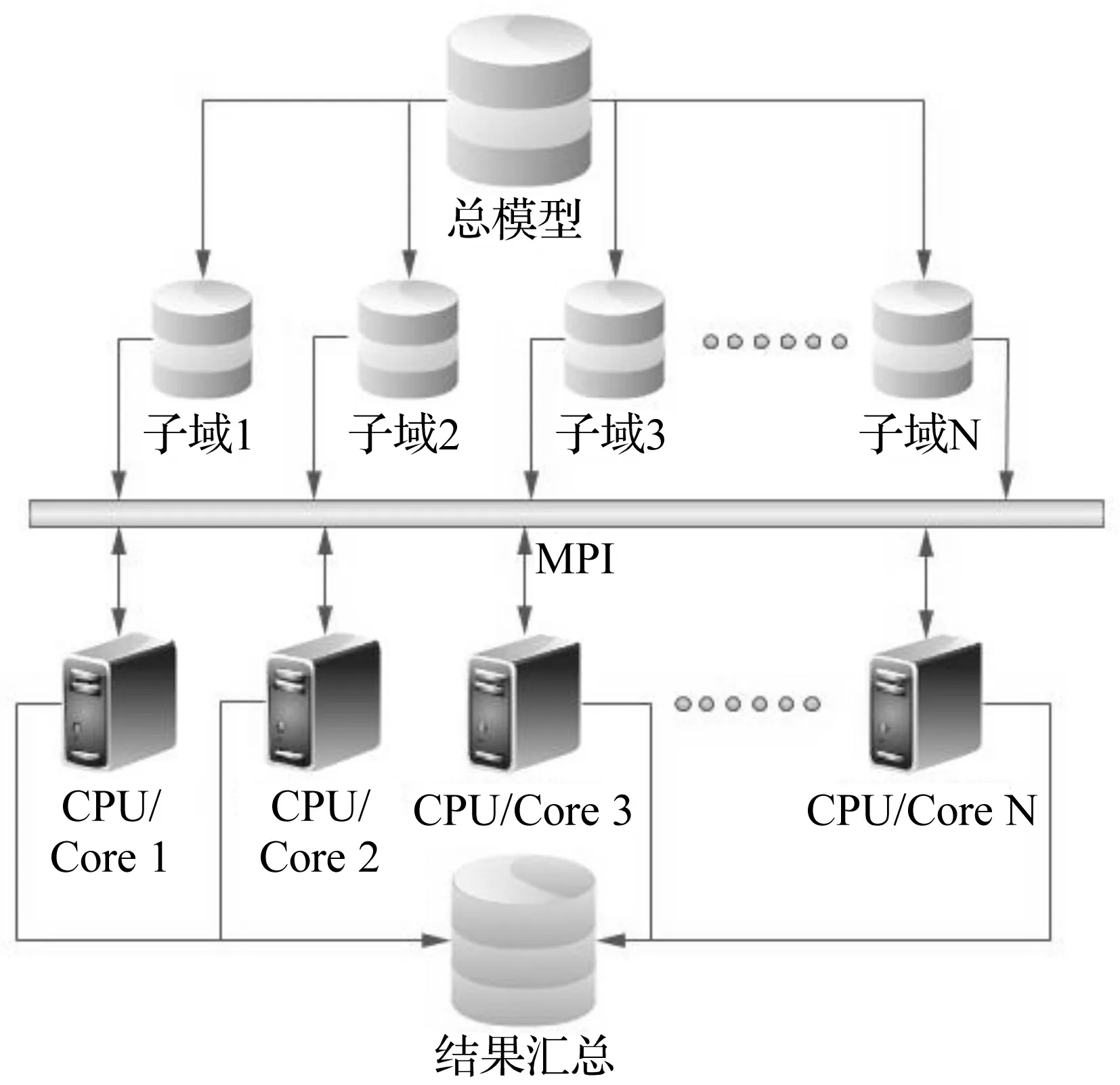

由于柴油机及附属结构较复杂,含上千零部件,故需合理、必要建模及简化。本文主要针对柴油机内部运动件及固定件进行分析。借助前处理软件,建立包括曲轴、平衡块、连杆、活塞、机架等零部件在内的柴油机全三维详细有限元模型。在对柴油机各零部件网格划分时,需对几何模型进行必要的结构特征简化,如局部过小倒角等。但重要零部件如整体式曲轴则保留内部油孔油道等细部特征及曲柄臂与连杆轴(曲柄销)、主轴颈交接处的过渡圆角。然而各零件非重要几何特征细节的保留不便于六面体单元划分,故本文通过局部网格加密(如曲轴油孔油道、轴颈过渡区域)、增加四面体单元数量(曲轴划分28万单元)并保证整体网格质量(严格执行翘曲度、长宽比及扭曲度等检查)等手段以求提高模型计算精度。

柴油机零部件可分为固定件、运动件两大类,本文模型中,机架、主轴承座、气缸套等为固定件,曲轴组件、连杆组件、飞轮等为运动件,需通过多种连接单元及仿真手段模拟各零部件间机构连接、装配关系。并考虑零部件间主要装配关系包括:①曲轴与连杆间、曲轴与主轴承座(主轴瓦)间、连杆与活塞间均定义为圆柱副;②曲轴与飞轮及齿轮间定义为固定副;③活塞与气缸套间定义为平动副;④气缸套与机架间、机架与主轴承座间均设绑定约束。

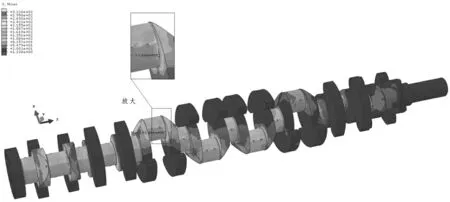

包括四面体、六面体在内的整个柴油机网格模型单元总数超过216万,节点总数近66万。隐蔽部分机架网格后柴油机整体计算模型见图2。

图2 柴油机整体有限元模型

2.2 相关边界、载荷、参数及工况设定

柴油机工作时曲柄连杆机构主要外力为最高燃烧压力及惯性力,并对外输出扭矩。本文针对柴油机整体计算模型力学边界条件、各种载荷及参数因素设定,主要考虑的几方面有:

(1) 选取机架底部对螺栓连接部分区域节点集合施加固定边界;沿冲击方向施加历时50 ms峰值为39 g的短程加速度冲击曲线(图3)。

(2) 在柴油机运行状态下,针对曲轴等运动部件施加工作转速110 rad/s;将计算所得输出扭矩作为阻力矩施加于曲轴输出端,以使曲轴在整体计算中保持转速平稳。

(3) 柴油机一个完整发火周期为0.114 s。据不同气缸发火顺序及发火时间间隔,在活塞盖顶端施加各自对应的压力时程曲线(图4)。

(4) 曲轴连杆等运动件为42CrMoA,屈服强度930 MPa;机架为铸铁,屈服强度250 MPa。

(5) 柴油机静止受冲击时,直接施加冲击加速度时程曲线,计算历时50 ms;柴油机正常运行受冲击时,设计工况使冲击波第一加速度峰值恰好与A4缸发火瞬间重合,总计算时间历时75 ms。

图3 冲击加速度时程曲线

图4 气缸内燃烧压力时程曲线

3 计算与分析

3.1 柴油机抗冲击性能评估

对计算模型进行冲击模拟。篇幅所限,本文仅以柴油机受垂向冲击为例,进行重要零部件处于停机、运行两种状态的结构响应分析。为比较,亦进行运行但不受冲击时柴油机机构运动仿真。

据行业规范,设备由冲击载荷引起的应力不得超过静态屈服极限。对此可先获得各重要零部件各时刻应力云图,再遍历寻求零部件在受冲击时间历程中最大应力数值(表1)。经分析比较发现:

(1) 柴油机静止受垂向冲击时,曲轴紧邻飞轮1#连杆轴颈上会产生最大78 MPa的等效应力;机架底部固支表面靠飞轮端边缘数值超过80 MPa;主轴承座与活塞上有近70 MPa的冲击应力产生,而连杆、活塞销上产生的冲击应力相对较小。

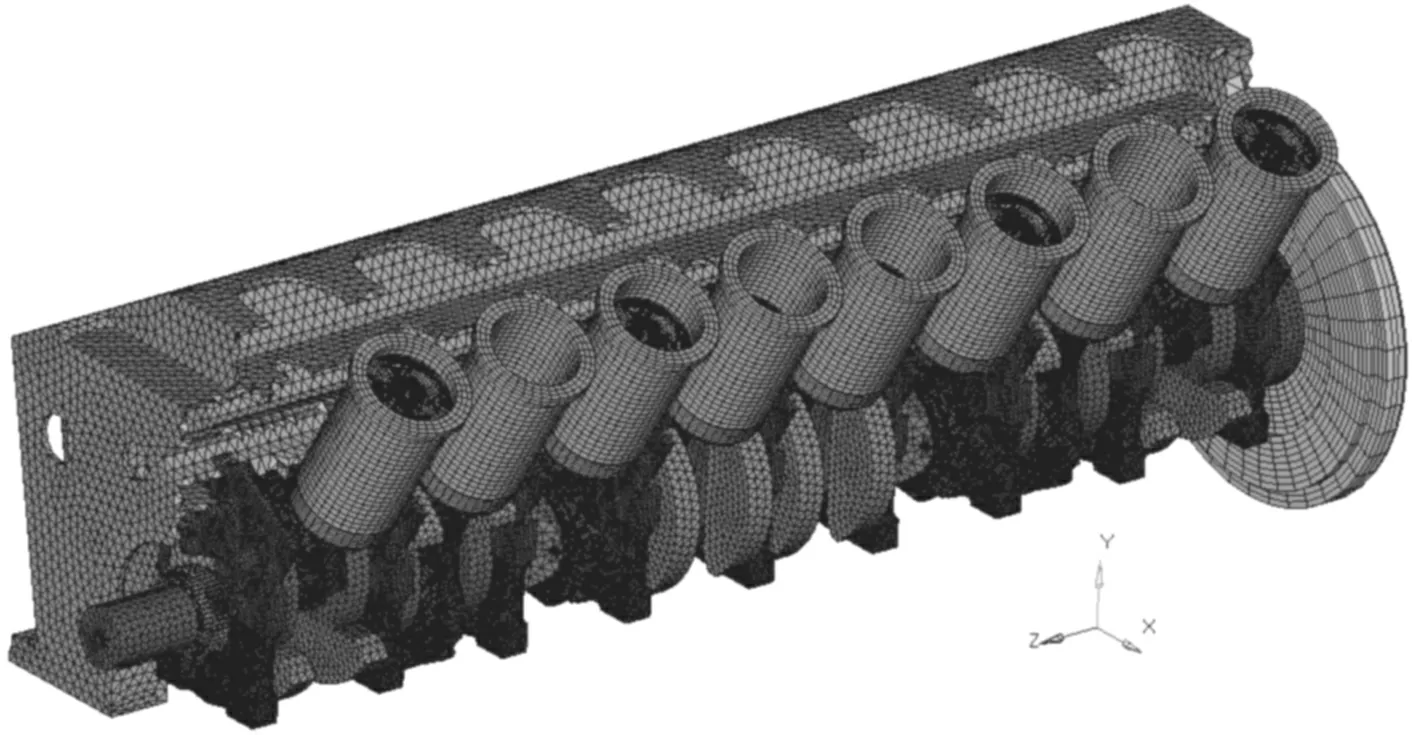

(2) 柴油机运行但不受冲击时,曲轴最低应力数值大于100 MPa,最高近300 MPa;各连杆最大应力分布在250~330 MPa之间,A4连杆应力数值超过300 MPa(图5);各活塞、活塞销最大应力分布在100~200 MPa之间;主轴承座最大值出现于紧邻飞轮端1#主轴承座。

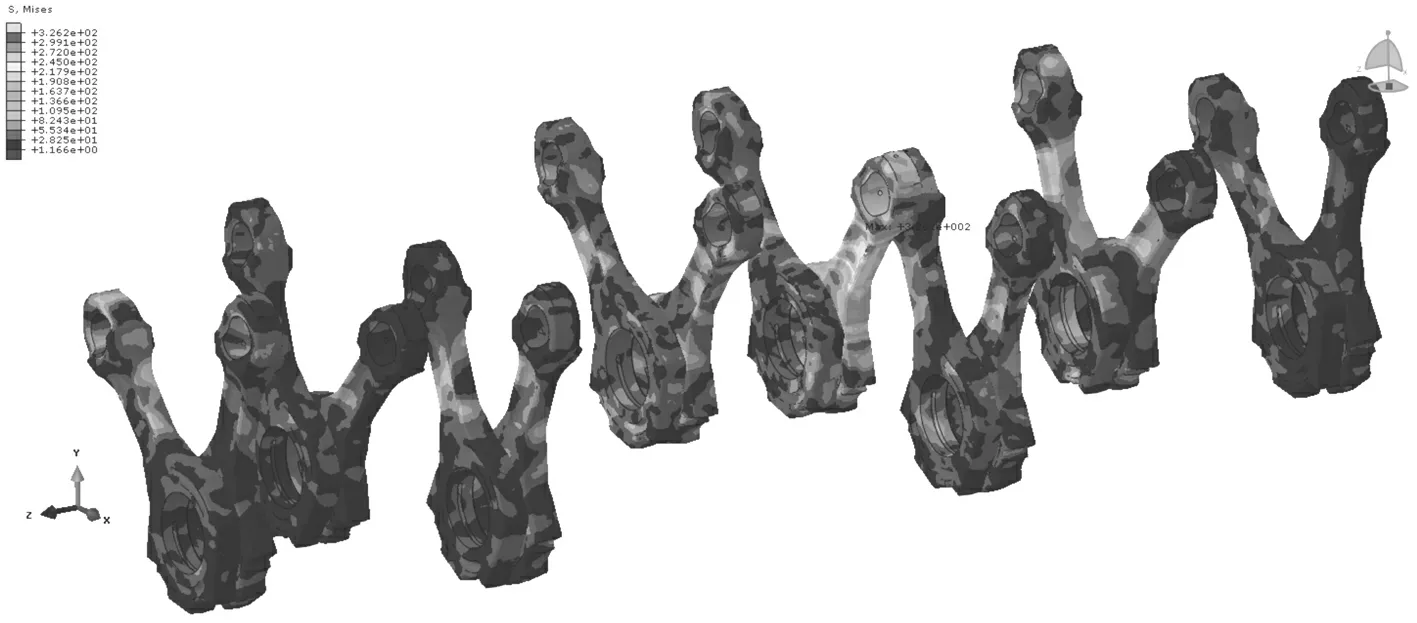

(3) 柴油机运行受垂向冲击时,各零部件最大应力数值均增加数10 MPa;曲轴应力极值出现位置(图6)与运行无冲击工况相比无变化;但连杆、活塞等则出现在不同位置、不同时刻;主轴承座、机架最大应力出现位置基本无变化,应力增幅不大。

(4) 各零部件受冲击后产生的最大冲击应力数值均小于各自屈服极限,柴油机总体能承受39 g峰值加速度垂向冲击。采用42CrMoA材料的曲轴连杆等运动件安全裕度较大。但对铸铁材料机架研究发现,若考虑气缸内燃烧压力沿气缸盖内侧与连接螺栓传递到机架影响,则需重视机架螺栓孔中连接区域的局部应力。

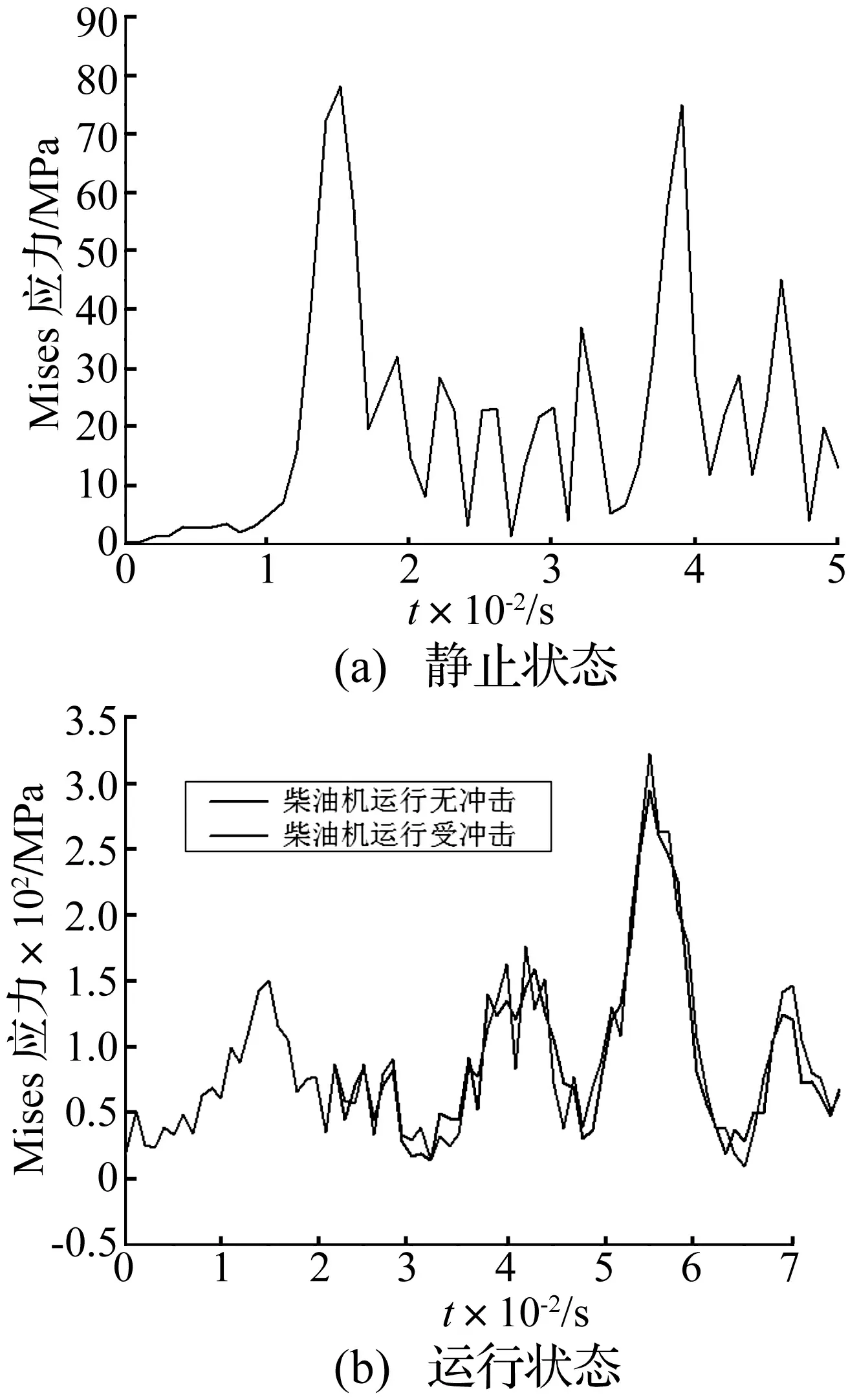

(5) 综合比较发现,柴油机运行受冲击工况并非静止受冲击、运行无冲击两工况的简单叠加,系统冲击响应具有非线性特性。以曲轴为例(图7),当柴油机静止时,曲轴最大应力在冲击加速度到达第一峰值时刻附近;而柴油机运行时,不仅最大应力位置改变,且应力变化趋势亦受机构运动特性影响,受冲击应力增幅不会太大。

表1 垂向冲击时不同工况零部件最大应力对比

图5 连杆最大等效应力云图

图6 曲轴最大等效应力云图

图7 不同状态曲轴最大等效应力时变曲线

3.2 高性能计算平台并行求解

本文建立的柴油机抗冲击计算模型规模大、历时长,若用普通工作站(1~4个CPU核心;内存8~16 GB)计算一个工况至少需5~10天,且需预留硬盘空间50 GB以上。计算工况多,则对计算时间及计算效率要求更高,故须借助高性能计算资源。上海超级计算中心目前有两套计算平台,① “魔方”超级计算机,其中用于工程计算的A区由82个计算节点构成,每个节点含八个AMD四核处理器(主频1.9 GHz,共享128GB内存);② 新建“蜂鸟”集群,该集群包括65台HS23刀片计算节点,每个节点含两个8核Intel处理器(主频2.6 GHz, 共享64 G内存)。

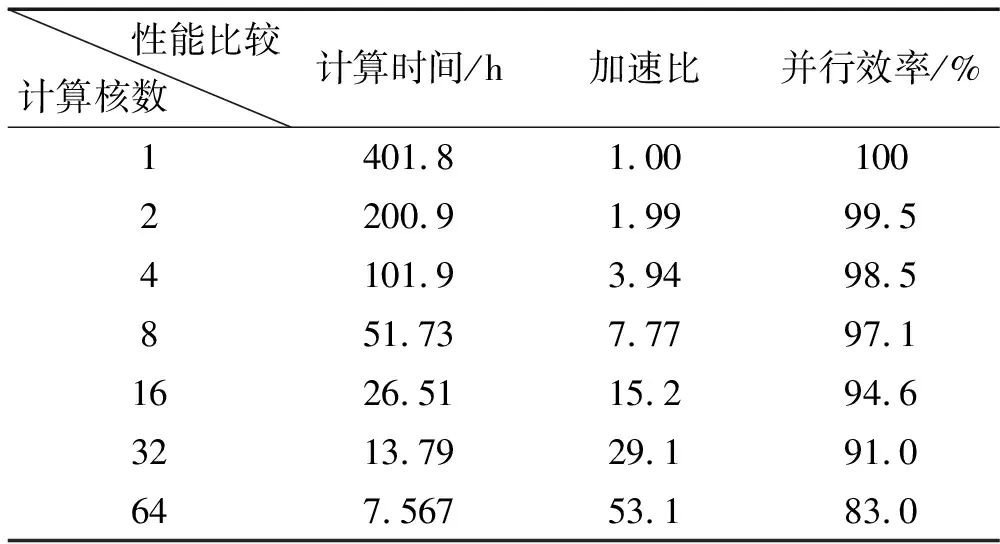

针对柴油机抗冲击计算模型的单个计算工况,在两高性能计算平台上分别进行多核并行计算测试与性能比较,数据见表2、表3,并据此得几点认识:

(1) 用“魔方”计算机求解时,随CPU计算核心数的增加,单工况所需计算时间迅速降低;用64核时,可将单工况求解时间压缩至近一个工作日,8核以内多核并行求解时,出现超线性加速比现象;16核以上多核并行计算时,并行效率回落到100%以下,并随计算核心数比例增加呈明显下降趋势。分析认为:① 由于本文所建柴油机冲击计算模型规模较大,用单核计算时高速缓存(Cache)存入数据量小,故需更多调用内存,运行时间因而变长;② 随核数增加,每个进程分发问题规模变小,高速缓存可容纳必要处理数据相对增加,Cache命中率提高,因此总体运行性能大幅提高。高速缓存效应优势大于通信开销导致的性能损失,从而造成超线性加速现象;③ 对本文问题,用16核以上甚至更多核数时,由于进程间开销增加及负载均衡性降低影响逐渐加大,因此会出现加速比性能及并行效率数值回落至正常数据水平,并使并行效率逐渐降低。

(2) 用“蜂鸟”计算机时,随CPU计算核心数的增加,单工况所需计算时间不断降低,用16核时即可将单工况求解时间迅速降低至一个工作日,与“魔方”相比计算性能优势明显。随计算核心数的进一步增加,加速比与计算效率呈规律性正常下降趋势,无超线性加速现象出现。分析认为:① 由于蜂鸟CPU性能较魔方CPU不仅主频提高,缓存尤其三级缓存更增加十倍,单核数据处理能力相对提升较大,因此未出现超线性加速现象;② 区域分解属粗粒度算法,表明计算开销远大于通信开销,但计算核数增加到一定数目使通信开销影响加剧时亦须予以重视;③ 虽两台不同计算集群的计算节点间均采用InfiniBand网高速互联,但数据表明“蜂鸟”跨节点计算时表现更佳,数十核求解问题时仍可使并行效率保持在高位。

表2 魔方计算机单工况并行计算性能比较

表3 蜂鸟计算机单工况并行计算性能比较

4 结 论

本文通过详述在高性能计算平台上如何将显式有限元算法、并行计算及加速策略有效结合,对大型柴油机结构动力冲击问题进行数值仿真,并给出具体实现方法及结果分析,结论如下:

(1) 以高性能计算资源为支撑,可全力对柴油机动力冲击问题进行细致建模及有限元模拟,能真实再现柴油机处于不同工作状态时机构运动、动力冲击问题的一体化分析,并将大规模复杂计算仿真模型问题求解与深入研究付诸实现。

(2) 基于区域分解法的并行策略与集群架构高性能计算机,显式算法计算量开销大于通讯量,较适合柴油机等设备大规模冲击问题求解。数据表明, 64核时加速比与并行效率依然不低,仍表现出较好的可扩展性。

(3) 不同体系结构超级计算机的并行计算性能差别较大,工业用户进行同类问题仿真时,可据此进行合理的资源搭建或配置。此外,在进行超线性加速与并行性能数据差异比较时,需与不同CPU具体性能参数及网络连接技术参数结合分析。

参 考 文 献

[1]贺少华,吴新跃. 舰艇机械设备冲击响应仿真建模计算方法综述[J]. 船舶科学技术, 2011, 33(1): 14-33.

HE Shao-hua, WU Xin-yue. Review of methods of shock response simulation of ship board mechanical equipments [J]. Ship Science and Technology, 2011, 33(1): 14-33.

[2]Poloni C, Geremia P, Clarich A. Multi-objective robust design optimization of an engine crankshaft[C]. III European Conference on Computational Mechanics: Solids, Structures and Coupled Problems in Engineering, Lisbon, 2006.

[3]陈 亮, 宋希庚, 明章杰,等. 基于有限元和多体动力学的柴油机曲轴动态强度与冲击响应分析[J]. 振动与冲击, 2008, 27(11):186-189.

CHEN Liang, SONG Xi-geng, MING Zhang-jie, et al. Dynamic strength and shock response analysis of a diesel crankshaft based on finite element and multi-body dynamics[J]. Journal of Vibration and Shock, 2008,27(11): 186-189.

[4]Yilmaz Y, Anlas G. An investigation of the effect of counterweight configuration on main bearing load and crankshaft bending stress[J]. Advances in Engineering Software, 2009, 40(2):95-104.

[5]郭 磊, 郝志勇, 林 琼. 柴油机曲轴与气缸体系统动力学仿真研究[J].浙江大学学报(工学版),2007,41(5): 780-784.

GUO Lei, HAO Zhi-yong, LIN Qiong. Dynamic simulation research on diesel engine’s cranktrain and block [J]. Journal of Zhejiang University(Engineering Science), 2007, 41(5):780-784.

[6]吴问鲍. 柴油机抗冲击性能分析[J]. 船海工程, 2010, 39(1): 63-65.

WU Wen-bao. Stimulation on anti-shock characteristic of diesel engine[J]. Ship & Ocean Engineering, 2010, 39(1): 63-65.

[7]汪 玉, 赵建华, 杜俭业,等. 基于多体动力学有限元计算的一种舰用柴油机抗冲击性能仿真[J]. 振动与冲击, 2009, 28(11): 87-90.

WANG Yu, ZHAO Jian-hua, DU Jian-ye, et al. Simulation on antishock performance of a marine diesel engine by using finite element calculation based on multibody dynamics[J].Journal of Vibration and Shock,28(11):87-90.

[8]王承禹, 常汉宝, 郑仁伯,等. 基于DYTRAN的发动机曲轴系冲击动力学问题[J]. 内燃机工程,2009,30(4): 87-92.

WANG Cheng-yu,CHANG Han-bao,ZHENG Ren-bo,et al. Shock dynamics simulation of crankshaft system based on dytran[J]. Chinese Internal Combustion Engine Engineering, 2009,30(4):87-92.