数控端面外圆磨床滚动直线导轨副的装配分析

2014-09-04何忠秋

何忠秋

数控端面外圆磨床滚动直线导轨副的装配分析

何忠秋

(上海机床厂有限公司 上海 200093)

以数控端面外圆磨床垫板上的直线导轨副为研究对象,分析了滚动直线导轨副的结构特点。根据数控端面外圆磨床机械传动机构在定位精度、导向精度和进给精度上的高要求,详细介绍了滚动直线导轨副的安装要求及注意事项。实践表明,按照一定的工艺规程安装直线导轨,可以提高数控端面外圆磨床的进给精度,减少机械传动误差,使数控端面外圆磨床的功能部件更为经济可靠。

数控端面外圆磨床 直线导轨 工艺规程

滚动直线导轨副作为精密直线导向功能部件,因其优良特性使得磨床传动机构的定位精度、导向精度和进给精度大幅提高,逐步取代了传统的滑动导轨,使端面外圆磨床的砂轮架横向进给和工作台纵向进给的联动控制更加稳定,在大批量生产制造中得到了广泛的应用。

从机械结构方面来说,数控端面外圆磨床的磨削精度和使用寿命在很大程度上决定于滚动直线导轨的质量,磨床的定位精度和运动精度需要由滚动直线导轨的刚度和精度作保证;从安装工艺方面来说,需要执行一定的工艺规程进行安装,使数控外圆磨床具有较高的动态稳定性能。以下对数控端面外圆磨床滚动直线导轨副的装配工艺进行分析。

1 数控端面外圆磨床滚动直线导轨副的结构特点

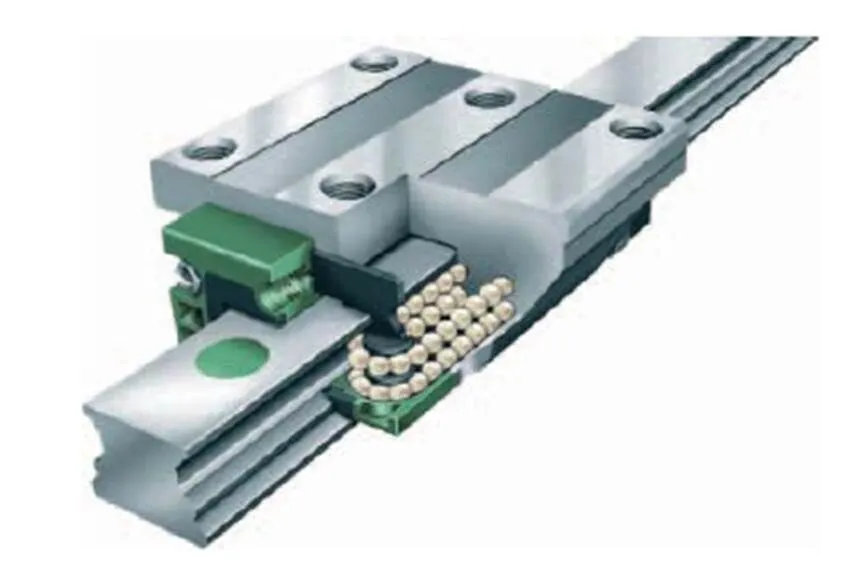

滚动直线导轨副一般由轨道、滑块、反向器、滚动体、保持器、润滑器和防尘板等组成,是一种作相对往复直线运动的滚动支撑,能以滑块和轨道间的钢球滚动代替直线的滑动接触,并且滚动体可以借助反向器在滚道和滑块内实现无线循环[1]。

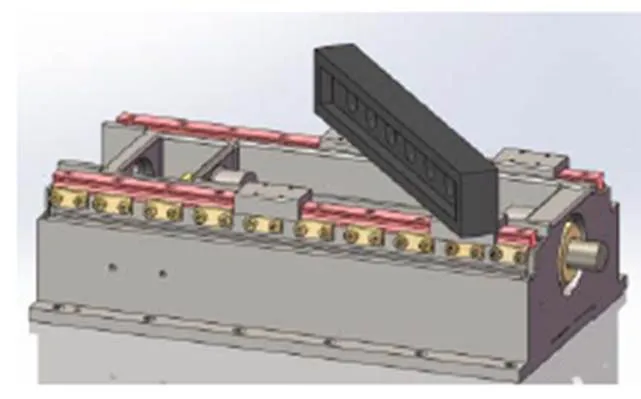

图1 滚动直线导轨副

基于结构上的特点,滚动直线导轨副具有独特的使用性能。

1)摩擦特性

滚动直线导轨副的摩擦阻力比滑动导轨小得多,一般摩擦因数µ=0.002~0.004,是滑动导轨摩擦因数的1/50,起动摩擦和动摩擦接近相等。在速度变化时摩擦因数稳定,运动灵活平稳,适应了高速运动。

2)运动精度

滚动直线导轨副是一种比较理想的滚动导轨装置,因此动摩擦与表摩擦之间的差很小,几乎不发生爬行运动。当施加预加负荷时可消除间隙,提高刚性和精度。此外,具有自动调心和良好的误差均化功能。

3)使用寿命

滚动直线导轨副的摩擦小、磨损少,一般自带润滑系统和防尘板,可长期有效地维持精度。

4)高刚性

滚动直线导轨副具有一定的承载能力,在设计制造中适当预加负荷可以增加阻尼,提高抗振性,同时可消除高频振动现象。

5)经济性

目前滚动直线导轨副已经形成系列化和标准化,并批量化生产,用户选择方便,减少了整机的生产制造周期。由于自带润滑,可以实现节能和环保。

6)组装容易并具有互换性

传统的滑动导轨必须对导轨面进行配刮。如果机床精度差,必须进行多次配刮,既费时又费力。而滚动导轨则具有互换性,只要更换滑块、或导轨或整个滚动导轨副,机床即可重新获得好的精度。

2 数控端面外圆磨床滚动直线导轨副对安装基面的要求

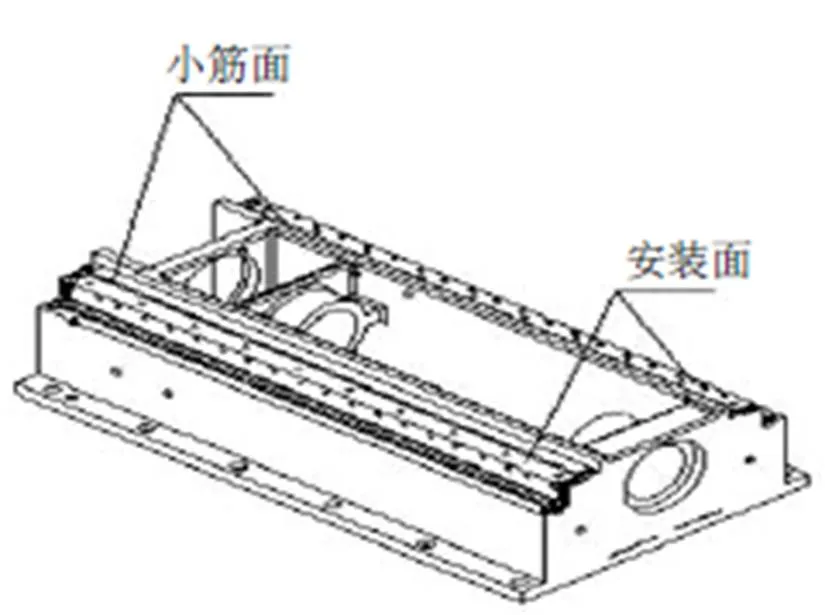

在滚动直线导轨副中,由于承载钢球多,对误差有均化作用,导轨弹性变形又能够降低安装面的误差,多个滑块对误差也有均化作用,安装在导轨上的运动件的运动误差将减小至安装基面误差的1/2~1/5,所以,滚动直线导轨副安装基面的精度越高就越能保证直线导轨的移动精度。现结合200系列数控端面外圆磨床垫板部件,对直线导轨的安装做一介绍。

滚动直线导轨安装基面要求:

(1)两安装面在垂直面内的直线度;

(2)两小筋面在垂直平面内的直线度;

(3)小筋面与安装面的垂直度;

(4)小筋面、安装面与丝杠安装孔轴线的平行度,如图2所示。

各项精度的具体数值要求应根据系列化磨床的工作精度而定。

图2 垫板

3 数控端面外圆磨床滚动直线导轨副安装的工艺要求

滚动直线导轨副的安装步骤如下:

(1)直线导轨的装配精度一般要求较高,一些细微的不足之处都可能导致精度的偏差,所以在安装直线导轨之前,一定要仔细地清洁导轨面。用油石修去表面的毛刺及微小凸出部位,将导轨安装面上的所有螺孔用螺丝攻复攻一遍,孔口必须倒角,吹干净螺孔内的残留铁屑,并用手拧紧所有的螺钉(要求能拧到底)。

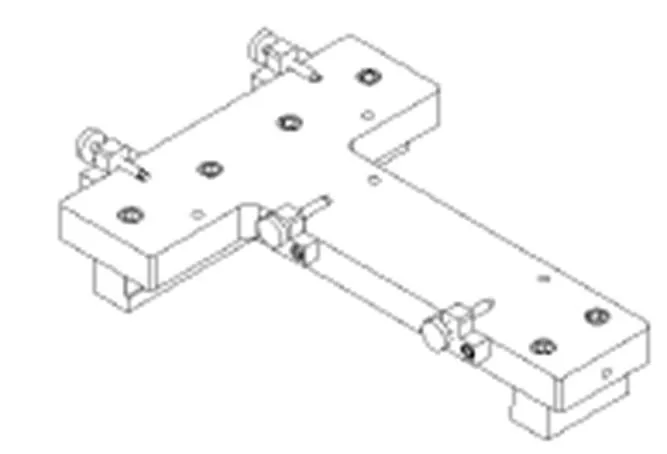

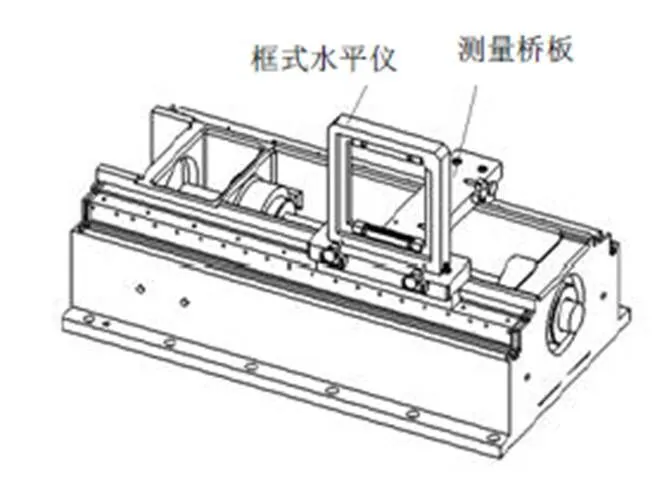

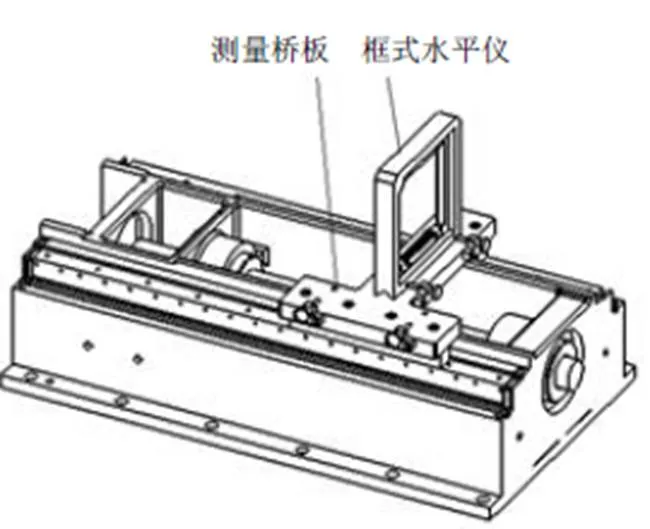

(2)垫板上各导轨安装面的精度是在机加工的时候依靠磨床本身的精度来保证的,磨床本身的误差也同步映射到垫板导轨的安装面上。加工后在磨床上进行测量也包含了磨床的误差,而且需要在机加工后放置一段时间,加工应力需要释放,此时垫板直线导轨安装面的精度会有所改变。针对这个情况,需要根据垫板的尺寸设计一套专用的工装来测量导轨安装面的精度,如图3所示。

图3 测量桥板

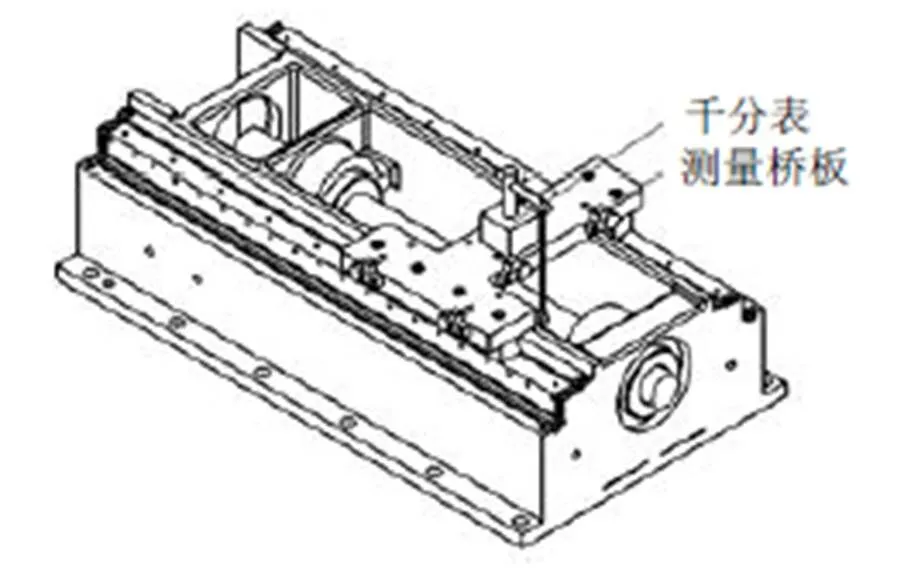

在没有这个工装之前,在装配时是不会测量直线导轨安装面的精度,一般是按车间的加工精度来装配直线导轨。等装好直线导轨后再对直线导轨的精度进行测量,而在测量精度的时候常常会有个别精度超差,这是因为在装配前没有对直线导轨的安装面进行测量,不知道导轨安装面的哪项精度已经超差,因此只能拆下直线导轨后再将垫板送到加工车间进行修磨。如果在装配前能使用这套专用工装检查一下导轨安装面的精度,就可以直接对垫板进行修磨,提高了装配效率。经过使用,这套工装使用情况很好,图4、图5和图6所示为该工装测量直线导轨安装面主要精度的使用方法。

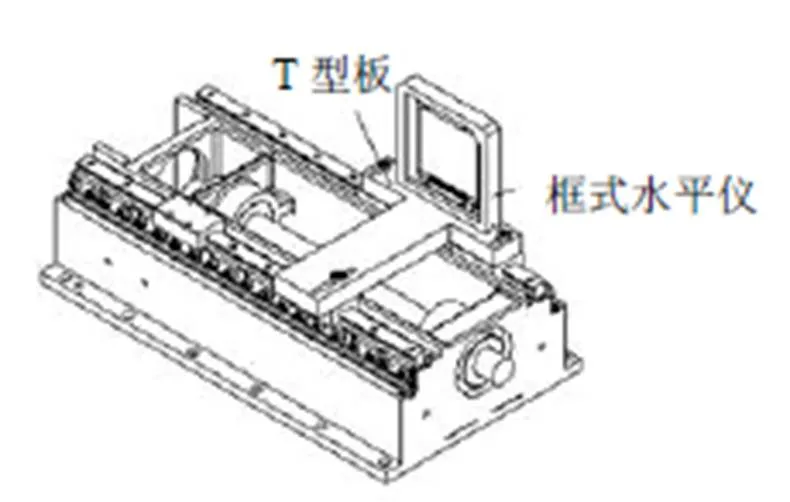

图4 直线导轨安装面在垂直平面内的直线度测量

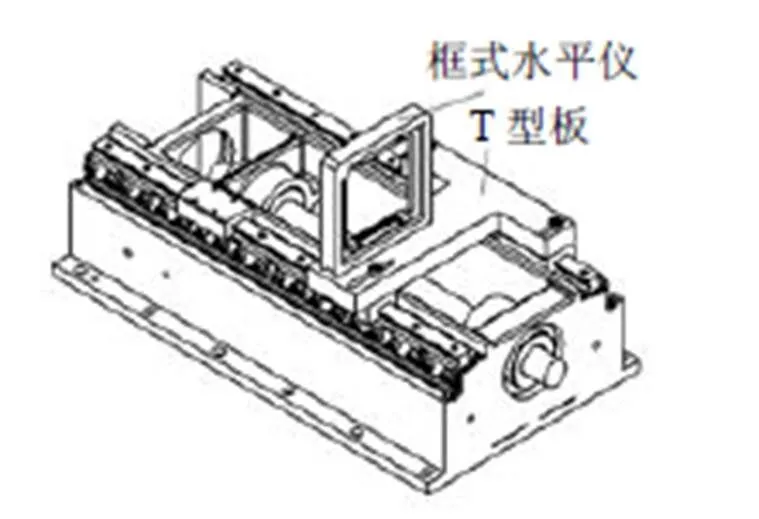

图5 直线导轨安装面在水平平面内的平行度测量

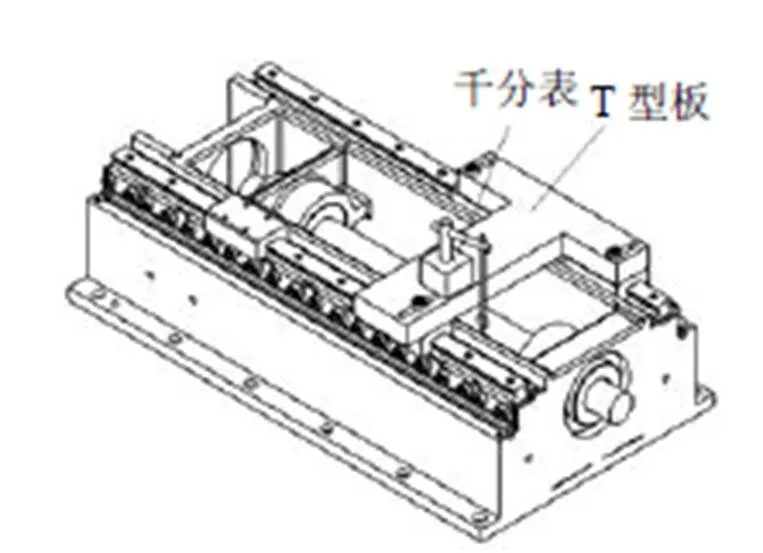

图6 直线导轨安装面与丝杆安装孔上、侧母线的平行度测量

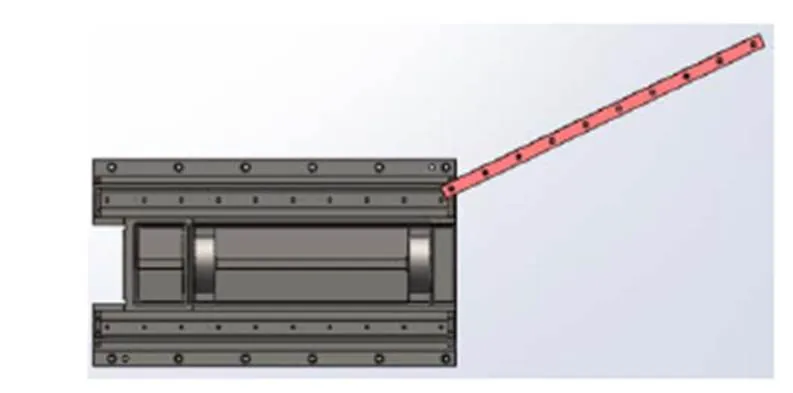

(3)在垫板直线导轨安装面精度合格后,可以开始安装直线导轨。每副导轨都有主副导轨之分,每个生产厂家的主副导轨的标志是不一样的,在拆分前一定要认真阅读导轨的说明书,根据说明书上的标志先安装主导轨。导轨不可以直接放在导轨的安装面上,应该从导轨安装面一角开始慢慢地斜推进去,如图7所示。这样安装的好处是可以把导轨面上残余的垃圾推出去。放好导轨后,在不完全锁紧螺钉的情况下前后拉动直线导轨,以前后均可以轻轻地拉得动为宜,若拉不动则说明垫板上的螺孔与导轨上的孔距不符合。发生这种拉不动的情况时不能强行旋紧螺钉[2],要查出不符合的螺孔,否则会降低直线导轨的安装精度。在旋紧螺钉的时候,应该从中间向两端按顺序分两次用扭矩扳手拧紧。在第一次紧固时应按照规定力矩的一半拧紧,第二次需按照规定力矩进行拧紧,这样可以获得稳定的精度,见表1。然后以同样地方法安装另一根直线导轨。

图7 直线导轨的安装技巧

表1 推荐螺钉紧固扭矩

螺钉规格(8.8级)/mm推荐螺钉紧固扭矩/×10-3 N·m高强度螺钉螺钉最大扭矩/×10-3 N·m M5 3.4 4.8 M6 5.8 8.3 M8 14 20

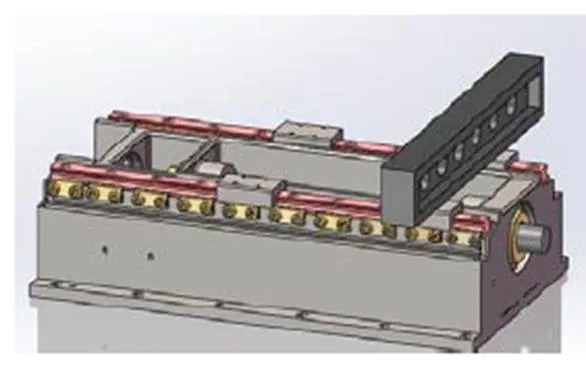

(4)在直线导轨安装好之后开始测量直线导轨的精度,如图8、图9和图10所示。直线导轨中的滑块都是组合使用的,这时就要测量综合精度,为此可使用专门的T型工装,可任意选取3块滑块与T型板进行组合。

图8 直线导轨在垂直平面的直线度测量

图9 直线导轨在垂直平面的平行度测量

图10 直线导轨与丝杆中心孔上、侧母线平行度测量

(5)在直线导轨安装好后,还必须测量4块滑块是否在同一平面之内。由于垫板已经安装在磨床床身的后平面上,不方便测量,此时可以采用平板涂色检查方法进行检查。在平板的一面涂红丹粉,厚度要求小于0.003 mm,然后按垂直方向、对角线方向检查与另一组滑块的接触面积,接触面积要求大于70%,如图11、图12所示。

图11 左右滑块的平面检查

图12 对角线滑块的平面检查

4 结语

通过对数控端面外圆磨床采用滚动直线导轨副的装配分析,制定了对安装面的精度检测内容,结合外圆磨床独特的进给要求和修正磨削加工后的变形误差,对装配后的滚动直线导轨副的性能提出了更高的要求。结合对磨床滚动直线导轨副的装配工艺分析,规范了磨床采用滚动直线导轨副的安装方法,提高了磨床的安装精度、效率和结构刚性,改善了磨床的动态性能,从而保证了磨床产品的质量。

[1] 徐起贺.滚动直线导轨副的特点、现状及发展动向[J].机械制造.2001(2):19-21.

[2] 张建中,白耀朋,李坤,等.一种轻便大扭矩扳手的设计[J].机械制造,2011(8):84-87.