呋喃树脂砂生产铸铁件工艺

2014-08-29张天旭

张天旭

呋喃树脂自硬砂造型(芯)是我厂生产铸铁件的主要工艺技术,车间产品的对象是宣工主导产品平架推土机和高架推土机上所使用的灰铸铁及球墨铸铁件,青海齿轮箱厂的精度比较高的铸铁件,以及一部分出口美国、日本、德国的铸铁件。车间配置有20t/h连续混砂机机动线两条,20t/h和10t/h连续混砂机手动线两条,以及制芯用10t/h连续混砂机一台和碗形混砂机一台。砂处理系统由气力输送、机械再生、沸腾冷却等设备组成,涂刷铸型(芯)工艺由流涂机和手工刷涂两部分构成。树脂砂造型以其铸型硬度、强度高,铸型精度好,以及表面粗糙度值低的优势成为近二十年来推广应用最快的方法之一,然而在生产过程中我们体会到树脂砂工艺过程远比粘土砂成形和水玻璃V法成形复杂,其产品实现过程中的工艺技术质量控制是实现铸造生产优质高效的关键。

树脂砂造型(制芯)其特点是要经历一个化学自硬过程,因而对每一个环节都应严格控制,原辅材料的性能,成形的环境条件,成形过程中的工艺技术要点都是同样重要的因素,现结合我厂的生产实际分述如下。

1.原辅材料的性能控制

树脂砂造型用的主要材料有原砂,粘接剂(多用呋喃树脂)和固化剂(酸类),辅助材料有涂料、脱模剂等。

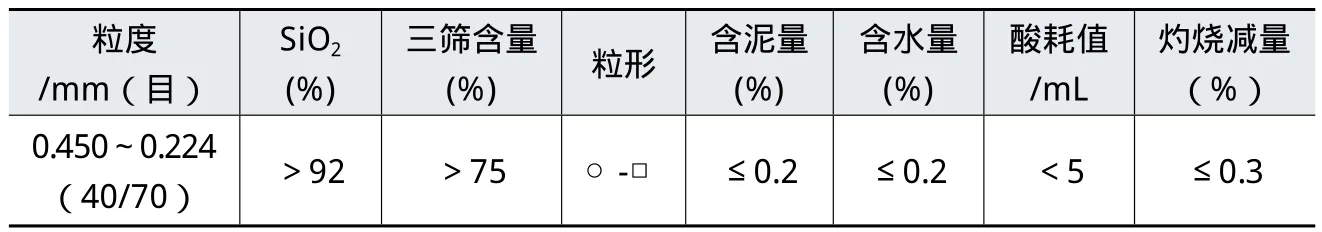

(1)原砂 根据我厂的产品特点,选用硅砂作为树脂砂造型(芯)用的原砂。对于铸铁件,要求其SiO2含量>92%,以确保原砂的耐火度和复用性,同时出于对铸件质量和成本的考虑,力求使用较少的粘接剂和固化剂,且能混制出性能最佳的型砂,因此需选用低酸耗值、低灼减量,且表面干净、无污染的擦洗砂。我厂所用的原砂技术指标见表1。

(2)树脂 针对我厂生产的球墨铸铁件和灰铸铁件的产品特点,我们选用技术相对成熟、成本相对低廉、供货来源广泛且质量相对稳定的高糠醇中氮呋喃树脂作为自硬砂粘结剂。树脂的黏度不仅影响到混砂设备计量的稳定性和准确性,也影响到树脂对砂粒的包覆程度,因而影响到树脂砂的比强度,而树脂中的甲醛含量则影响到操作人员的劳动环境,因此必须对其提出严格的要求,具体指标见表2。

我厂在自硬砂制备过程中,呋喃树脂加入量一般为型砂(原砂+再生砂)总量的0.85%~1.1%。

表1 树脂砂用擦洗硅砂技术指标

表2 呋喃树脂技术指标

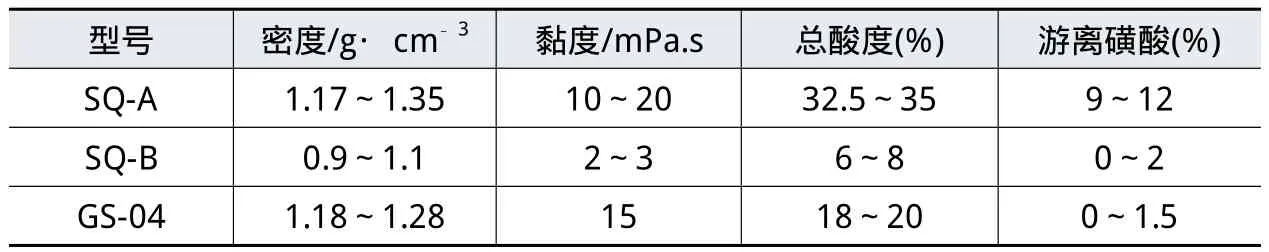

(3)固化剂 呋喃树脂砂可用酸作为固化剂,通过砂处理再生系统,我厂已经实现了再生砂的完全回用,在以再生砂为主混制呋喃树脂砂的情况下,固化剂以采用二甲苯磺酸为宜,其易分解性、树脂砂的溃散性和旧砂的再生性能都较好,且适应性广,根据其酸值和浓度的不同,一年四季都可使用。近年来,一些厂家还开发出了两组配合使用的磺酸类组合固化剂,调整两组分配比,可适应不同季节、环境的生产要求。我厂目前采用的是济南圣泉公司生产的固化剂,SQ-A适用于低温,SQ-B适用于高温,GS-04则适用于早春和深秋季。由计算机程序根据砂温自动控制两组固化剂定量泵,以适应不同砂温,控制型砂的固化速度在设定的时间内起模,表3是我厂用固化剂的技术指标。

(4)脱模剂 树脂砂型的起模是在砂型(芯)硬化后起模,因此不像粘土砂那样可以松动一下模样后起模,所以如果不在模样上涂脱模剂,会给起模造成很大的困难,且极易损坏模样,并造成砂型表面不光洁,修补困难,直接影响铸件的尺寸精度和表面粗糙度,甚至造成粘砂和砂眼,严重影响铸件质量,制约清理工序的生产。因此,为减少起模摩擦力,防止损坏模样及树脂固化剂在模样表面产生粘砂现象,保证型、芯质量,均在模具表面刷铸造脱模剂。

(5)涂料 对于自硬树脂砂来说,由于有机粘结剂在高温下不能承受较长时间,且砂型孔隙率较大,因此为了提高铸件表面质量,改善铸件局部的表面性能和表层内的质量,减少砂型铸造时易产生的许多铸造缺陷,需选用悬浮性、黏度及曝热抗裂性均较好的涂料。目前我厂生产所使用的是宣化辛庄子涂料厂生产的醇基涂料,其主要技术指标见表4。

2.树脂砂造型的其他影响因素

在树脂砂造型(芯)生产过程中,树脂砂的可使用时间、脱模时间和型砂强度是几个关键性的重要参数,它直接影响到铸型及铸件质量,并对生产率等一系列经济指标也有一定的影响。我厂树脂砂的可使用时间根据砂箱大小及脱模时间不同都有相应的规定。我厂使用树脂砂的6h抗拉强度为0.6~0.8MPa,24h抗拉强度为1.0~1.2MPa。呋喃树脂砂的实际使用时间、脱模时间和终强度,受温度、湿度等环境条件变化的影响较大,要使其控制在设定范围内,则必须对成形的环境条件实施有效的控制,或根据环境条件的变化采用相应的措施。

(1)环境温度 树脂砂硬化过程的环境温度对其反应速度影响极大。试验表明,一般呋喃树脂砂最佳反应温度是30℃左右,这时无论是树脂和固化剂的用量,还是树脂砂的可使用时间、脱模时间和终极强度都处于较为理想的状态。温度过高会造成反应速度过快,不仅会使树脂砂硬化不均,而且还会由于其可使用时间太短而无法满足造型时间要求。但是如果把反应温度降低到20℃,则其反应速度就会降低一半,相应的脱模时间也会延长一倍。随着温度的进一步降低,反应速度降低的趋势进一步加剧,以致最终反应趋于停止,此时我们可以通过更换固化剂种类和调整不同固化剂比例的方式控制硬化速度,但最好能控制环境温度在10~25℃。冬季厂内需安装大量集中供热暖气片,保证车间温度始终在10℃以上,以提供最好的硬化环境,保证型砂质量。

(2)再生砂温度 呋喃树脂砂制备过程中,砂子占98%左右,且大部分是再生砂,新砂是在再生砂进入砂冷却器前加入的。毫无疑问,砂温是树脂砂工艺过程中的重要参数,而控制砂温的关键是控制再生砂温度。在连续作业的条件下,旧砂再生前总是携带大量的热量,我厂地处北纬40°,属于温带大陆性季风气候,其气候特点是:一年四季分明,冬季寒冷而漫长;春季干燥多风沙;夏季炎热,降水集中;秋季晴朗冷暖适中。因此,对于砂温的控制尤为重要,我厂再生砂采用沸腾床风冷和水循环调温设施,除尘降温效果很好,砂温一般控制在20~30℃,通过调节固化剂牌号保证生产。

表3 呋喃树脂砂用酸固化剂技术指标

表4 铸铁用醇基涂料主要技术指标

(3)树脂和固化剂温度 在呋喃树脂砂中,树脂的加入量占砂重的0.85%~1.1%,固化剂占树脂重量的30%~60%。因此,树脂和固化剂本身的温度对砂温即固化温度的影响是极小的。但是,由于砂粒的表面积大,要将如此少量的树脂和固化剂分散到砂粒表面上形成很薄的树脂膜,最好是能使固化剂和树脂保持与砂粒相近的温度。为此,我厂的树脂加入装置前设置由计算机控制的加热容器,以使其保持最佳温度,固化剂不加热。

(4)模具温度 在低温环境下,模具和芯盒的温度对树脂硬化成形的影响也不容忽视。一般来说,模具或芯盒的温度会比型砂的温度低一些,但是如果温差太大,则模具和芯盒脱模就比较困难,因为自硬砂易于黏附在其表面上。另外,温度低的模具和芯盒会从靠近其表面的自硬砂吸取热量,从而减缓其硬化反应速度,尤其是传热效果好的金属模具在寒冷季节的问题更为突出。从这点考虑,我厂的中小批量铸件多采用传热效果差的木材或塑料来制作模具和芯盒,冬季环境气温较低时,大批量铸件产品生产用的金属模具或芯盒在使用前均需采取预热措施。

(5)湿度 在铸造生产中,不论何种成形工艺,潮湿的环境总是需力求避免的,树脂砂工艺也不例外。型砂中的水分不仅会影响砂型的固化速度和铸型刚度,还会恶化树脂的一系列性能,如型砂中水分过大会增加铸件的气孔缺陷等。空气湿度对树脂砂终强度的影响很大,因为湿度大时,硬化产生的水分蒸发速度变慢。当相对湿度大于60%时,型砂硬化不彻底,强度可降低30%。因此,型砂要经过必要的干燥处理,按要求严格控制型砂中的水分,且在潮湿的环境下除了利用再生砂的余热进行驱湿处理外,还要对造好的砂型进行必要的烘干后方可进行浇注。

(6)水分 树脂砂对原砂水分要求非常严格,因为原砂中的水分不但会影响树脂膜与砂粒的结合强度,还会减慢硬化速度,使型砂“外焦里嫩”,产生气孔等缺陷。一般要求水分含量<0.2%。如果用洒水方法降低砂温时要严格检测水分,但有良好的砂处理设备时可不必考虑此因素。

(7)砂型紧实度 树脂砂流动性好,充填性强,但在造型过程中仍需十分注意活块处、法兰下部等不易充填部位的紧实。树脂砂造型捣砂紧实非常重要,对于造型线而言,可以通过震实台进行震实,但是对于活块较多以及冷铁较多不易上震实台的铸件而言就需人工捣实,从而避免由于砂型紧实度不够而造成的铸件粘砂、胀砂等一些列铸造缺陷。同时在造型过程中,“头砂”和“尾砂”的处理也尤为重要。

(8)发气量 由于树脂和固化剂都是以C、H、S、O为原子的有机物,遇到高温时会产生大量的气体,所以虽然树脂砂的透气性很好,但仍需注意排气,否则会产生气孔。发气量的大小主要由两个因素决定:①树脂、固化剂的加入量。树脂、固化剂加入量的提高都会增加发气量,因此应尽量降低其加入量,这样不仅会降低铸件成本,还会减少气孔缺陷,提高铸件质量。②灼烧减量。灼烧减量越高,发气量越大,几乎成线性关系。型砂的发气量应控制在22mL/g,因此生产中要适量补充新砂,严格限制再生砂的灼烧减量,其值一般≤0.3%,我厂新砂补充量为12%。

3.结语

树脂砂造型工艺具有较高的劳动生产率,而且砂型具有强度高、表面粗糙度及精度都较好的铸造生产方式,适合于制造结构复杂的砂型(芯),能满足自动化、机械化输送要求。

综上所述,树脂砂的影响因素非常多,树脂砂的工艺控制可以说是一个系统工程,只有对各个环节都很好地控制,才能高效、高质量地使用树脂砂,为生产优质铸件打下良好的基础。