装载机大理石叉耐磨性工艺提升

2014-11-25徐涛

徐涛

由于装载机的使用范围越来越广泛,其在石场的应用越来越普遍,随之装载机产品差异化和多样化辅具的需求也越来越严格。

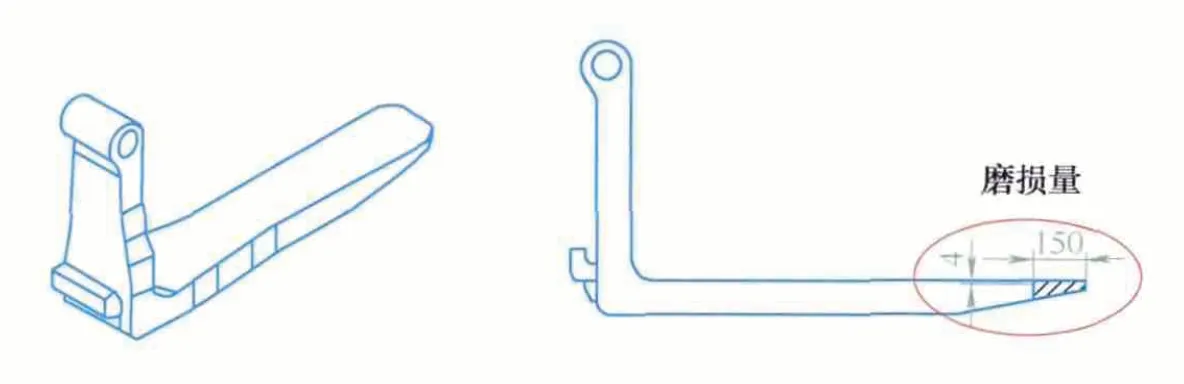

我公司产品辅具大理石叉叉齿材料采用42CrMo调质处理,表面淬火硬度40~45HRC,实际使用过程中,工作40余天,约400h后,大理石叉叉尖磨损严重(见图1),叉齿齿面凹坑较多。

1.原因分析

(1)叉齿在作业过程中由于驾驶员视野原因不能切实观察到叉齿的实际位置,导致在作业过程中,叉齿与大理石碰撞次数过多。

(2)叉齿采用调质处理,心部硬度达到250~280HBW,虽然其力学性能较好,但不能有效吸收撞击时带来的冲击能量。

(3)表面采用高频感应淬火,淬火层只能达到2~3mm,比较薄,在实际工况下,淬硬层特别是叉齿尖部很快磨损。

图1

(4)由于冲击时冲击力较大,叉齿变形较为严重,齿面淬硬层弹性模量较小,心部弹性模量较大,淬硬层部分剥离,形成点蚀凹坑。

2.解决方案

工件使用情况恶劣,碰撞力较大,货物为大理石,硬度60~70HBA,需叉齿能够耐磨,抗冲击性能好,材料韧性较好,综合力学性能要求较高。原工艺流程:锻打→调质→高频感应淬火。从工艺方面深入分析,更改加工工艺流程:锻打→调质→工频感应淬火→中温回火→中频感应淬火→加工缓冲槽→缓冲槽发蓝处理。因多次淬火易产生脱碳,应注意掌握好热处理温度。

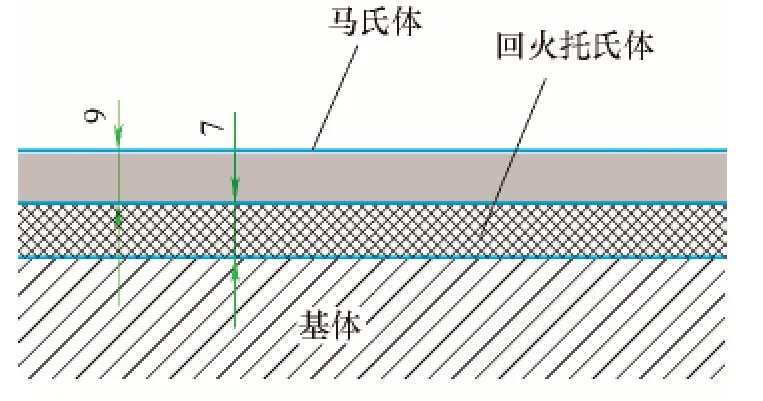

工艺改进前工件金属层如图2所示,基本分为淬硬层和基层两层,且淬硬层较薄,在实际使用情况下,基层有较好的综合力学性能,但弹性比功较小,在多次撞击下,表面淬硬层需要收相当一部分能量,从而导致表面容易磨损脱落等缺陷。

改进工艺后的工件金属层如图3所示,基本上分为3层:基层、弹性层(回火托氏体)和淬硬层。经过调质后工件整体力学性能增强,工频感应淬火配合中温回火能使表面15mm内获得回火托氏体,以增强弹性比功,有效地吸收撞击能量;中频感应淬火能使表面8~10mm内硬度达到45~63HRC,以抵抗摩擦磨损。

图2

图3

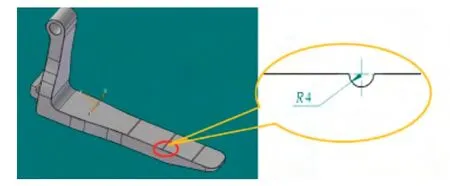

因表层9~15mm层弹性比功和弹性极限较大,表层硬度较高易造成开裂,故开缓冲槽,防止因形变导致的表层剥落(见图4)。

3.结语

使用新工艺加工过的工件,更加耐冲击,增加的防脱落工艺槽有效地防止了表面淬硬层的点蚀问题。使用过程中性能良好,寿命提升3~4倍。

图4