6061铝合金微弧氧化涂层的组织结构与性能*

2014-08-27陈兴驰肖晓玲李福海张吉阜林凯生

陈兴驰,肖晓玲,李福海,张吉阜,林凯生

广东省工业技术研究院(广州有色金属研究院),广东 广州 510650

6061锻铝具有良好的成型、焊接及机加工性能,同时具有中等强度,广泛应用于要求有一定强度的各种工业结构件[1].由于6061铝合金表面容易出现腐蚀或磨损,采用硬质阳极氧化对其进行表面处理,可在一定程度上提高它的耐蚀耐磨性,但不能抵抗服役条件更苛刻的环境.微弧氧化是在传统的阳极氧化的基础上,进一步提高电压对阀金属(Al,Mg及Ti等)或其合金进行表面处理[2-3],通过电解液与电源参数的匹配调节,在微电弧火花放电时产生的瞬时高温高压作用下,在阀金属表面生长出以基体元素的氧化物为主,辅以电解液组分的陶瓷涂层,为基体材料提供保护[4].该技术主要是在碱性的盐溶液中进行,具有对环境污染小、易操作以及涂层综合性能优良等优点,是近年来备受关注的一种新兴的表面处理技术.一般认为,微弧氧化溶液分为四大体系:硅酸盐体系、磷酸盐体系、铝酸盐体系和硼酸酒石酸盐体系[5].其中硅酸盐体系对环境无污染,并且SiO32-具有良好的离子吸附性,应用最为广泛[6].但是以硅酸盐作为电解液的主要成分时,膜层生长速率较快,由于其击穿电压高,会导致膜层表面微孔大,孔隙率高,致密性较差[7].铝酸盐体系有助于提高微弧氧化膜层的硬度,改善膜层的致密性[8],但是铝酸盐溶液不稳定,易出现白色絮状物,研究报道相对较少.

本文采用铝酸盐体系对6061铝合金表面进行微弧氧化处理,通过分析涂层的显微组织、物相结构及涂层的显微硬度,探讨微弧氧化技术制备氧化涂层的实用性.

1 试验材料及方法

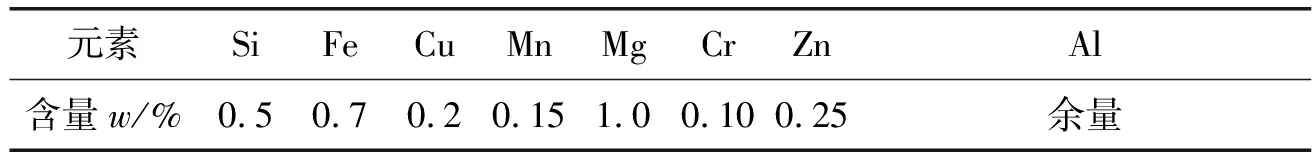

试验材料为6061铝合金锻压板材,其化学成分列于表1.将试样加工成50 mm×30 mm×4 mm的块体,经400号砂纸打磨后,常温除油、清洗、烘干后放入电解槽中进行微弧氧化处理.试验采用恒电流控制模式,在电解液为铝酸盐体系中进行.设定正向电流密度为5 A/dm2,正负电流密度比为1∶2,频率300 Hz,正向占空比40%,负向占空比50%,微弧氧化时间90 min.用WHD-60型微弧氧化设备对试样进行微弧氧化处理,微弧氧化过程中采取搅拌和冷却,将电解液的温度控制在50 ℃以下.

表1 6061铝合金化学成分Table 1 The composition of 6061 Al alloy

用JSM5910型扫描电镜(SEM)对试件进行表面形貌观察,加速电压20 kV;利用SEM附带的X射线能谱仪(EDS)对试件进行微区元素定性分析;用D8 Advance X射线衍射仪分析陶瓷膜层的相成分,测试条件为:Cu Kα辐射,小角度衍射,ω=1°,扫描速度1.5步/秒,步长0.04°;采用MH-5D型显微硬度计测试涂层的显微硬度,加载载荷100 g,加载时间15 s.

2 试验结果与讨论

2.1 微弧氧化涂层的显微组织

图1为微弧氧化涂层的表面形貌,从1(a)图中可以看出,涂层表面有明显的烧结熔融痕迹,直径约为5~10 μm的泡状突起,突起中心残留一些孔径不等、类似火山口的小孔,孔径的大小约3~5 μm.

这是由于微弧氧化过程是在放电-击穿熔化-冷却凝固循环进行的,这些泡状突起是熔融的氧化物冷却凝固的产物[9].涂层在高压放电过程中被击穿,且在高能量的作用下,涂层不断的有熔融物出现,并伴有气体的释放,气体通过放电通道排出,因此在胞状突起中心在冷却凝固时出现微细小孔.在微弧氧化期间,氧化熔融物由于电解液的冷却作用使得涂层快速凝固.图1(b)是图1(a)放大2000倍后的形貌,可以看出涂层类似云层状结构,其表面局部有微小裂纹.涂层是一层一层堆垛而成的,刚形成时只是熔融的冷却物,是一层相对疏松的熔融氧化物,由于微弧氧化过程持续放电,在高温高压下不断对其进行热处理,使熔融物经过多次的相变而形成致密涂层;微裂纹的出现是由于从放电微孔喷出的熔融物在电解液中发生激冷以及γ-Al2O3相转变为α-Al2O3相,使体积收缩产生的应力所致[10].

图1 6061铝合金微弧氧化涂层的表面形貌

图2(a)是陶瓷层的横截面形貌,从图2(a)中可清晰地看到涂层由疏松层和致密层组成,涂层厚度为64 μm,其中致密层厚度56 μm,占总涂层厚度的极大部分,涂层中没发现穿孔及裂纹.图2(b)为对微弧氧化膜截面进行的SEM线扫描成分分析,图3为涂层各元素的线扫描图谱.从横截面的各元素扫描图谱中可以看出,Al元素的峰值强度最高,其次是O元素,证明涂层中的成分主要是Al和O元素,涂层内部的Al,O元素含量基本保持不变,在涂层/基体交界处,Al和O元素的含量出现了台阶,Al元素含量突然减少,O元素含量突然增加.Si和Mg元素作为基体材料的微量合金元素,它们的峰值强度在基体及涂层中变化不大,Mg和Si在微弧氧化过程中进入涂层,分布比较均匀.

图2 6061铝合金微弧氧化涂层

图3 涂层中各元素的扫描图谱

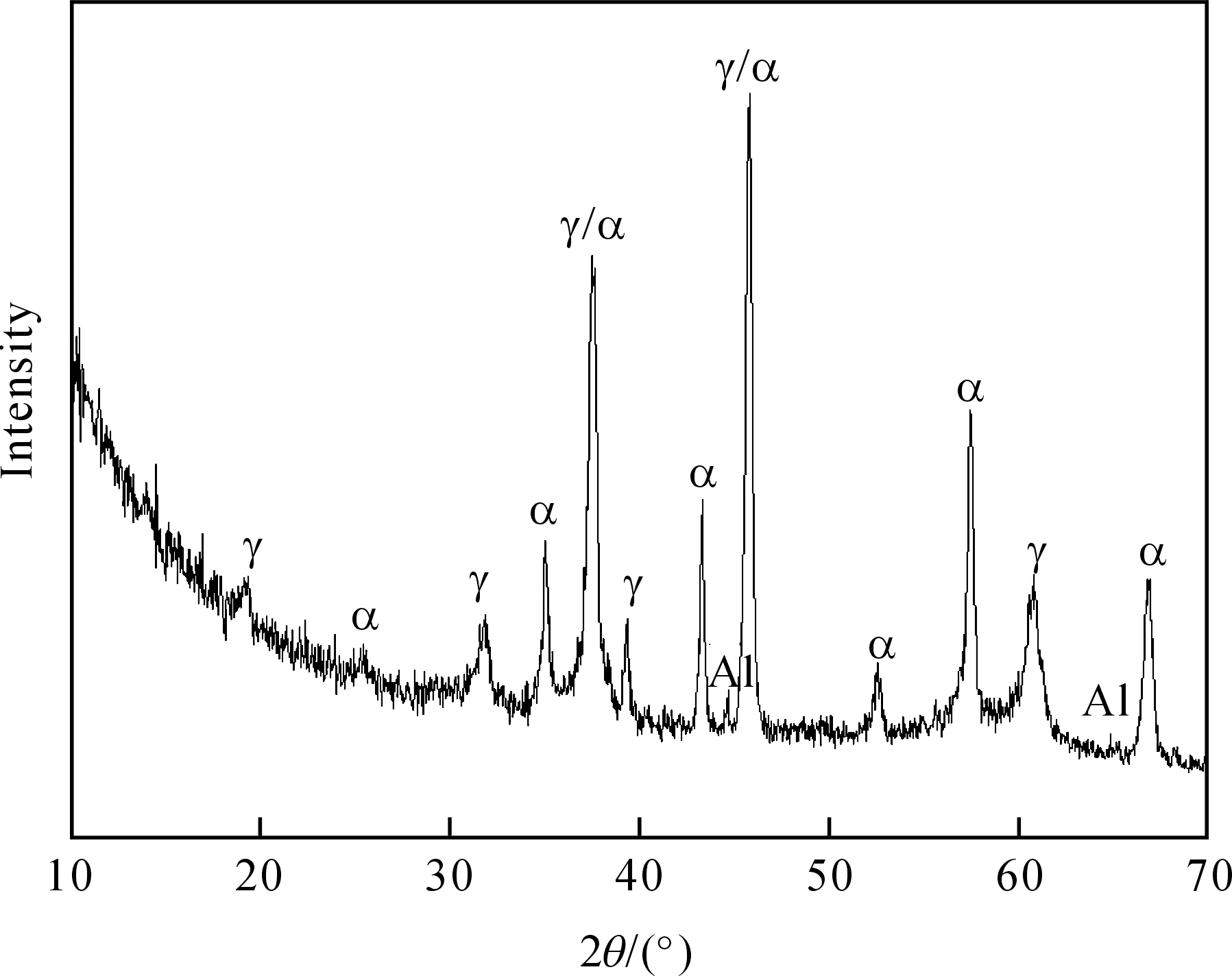

2.2 氧化涂层的物相分析

图4为微弧氧化涂层的XRD图谱.从衍射图谱中可以看出,氧化涂层的衍射峰尖锐明显,说明微弧氧化时结晶化程度较高,经标定可知氧化涂层中主要由α-Al2O3,γ-Al2O3和少量的Al相(来自基体)组成.由于γ-Al2O3的形核自由能比α-Al2O3小,从放电微孔喷出的熔融物遇到冷的电解液时急冷,首先生成γ-Al2O3相,γ-Al2O3为亚稳定相,γ-Al2O3加热到较高温度时转变为稳定相α-Al2O3,但要在1000 ℃以上时,这种转变的转化速度才比较大.微弧区等离子体的温度非常高(2000 ℃以上),电解液的快速冷却作用,对γ-Al2O3相转化成α-Al2O3相有利[11].而且α-Al2O3具有较高的硬度值,有利于涂层硬度的提高.也有文献认为,在微弧氧化过程中,由于电化学和化学反应,在表面和膜内孔壁上形成的Al2O3水合物,这些不断生成的沉淀物只有经过微弧区的高温烧结,才能变成硬度更高的α-Al2O3和γ-Al2O3[12].

图4 6061铝合金微弧氧化涂层的XRD图谱

Fig.4XRD pattern of micro arc oxidation coating on 6061 Al alloy

2.3 微弧氧化涂层显微硬度

材料的硬度与材料的许多力学性能有着重要的联系,表面硬度的提高有利于提高材料的抗磨损性能.图5为6061铝合金经过微弧氧化处理涂层的显微硬度分布曲线.由图5可知,试样硬度的最大测量值为1392Hv0.1,平均显微硬度为1317Hv0.1,基体材料的显微硬度120Hv0.1.涂层与基体材料的硬度相比,涂层的硬度提高10倍,所以微弧氧化膜生成的α-Al2O3和γ-Al2O3能够显著地提高6061铝合金的显微硬度,还可以提高材料的抗磨损性能,对基体材料起到了更好的保护作用[13].

图5 6061铝合金经过微弧氧化处理涂层的显微硬度分布曲线

Fig.5The microhardness distribution curve of micro arc oxidation coating on 6061 Al alloy

3 结 论

(1)6061铝合金材经过微弧氧化处理能够形成厚度56 μm的致密涂层,并且与基体材料形成冶金结合.涂层主要由Al和O元素组成.

(2)微弧氧化陶瓷层主要相结构由α-Al2O3,γ-Al2O3和少量的Al组成,α-Al2O3和γ-Al2O3的生成显著提高了涂层的显微硬度.

(3)涂层的显微硬度最高达1392Hv0.1,平均显微硬度1317Hv0.1,比基体的显微硬度提高10倍.

参考文献:

[1] 薛文斌,蒋兴莉,杨卓,等. 6061铝合金微弧氧化陶瓷膜的生长动力学及性能分析[J].功能材料,2008,39(4):603-606.

[2] 蒋百灵,白力静,蒋永锋,等.铝合金微弧氧化技术[J].西安理工大学学报,2000,16(2):138-142.

[3] 刘亚娟,徐晋勇,高成,等.铝合金微弧氧化技术的研究进展[J].材料导报,2010,24(16):217-220.

[4] 段关文,李金富,王拥军,等.铝合金的微弧氧化研究[J].表面技术,2007,36(3):21-22.

[5] 陈静,徐晋勇,高成,等.铝合金微弧氧化溶液体系的研究进展[J].材料导报,2011,25(8):107-109.

[6] 王永康,郑宏哗,李炳生,等.铝合金微弧氧化溶液中添加剂成分的作用[J].材料保护,2003,36(11):63.

[7] 贺子凯,唐培松.溶液体系对微弧氧化陶瓷膜的影响[J].材料保护,2001,34(11):12-13.

[8] 吴汉华.铝、钛合金微弧氧化陶瓷膜的制备表征及其特性研究[D].吉林:吉林大学,2004:55-57.

[9] 王艳秋,王岳,陈派明,等.7075铝合金微弧氧化涂层的组织结构和耐蚀耐磨性能[J].金属学报,2011,47(4):455-461.

[10] 蒋百灵,白力静,蒋永锋.LY12铝合金表面氧化铝陶瓷层的生长过程[J].中国有色金属学报,2001,11(2):186-189.

[11] 杨明家,周大伟,张守文,等.铝合金微弧氧化陶瓷膜研究[J].佳木斯大学学报:自然科学版,2010,28(2):245-247.

[12] 薛文斌,邓志威,来永春,等.铝合金微弧氧化陶瓷膜的相分布及其形成[J].材料研究学报,1997,11(2):169-172.

[13] 鲍爱莲,刘万辉.铝合金表面微弧氧化陶瓷层耐磨性[J].表面技术,2007,36(6):48-49.