实现连续柔性成形的临界摩擦系数的研究

2014-08-26王蜜蔡中义李琳琳李明哲

王蜜,蔡中义,李琳琳,李明哲

(吉林大学辊锻工艺研究所,吉林长春130025)

三维曲面件在航空、航天等领域应用广泛。传统方法通过拉伸成形、冲压成形、液压成形等方法加工三维曲面件,由于设备投入大、建造周期长,只适用于大批量生产。为了经济、高效成形不同形状三维曲面件,参考文献[1-3]提出增量滚成形方法,其基本思路是采用增量滚代替传统滚压成形中的直滚。增量滚成形装置由上下各3排成形滚组成,每个成形滚由数个离散的短滚组成,改变各短滚的位置可以调整滚的轮廓,中间成形滚可以旋转,通过摩擦使板料向前运动可实现三维曲面件连续成形,但由于成形滚离散分布,成形件的精度难以保证。参考文献[4-6]提出连续柔性成形方法,采用柔性辊作为成形滚,为了实现纵向变形,成形装置至少由3个柔性辊组成。通过调节柔性辊的形状及上柔性辊位置可以控制板料在成形区内的变形,柔性辊旋转使板料的变形在纵向方向累积,成形三维曲面件。由于成形前只需控制柔性辊形状及上柔性辊下压量就可以成形不同形状三维曲面件,因此连续柔性成形是无模、高效、低成本生产。与增量滚成形方法相比,连续柔性成形方法用柔性辊代替离散滚提高了成形件的精度。

1 连续柔性成形中的临界摩擦系数

连续柔性成形依靠上下柔性辊与板料之间的摩擦力实现板料进给,最终完成弯曲成形。板料变形的功可以根据弯曲力矩在曲率上的积分计算:

式中:R-1为成形件纵向曲率,My为成形过程中弯曲力矩,为成形过程中曲率。

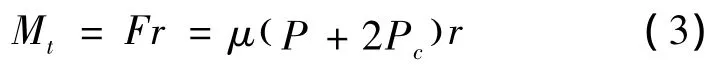

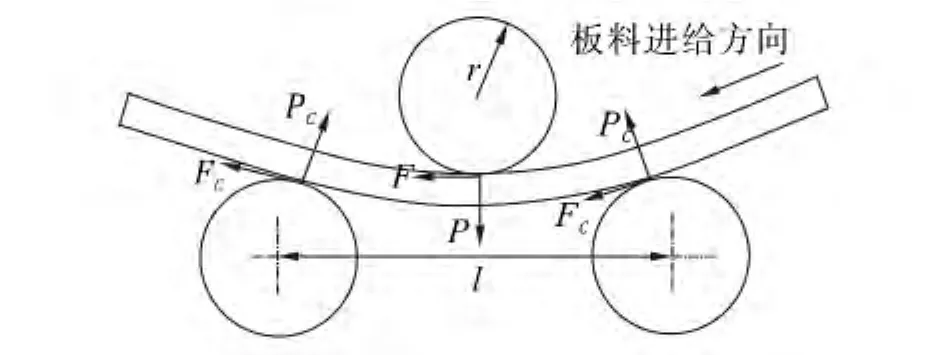

如图1所示,在成形过程中,柔性辊旋转,板料受到摩擦力作用向前运动并产生变形,摩擦力F的大小可根据压力P、Pc及摩擦系数μ计算:

因此,输出扭矩Mt可表示为

通过输出扭矩可以计算外力做功为

为了确保板料可以加工成形,外力做功能力必须等于或大于板料变形的功,即Wt≥W。

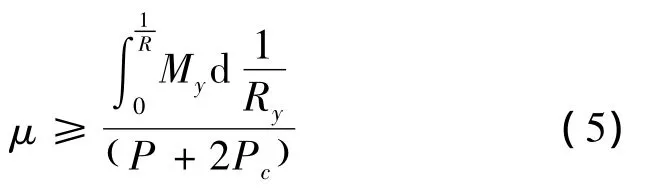

根据式(1)、(2),得

只有当摩擦系数满足式(5)时,板料才能够加工成形,定义能够实现连续柔性成形的最小摩擦系数为临界摩擦系数,临界摩擦系数是决定板料能否成形的关键因素。

图1 连续柔性成形摩擦力示意图Fig.1 The schematic diagram of friction in continuous flexible forming

图2为不同摩擦系数时板料的打滑情况,当摩擦系数足够大时,柔性辊与板料之间属于纯滚动摩擦,板料在整个成形过程中满足位置要求,未成形区长度lt与预留长度l0一致(图2(a))。当摩擦系数减小,柔性辊与板料之间发生不明显打滑现象,未成形区长度lt大于预留长度l0,但并不影响连续柔性成形精度,仍可以加工三维曲面件(图2(b))。当摩擦系数继续减小达到某临界值时,柔性辊与板料之间的摩擦力无法使板料向前运动,未成形区长度lt远大于预留长度l0,板料无法成形,由于板料前端成形条件与中间有一定区别,此时仍可以产生小段变形(图2(c))。

图2 3种成形状态Fig.2 Three kinds of forming states

在不同摩擦系数情况下,对打滑量lt-l0进行分析。如图3所示,随着摩擦系数的减小,打滑量值逐渐增加,当摩擦系数μ减小到0.048时,打滑量为0.62 mm,成形精度不受影响。当摩擦系数μ继续减小到临界摩擦系数0.047时,进入打滑区,如图2(c)所示,打滑区内板料无法成形。本文模拟连续柔性成形过程,通过调整柔性辊曲率,上柔性辊下压量,得到不同成形条件下临界摩擦系数值。

图3 不同摩擦系数时打滑量Fig.3 Skid quantity under different friction coefficients

2 连续柔性成形数值模拟过程

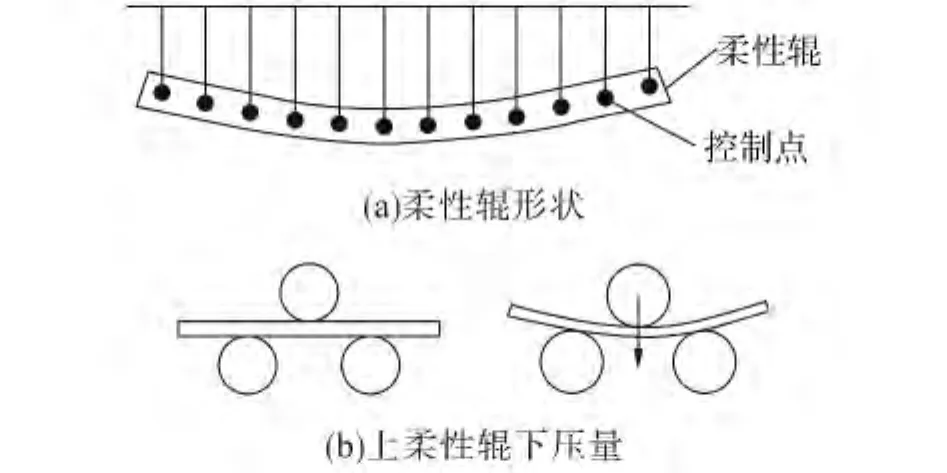

如图4所示,连续柔性成形装置由一个上柔性辊与2个下柔性辊组成[4-6]。柔性辊上分布了一系列控制点,通过调整控制点的竖直位置可以调节柔性辊的形状。上柔性辊位置可以向下移动使板料在成形区内横向纵向同时产生变形,成形过程中电动机驱动柔性辊绕自身轴线旋转,通过柔性辊与板料之间的摩擦,板料向前运动,并最终成形三维曲面件。成形件横向曲率由柔性辊曲率控制,成形件纵向曲率由上柔性辊下压量控制。柔性辊曲率越大成形件横向曲率越大,上柔性辊下压量越大成形件纵向曲率越大。采用连续柔性成形方法已加工出鞍形及球形试验件。

图4 连续柔性成形装置示意图Fig.4 Schematic diagram of continuous flexible forming

有限元方法能够较全面的考虑连续柔性成形时的材料非线性、几何非线性和接触非线性,得到较为理想的模拟结果[7-8]。本文采用商业有限元软件Abaqus/Explicit对连续柔性成形过程进行数值模拟,模拟时改变柔性辊形状及上柔性辊下压量,得到不同成形条件下的临界摩擦系数。板料的弹性模量为207 GPa,泊松比为0.29,屈服极限为207 MPa,密度7 845 kg/m3。由于板料与柔性辊为对称结构,1/2有限元模型如图5。

图5 板料与柔性辊有限元模型Fig.5 FEA model of continuous flexible forming

图6 连续柔性成形数值模拟过程Fig.6 Continuous flexible forming numerical simulation process

通过有限元模拟可以看到板料成形的全过程,如图6所示,在分析步1中,上柔性辊向下运动到距下柔性辊板厚位置。分析步2中,上柔性辊继续向下运动使成形区内板料纵向产生变形,运动的距离可以根据成形件纵向目标曲率计算得到。分析步3中,柔性辊绕自身轴线旋转,带动板料向前运动,成形三维曲面件。

3 临界摩擦系数的影响因素

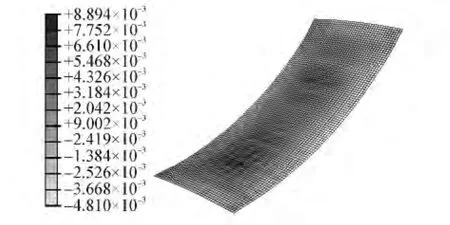

柔性辊形状及上柔性辊下压量不同,临界摩擦系数大小不同,建立有限元模型,通过数值模拟方法确定不同柔性辊曲率及上柔性辊下压量条件下,临界摩擦系数的大小。图7为板料的厚度变化分布图,鞍形件横向中间厚度增加,两边厚度减小,纵向两端由于边界效应的存在,减薄情况与中间部分不同,这与连续柔性成形实际情况一致[9]。

图7 成形件板厚变化分布Fig.7 Variation in thickness distribution of the sheet

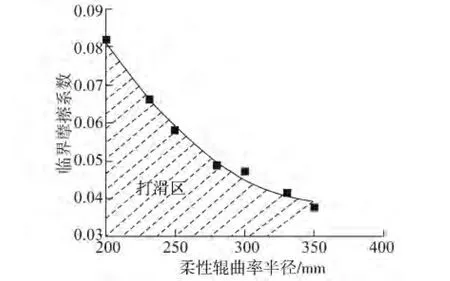

3.1 柔性辊曲率对临界摩擦系数的影响

柔性辊曲率是影响连续柔性成形临界摩擦系数的重要因素,通过有限元模拟分析柔性辊曲率对临界摩擦系数的影响。模拟时,上柔性辊下压量不变,下压量值为0.35 mm,对柔性辊曲率半径分别为350、330、300、280、250、230、200 mm 的鞍形件成形过程进行模拟。临界摩擦系数如图8所示。

图8 不同柔性辊曲率时临界摩擦系数Fig.8 Critical friction coefficient under different curvatures of the fl exible roll

从图8可以看出,上柔性辊下压量不变时,临界摩擦系数随着柔性辊曲率半径的增加而减小,根据临界摩擦系数拟合曲线可以看出连续柔性成形临界摩擦系数大小与柔性辊曲率存在一定规律,可以根据拟合曲线预估不同柔性辊形状条件下临界摩擦系数的大小。

3.2 下压量对临界摩擦系数的影响

上柔性辊下压量是影响连续柔性成形临界摩擦系数的另一个重要因素。模拟时柔性辊形状不变,柔性辊曲率半径为350 mm。分别对下压量为0.35、0.4、0.45、0.5、0.55、0.6、0.65 mm 的鞍形件成形过程进行模拟。不同成形条件下的临界摩擦系数如图9所示,从图中可以看到,随着上柔性辊下压量的增加,临界摩擦系数逐渐增加,相应的随着成形件纵向曲率半径的增加,临界摩擦系数减小。根据临界摩擦系数拟合曲线可以看出,连续柔性成形临界摩擦系数大小与上柔性辊下压量存在一定规律,可根据拟合曲线预估不同上柔性辊下压量条件下临界摩擦系数的大小。

图9 不同下压量时临界摩擦系数Fig.9 Critical friction coefficient under different downward displacements

从模拟结果可以看到,只有当摩擦力值足够大时,柔性辊旋转才能带动板料向前运动。当柔性辊曲率及上柔性辊下压量较小时,板料容易成形,所需要的摩擦力较小,当柔性辊曲率及上柔性辊下压量增大时,板料成形更加困难,需要提供更大的摩擦力使板料变形,因此,临界摩擦系数会随着柔性辊曲率及上柔性辊下压量增大而增大。

4 连续柔性成形实验

上柔性辊下压量增大,临界摩擦系数增大。通过实验验证上柔性辊下压量对临界摩擦系数的影响,实验采用吉林大学研制的连续柔性成形实验装置(如图10所示)。

在连续柔性成形实验机上,对连续柔性成形的成形能力进行实验。板料尺寸300 mm×150 mm,板厚为1 mm,材料选用08Al。实验时,柔性辊的形状不变。实验前对板料表面粗糙度进行处理,分为小摩擦系数板料及大摩擦系数板料。对2种摩擦系数板料分别进行实验,实验时适当增加下压量直到板料无法成形。柔性辊连续成形实验件如图11。可以看到,当摩擦系数小时,极限形状的变形量小,当摩擦系数大时,极限形状的变形量大,增大摩擦系数提高了成形能力,实验结果与模拟结果一致。

图10 连续柔性成形装置Fig.10 Experimental setup of continuous flexible forming

图11 柔性辊连续成形实验件Fig.11 Experimental part of continuous flexible forming

5 结论

1)柔性辊与板料之间的摩擦力决定了连续柔性成形设备的成形能力,摩擦系数是影响摩擦力大小的重要因素。

2)柔性辊曲率半径增大,临界摩擦系数减小。柔性辊曲率半径从200 mm增加到350 mm,临界摩擦系数从0.082减小到0.038。

3)上柔性辊下压量增大,临界摩擦系数增大。下压量从0.35 mm增大到0.65 mm,临界摩擦系数从0.038 增大到0.069。

[1]SHIM D S,YANG D Y,KIM K H,et al.Investigation into forming sequences for the incremental forming of doubly curved plates using the line array roll set(LARS)process[J].International Journal of Machine Tools & Manufacture,2010,50:214-218.

[2]SHIM D S,YANG D Y,HAN M S,et al.Experimental study on manufacturing doubly curved plates using incremental rolling process[C]//The 9th International Conference on Technology of Plasticity.Gyeongju,South Korea,2008:2378-2383.

[3]YOON S J,YANG D Y.An incremental roll forming process for manufacturing doubly curved sheets from general quadrilateral sheet blanks with enhanced process features[J].CIRP Annals-Manufacturing Technology,2005,54(1),221-224.

[4]李明哲,胡志清,蔡中义,等.自由曲面工件多点连续成形方法.机械工程学报,2007,43(12),155-159.LI Mingzhe,HU Zhiqing,CAI Zhongyi,et al.Method of multipoint continuous forming for the freeform surface parts[J].Chinese Journal of Mechanical Engineering,2007,43(12),155-159.

[5]CAI Zhongyi,LI Mingzhe,LAN Yingwu.Three-dimensional sheet metal flexible forming process based on flexible roll bending:principle and experiments[J].Journal of Materials Processing Technology,2012,212(1):120-127.

[6]CAI Zhongyi,LAN Yingwu,LI Mingzhe.Continuous sheet metal forming for doubly curved surface parts[J].International Journal of Processing Engineering and Manufacturing,2012,13(11):1997-2003.

[7]姜长富.三维曲面连续柔性成形力能参数的数值模拟研究[D].长春:吉林大学,2010:6-8.JIANG Changfu.Numerical simulation study on force-energy parameters of flexible bend-forming for 3-D surface[D].Changchun:Jilin University,2010:6-8.

[8]龚学鹏.三维曲面板类件的多点滚压成形研究[D].长春:吉林大学,2010:12-13.GONG Xuepeng.Research on multi-point roll forming for 3-D surface of sheet metal[D].Changchun:Jilin University,2010:12-13.

[9]李明哲,蔡中义,李任君,等.基于弯曲辊轧制的曲面零件连续成形方法[J].机械工程学报,2012,48(14):44-49.LI Mingzhe,CAI Zhongyi,LI Renjun,et al.Continuous forming method for three-dimensional surface parts based on the rolling process using bended roll[J].Journal of Mechanical Engineering,2012,48(14):44-49.