多孔介质内预混合燃烧的二维数值模拟

2014-08-26刘宏升张金艳解茂昭

刘宏升,张金艳,解茂昭

(大连理工大学能源与动力学院,辽宁大连116024)

过滤燃烧即多孔介质中的燃烧是自然界和工程中广泛存在的一种燃烧现象,因其具有燃烧效率高、可燃极限大、污染物排放低等特点,受到国内外学者的广泛关注[1]。

近几十年来,国内外学者对过滤燃烧的研究涉及预混合过滤燃烧能量的累积效应、火焰瞬时特性、火焰稳定性理论等多个领域[2]。模拟研究主要侧重于过滤燃烧中的燃烧火焰速度、温度和浓度分布及燃烧的辐射热效率等内容[3]。在多孔介质燃烧器的稳定性方面,一维模型可在给定当量比下预测火焰稳定性界限[4]。多孔介质燃烧器内的燃烧和排放特性可采用二维骨架机理[5]和一维瞬态全化学反应模型[6]2种方法。国内对过滤燃烧的实验与模拟研究相比发达国家起步较晚,模拟研究一般将多孔介质为一种连续介质,不考虑固相介质参数的变化。浙江大学对多孔介质内的燃烧与传热规律进行了大量研究,通过实验方法分析低速过滤燃烧的燃烧波传播规律[7],模拟了多孔介质内低热值气体燃烧及传热过程[8],分析了往复式热循环多孔介质燃烧系统点火燃烧特性[9]。中国科技大学采用一维解析模型,研究了甲烷/空气的低速过滤燃烧[10],并对双层丙烷/空气多孔介质燃烧器进行实验和数值研究[11]。大连理工大学采用二维单温模型[12-13],研究了多孔介质燃烧-换热器内的流动、燃烧和压力损失等。

本文采用二维双温模型和简化化学反应机理,对甲烷/空气预混气在多孔介质内的燃烧进行了数值模拟,分析了燃烧特性,并通过与实验对比验证了模型有效性。

1 多孔介质预混合燃烧数学模型

1.1 物理模型

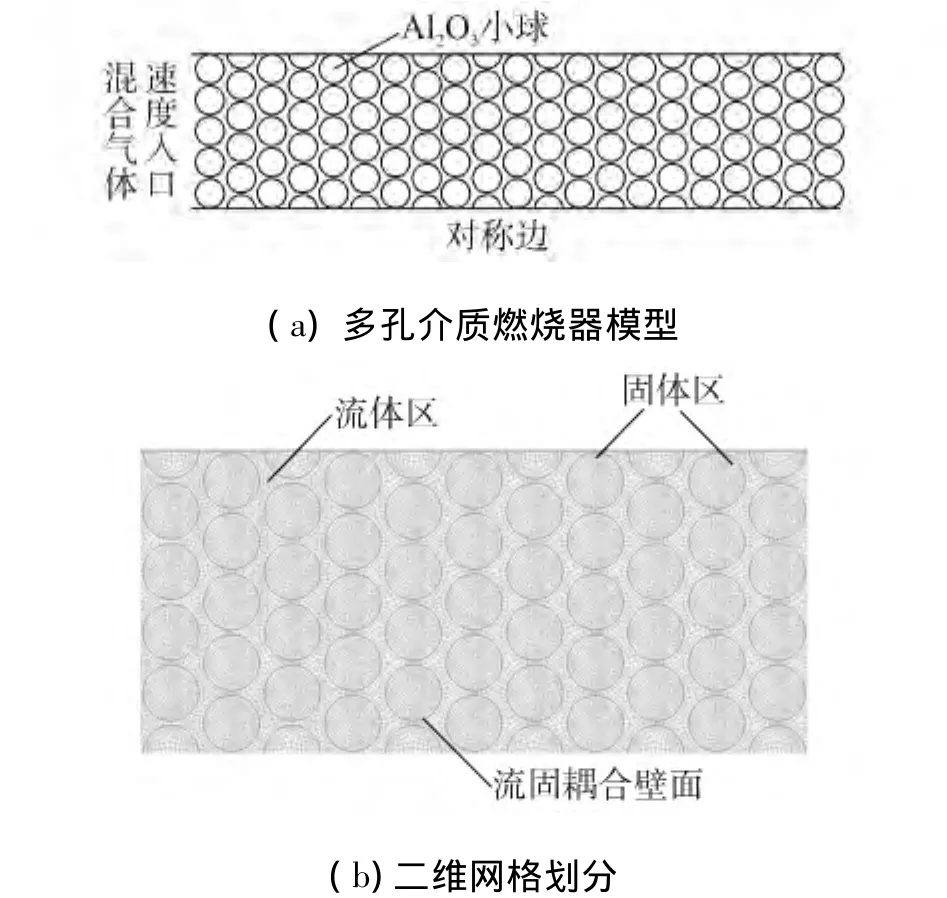

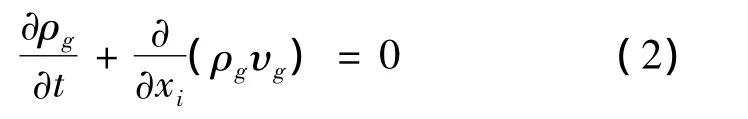

本文在构建燃烧器几何模型时,直接建立多孔介质小球固体区模型,以便研究气、固相各自温度场分布规律及小球蓄热特性。燃烧器主体为轴对称结构的石英玻璃管,燃烧器长335 mm,直径65 mm。燃烧器模型与网格划分如图1所示,孔隙率为0.41(氧化铝小球直径6 mm)。模型中燃气为甲烷和空气预混合气,气体热物性参数随温度变化,固体设为常物性,采用1 300 K下氧化铝参数,密度 ρ=3 707 kg/m3,导热系数 λ =0.613 W/(m·K),定压比热容cp=1 298 J/(kg·K)。

图1 多孔介质燃烧器模型与二维网格划分Fig.1 Model and 2D mesh of porous medium burner

数值模拟采用二维模型,忽略燃烧器壁面对环境的散热损失,认为壁面绝热。为了简化,本文引入如下假设:

1)混合气体为不可压缩理想气体,忽略气体辐射;

2)同时考虑气、固两相的温度变化,即采用双温模型;

3)多孔介质为惰性均匀光学厚介质,固相为各向同性、无催化作用,固体辐射传热采用有效导热近似;

4)忽略Soret效应、Dufour效应及气体弥散效应;

5)采用简化的化学反应机理(双步反应)。

1.2 控制方程

基于以上假设,控制方程可写成如下形式:理想气体方程:

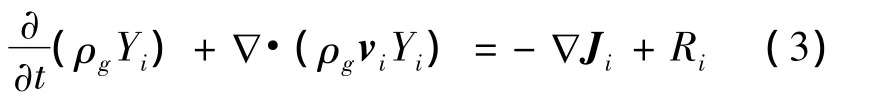

连续方程:

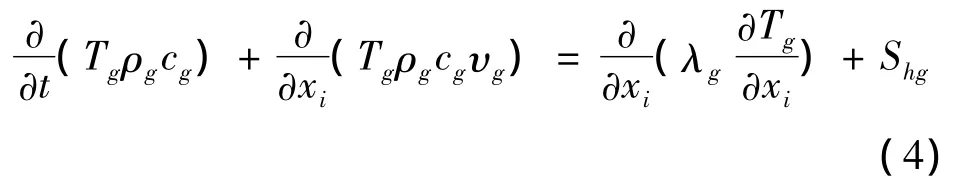

气体组分质量守恒方程:

气体能量方程:

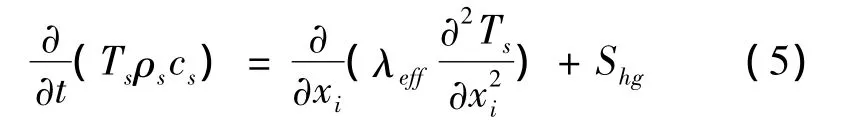

固体能量方程:

式中:Tg、Ts分别为混合气体及固相的温度,K;ρg、ρs分别为混合气体和固体的密度,kg/m3;υg为气体速度,m/s;为混合物平均摩尔质量,kg/mol;Yi为组分i的质量分数;-∇Ji为组分i因浓度梯度产生的扩散通量;vi为组分i的反应速率;Ri为化学反应的净生产速率;cg、cs分别为混合气体及固体的比热容,J/(kg·K);Shg为气相能量源项,包括导热源项及化学反应源项;Shs为固体能量源项,包括导热源项、热辐射源项及热损失;λeff为有效导热系数,W/(m·K),设 λeff=λs+λrad,其中 λs为多孔介质导热系数,W/(m·K);λrad为氧化铝小球的辐射折合导热系数,W/(m·K)。

1.3 初始条件及求解方法

本文使用商用CFD软件Fluent6.3求解上述控制方程。采用结构化网格对计算区域进行划分(如图1所示),模型将流动空间分为气相混合区(即小球间隙)和固相氧化铝小球区,计算中采用自适应的网格划分,先采用粗糙的均匀网格进行初始迭代,迭代收敛后,根据网格加密要求调整网格密度,对入口段、小球边界及小球内部等局部区域进行网格加密,最后形成205 518个四边形单元网格。为了模拟点火过程,模型中燃烧器上游设置一宽为70 mm,温度为1 300 K的高温点火区。假设固体小球的间隙内的气体是透明的,小球与气体间热传递以对流和导热为主,小球之间热传递以导热与辐射为主。混合气体化学反应采用涡耗散概念有限速率化学反应模型模拟,该模型在湍流火焰计算中使用了Arrhenius化学动力学机理;多孔介质内的湍流非稳态流动使用k-ε标准模型;多孔介质内的辐射问题采用离散坐标辐射模型处理,固相与气相间的传热用耦合计算方法计算,在计算混合气流体区与氧化铝固体间的传热的同时,还可以计算固体内部之间的传热,热量计算更为准确。

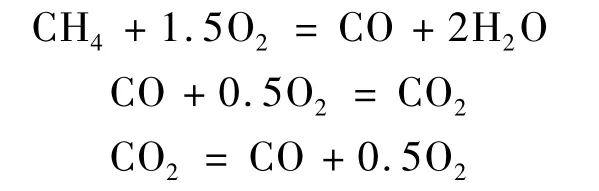

化学反应主要为甲烷燃烧反应,采用2步简化化学反应机理:

在求解过程中,为模拟实际情况,首先求解冷态流场的稳定解,然后加入化学反应对燃烧过程进行模拟。

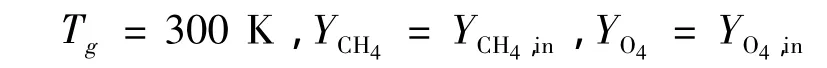

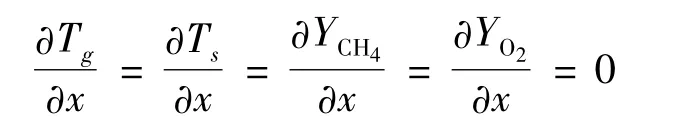

边界条件包括入口流速、压力出口以及绝热边壁条件。

入口边界:

出口边界:

2 数值模拟结果及分析

2.1 温度分布

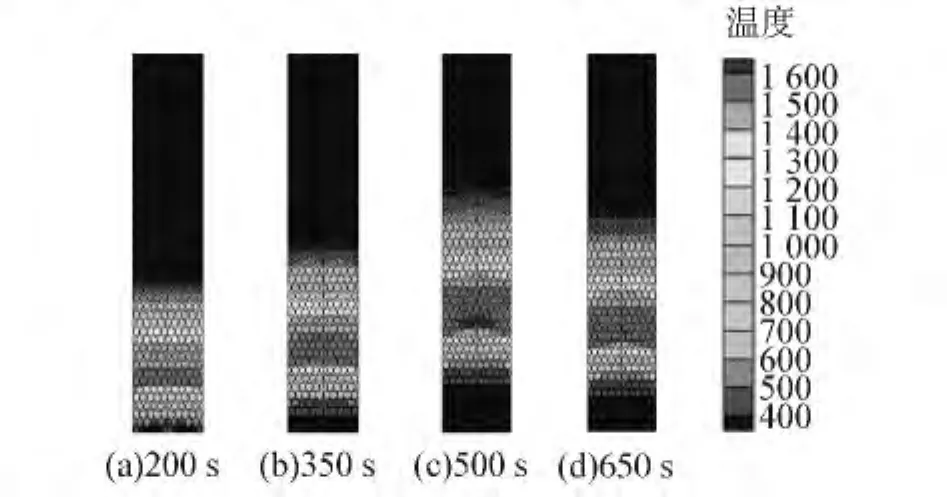

图2给出当量比为0.19,气体入口速度为0.38 m/s时,多孔介质燃烧器内200 s后的气固温度分布云图,其时间间隔150 s。如果将火焰面定义为可燃气体发生剧烈化学反应的区域,则可用高温区域表示燃烧火焰面。

图2 温度分布云图(υg=0.38,φ =0.19)Fig.2 Contours of the temperature distribution at υg=0.38,φ=0.19

由图2可知,整个燃烧过程中燃烧区最高温度始终维持在1 600 K左右,没有大幅度变化,高温区呈向下游移动的趋势,这与文献[14]的实验结果相吻合。可以看出,在燃烧初期(t=200 s)火焰面较窄,火焰前缘形状接近于平面;随燃烧进行,该平面逐渐弯曲,呈现出二维准抛物面形状。这是因为壁面粘性的存在使气流在近壁面处流速较低,而中间区域流速较高,从而导致轴向温度中心高、两边低。此外,随时间推移燃烧火焰面厚度呈逐渐扩宽趋势,这主要是由于多孔介质小球具有很强的蓄热能力,燃烧化学反应产生的部分热量在多孔介质中不断积累,使高温区域逐渐扩大,但由于燃烧波不断向下游传播,热量并没有在某一位置聚集,因此燃烧区最高温度变化不明显。

2.2 模型有效性分析

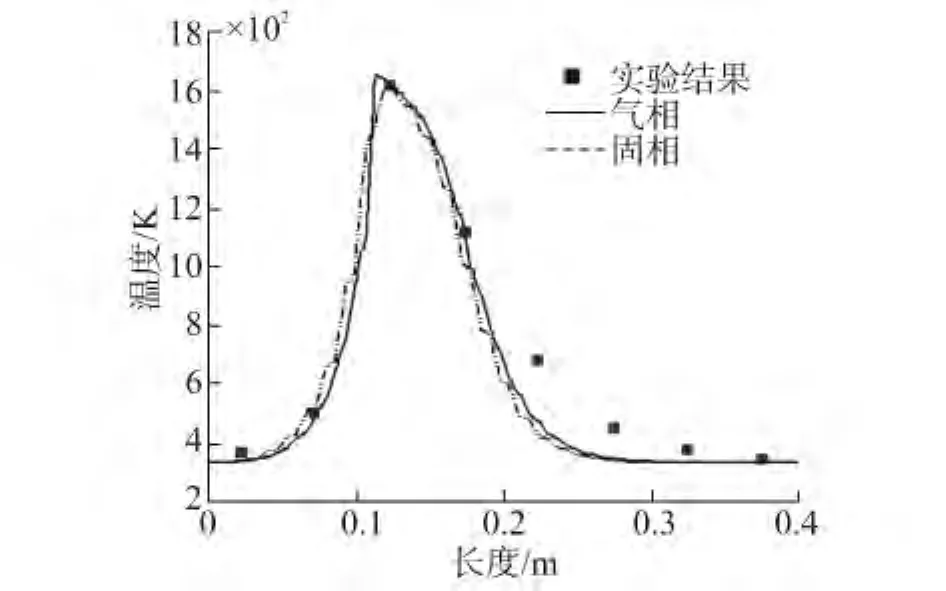

为了验证模型的有效性,本文将数值模拟的温度分布与实验结果进行了对比分析。图3给出当量比为0.15时,中心轴线上温度模拟值和实验值的对比图。实验数据取自于Zhdanok等[15]在当量比φ=0.15,t=456 s时的温度分布。模拟对应的主要参数为 φ =0.15,t=800 s,混合气入口速度为 υg=0.43 m/s。可以看出,温度模拟值与实验结果符合得较好,但稍有偏差。模拟结果能够基本准确地预测堆积小球多孔介质燃烧的最低、最高温度及火焰面宽度,并预测温度的分布趋势。

图3 温度模拟与实验结果对比Fig.3 Comparison of experimental and modeling results for temperature

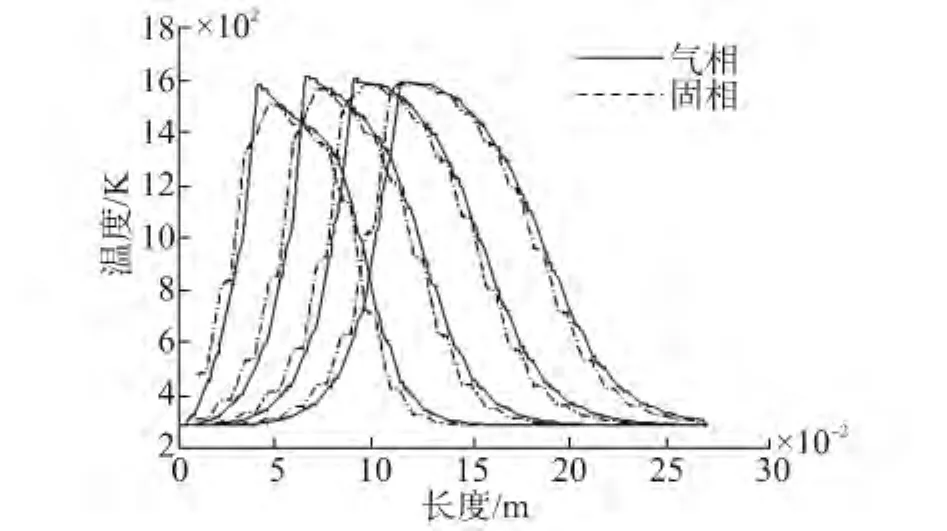

图4给出了当量比为0.19,气体入口速度为0.38 m/s,时间间隔为250 s时,多孔介质预混合燃烧过程的温度场变化规律,从图中可以看出稳定传播的燃烧波。通过计算得燃烧波的平均传播速度为0.12 mm/s,燃烧火焰面跨度在30 mm左右,与Bubnovich 等[16]模拟的当量比为 0.2,入口速度为0.43 m/s,燃烧波波速为 0.17 mm/s 的结果基本相符。

由图4可知,燃烧反应发生之前,固体小球的温度在火焰面上游要略高于气体温度,固体向气体传热;而当燃烧发生以后,在火焰面中心及下游区域,气体温度要高于固体小球温度,气体向固体传热。这是主要是因为模拟中采用高温固体区域代替点火,在燃烧发生之前固体对未燃预混气有预热作用,温度相对较高,当气体燃烧后,化学反应放出大量热量使气体温度迅速升高,而固体小球因热容量大,温度变化幅度相比气体要平缓,固体最高温度也要略低于气体;在火焰面下游,由于多孔介质固体具有良好的蓄热性,多孔介质与气体通过对流及辐射方式进行热量交换,抑制了气体温度迅速下降,使气体温度曲线相对平缓。需要说明的是在火焰面附近,气体温度最高点温度出现很强的突变,这是由于气体的比热容很小,其温度受燃烧化学反应放热影响较大,而且在反应混合气进入反应区前,气体已被高温固体预热,火焰面上游的焓值迅速升高,在流动过程中产生超焓或超绝热火焰[17],导致在火焰面处气体温度发生剧烈变化,出现明显的超绝热火焰温度。该超绝热火焰温度与文献[11]中的模拟结果相一致。

图4 多孔介质中燃烧波的稳定传播Fig.4 Propagation of combustion wave in porous media

2.3 影响温度分布的主要参数

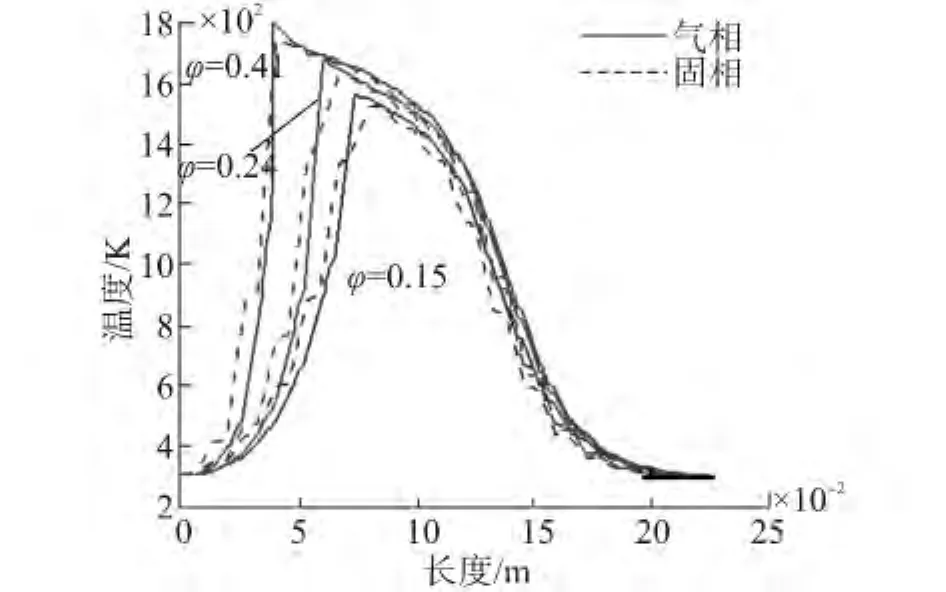

图5给出了入口速度为0.38 m/s、时间为530 s,当量比分别为 0.15、0.24 和 0.41 时,燃烧区气固温度分布规律。由图5可以看出,随当量比增大,燃烧区域最高温度从1 570 K升高至1 800 K,而且火焰面上游温度曲线变得陡峭、燃烧位置明显提前、升温剧烈,火焰面下游温度变化并不明显,说明当量比对火焰面上游影响要大于其对下游的影响。这是因为在相同混合气流速下,当量比增大代表燃料供应量的增加,在相同预热温度下,燃烧热增大、燃烧反应更加剧烈,因此温度曲线更加陡峭,燃烧最高温度显著升高。此外由图可知,火焰面宽度随当量比增大明显扩大,这是因为气体将燃烧热量传递给固体介质并蓄积在固体小球,随小球内部积累热量增多,高温区温度曲线趋于平缓,火焰面范围扩大。

图5 当量比对温度分布的影响(υg=0.38 m/s,t=530 s)Fig.5 The influence of equivalence ratio on the temperature distribution(υg=0.38 m/s,t=530 s)

计算结果表明:燃烧波速度在0.1 mm/s量级附近波动,当当量比在0.15~0.24变化时,燃烧波速度基本没有变化,维持在0.14 mm/s;而当当量比大于0.24时,燃烧波速度随着当量比的增加明显降低,当量比为0.41 mm/s时,燃烧波传播速度降低至0.08 mm/s。这是因为随燃料供应量增加,多孔介质内的燃烧更加充分,过滤燃烧更加稳定,在一定程度上就减缓了燃烧区的前移速度,所以燃烧波传播速度降低。

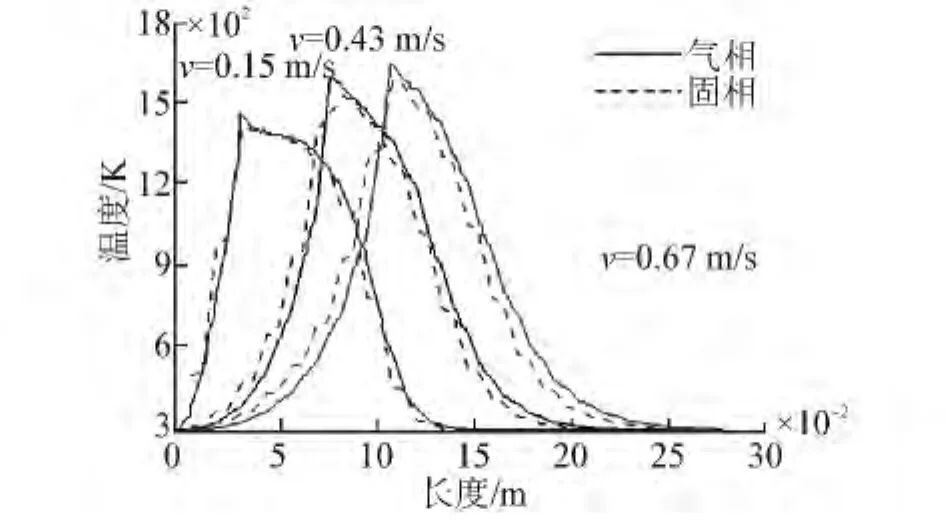

图6给出了当量比为0.24、时间为450 s、入口速度分别为0.15、0.43 及0.67 时,燃烧区气固温度分布规律。由图6可以看出,随燃气入口速度增加,燃烧区最高温度从1 460 K升至1 670 K,火焰面上游高温区温度曲线变得陡峭,这是因为气体流速的增大导致单位时间内燃烧器获得更多热值,使燃烧反应更加剧烈,温度梯度增大同时峰值温度也增大。计算结果表明随入口速度增加,燃烧波速度从0.066 mm/s(vg=0.15)增至 0.187 mm/s(vg=0.67),这是由于气流速度增大会推动高温火焰区向下游迅速传递,使燃烧波传播速度增加。

图6 气体入口速度对温度分布的影响(φ=0.24,t=450 s)Fig.6 The influence of gas inlet velocity on the temperature distribution(φ =0.24,t=450 s)

由图6可知,随燃气入口速度增加,着火位置明显后移、火焰面宽度变窄、且相同位置上固体小球与气体的温差增大,这是因为燃烧波传播过快,在燃烧初期固体小球对气体的预热不充分,导致点火延迟,同时因燃烧高温区在燃烧器内驻留时间缩短,燃烧过程对下游未燃烧区域的预热作用也随之下降,多孔介质不能充分发挥蓄热作用所致。因此合理的燃气入口流速是决定过滤燃烧最高温度、火焰面宽度及燃烧波波速的重要参数。

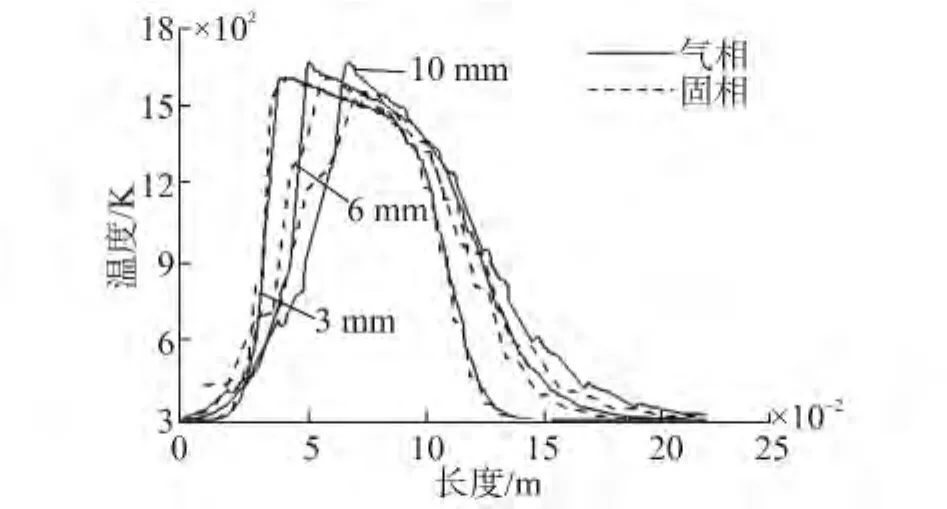

图7给出了当量比为0.24、入口流速为0.38 m/s、时间为 400 s、小球直径分别为 3、6、10 mm 时,燃烧区气固温度分布规律。由图7可以看出,随小球直径增加,着着火位置后移,气固温差明显增大,这是由于颗粒直径增大,对流换热变弱,固体得到的交换热量相对减少所致。当小球直径过大(10 mm)时,气体温度出现多处波动,表明小球的颗粒过大容易出现不稳定燃烧现象。计算结果表明,小球直径从3 mm增大到10 mm,燃烧波速度从0.10 mm/s增至0.145 m/s,增加幅度不是很大。这是因为小球的颗粒直径越大,多孔介质的孔隙率越大,燃烧波的流道越宽松,受到的阻碍相对较小,因此燃烧波的传播速度越快。值得注意的是,图7中小球直径变化,燃烧区最高温度变化较小且不呈单调变化规律,表明在一定工况下,最高温度对应一最佳小球尺寸,这需要在下一步研究中详细计算。

图7 小球直径对温度分布的影响(t=400 s)Fig.7 The influence of spherule diameter on the temperature distribution(t=400 s)

2.4 多孔介质小球温度变化规律

多孔介质内的过滤燃烧与传统燃烧相比,其最显著的优点是多孔介质固体具有优良的蓄热性能,能够优化燃烧、降低排放,因此研究多孔介质固相的温度变化具有重要意义。

为了分析多孔介质小球传热及蓄热特性,取单个小球为研究对象,从其开始受热到冷却的整个过程中选取具有典型特点的瞬时温度,绘成如图8所示的单个小球温度分布图。该工况对应当量比为0.19,小球直径为6 mm,空气入口速度为0.38 m/s,经计算其燃烧波传播速度为0.12 mm/s。由图8可看出,t=100 s固体小球刚开始受热,燃烧发生后小球上游气体温度快速上升,气体通过对流换热将热量传给固体,小球温度从左至右逐渐升高。至t=690 s左右时,小球附近气体区域发生燃烧反应,小球整体达到最高温度。火焰面附近气体最高温度为1 686 K,固体小球最高温度为1 616 K。在t=780 s以后,燃烧区向下游移动,气体温度快速下降,由于氧化铝小球具有比气体大得多的比热容,小球温度降低非常缓慢、小球的冷却比气体有明显延迟,说明固体小球具有非常好的蓄热能力。而累积在小球中的热量,通过对流与热辐射换热方式,与新鲜预混气体换热、对未燃气体预热。在此工况下,小球从开始受热到达到最高温度大约需要590 s左右时间,小球从最高温度冷却到最低稳定温度大约需要410 s左右。由图8可看出,因小球内部温度分布受整个燃烧火焰抛物面形状的影响,小球靠近轴线的位置温度首先受热(冷却),小球内部受热面形状与抛物面形状有一致的偏转方向。

图8 单个氧化铝小球温度变化图Fig.8 The temperature profiles of single alumina spherule

3 结论

本文利用软件FLUENT6.3,采用二维双温模型和简化的化学反应机理,对长为335 mm,直径为65 mm堆积床内,甲烷/空气的预混和燃烧进行了数值模拟,得出如下结论:

1)低速过滤燃烧的燃烧波波面呈现明显的二维抛物线形状,在当量比为 0.19、入口速度为0.38 m/s时,最高温度约为1 600 K,燃烧波波速约为0.12 mm/s,固体温度相比气体温度要平缓一些。

2)当量比对燃烧特性影响很大,当量比从0.15增加至0.41 mm/s时,燃烧波速度从0.14 mm/s降低到0.08 mm/s,对应的燃烧区最高温度从1 570 K升至1 800 K,且燃烧区域范围扩大。

3)入口速度从0.15 m/s增加到0.67 m/s时,燃烧区最高温度从1 460 K增至1 670 K,同时火焰面宽度变窄,燃烧波波速增大。

4)固体小球具有非常好的蓄热能力,小球最高温度略低于气体温度,随小球直径增大,燃烧火焰面厚度变窄,燃烧波传播速度增大,但容易出现不稳定燃烧现象。

与传统宏观模型相比,本文对小球固体区的微观物理模型进行了直接模拟,分析了单个小球的传热特性,这对分析过滤燃烧中多孔介质的蓄热能力具有重要意义。但由于模型中采用的简单化学反应机理在排放预测方面有较大误差,因此本文未作排放特性分析。在下一步研究中拟采用详细化学反应机理模拟燃烧反应,从而对过滤燃烧的排放特性加以深入研究。

[1]KAMAL M M,MOHAMAD A A,ABDULLAH M Z,et al.Combustion in porous media:a review[J].Journal of Power and Energy,2006,220(1):487-508.

[2]MUJEEBU M A,ABDULLAH M Z,ABUBAKAR M Z,et al.Combustion in porous media and its applications-a comprehensive survey[J].Journal of Environmental Management,2009,90(3):2287-2312.

[3]MUJEEBU M A,ABDULLAH M Z,MOHAMAD A A,et al.Trends in modeling of porous media[J].Progress in Energy and Combustion Science,2010,36(6):627-650.

[4]BARRA A J,DIEPVENS G,ELLZEYA J L,et al.Numerical study of the effects of material properties on fl ame stabilization in a porous burner[J].Combustion and Flame,2003,134(3):369-379.

[5]MALICO I,ZHOU X Y,PEREIRA J C.Two-dimensional numerical study of combustion and pollutants formation in porous burners[J].Combustion Science and Technology,2000,152(3):57-79.

[6]SMUCKER M T,ELLZEY J L.Computational and experimental study of a two-section porous burner[J].Combustion Science and Technology,2004,176(5):1171-1189.

[7]凌忠钱,周昊,钱欣平,等.自由堆积多孔介质内预混燃烧火焰传播[J].化工学报,2008,59(2):456-460.LING Zhongqian,ZHOU Hao,QIAN Xinping,et al.Propagation of premixed combustion wave of methane/air in packed bed[J].Journal of Chemical Industry and Engineering,2008,59(2):456-460.

[8]郑成航,程乐鸣,李涛,等.多孔介质内低热值气体燃烧及传热数值模拟[J].浙江大学学报:工学版,2010,44(8):1567-1572.ZHENG Chenghang,CHENG Leming,LI Tao,et al.Numerical simulation of low calorific gas combustion and heat transfer in porous media[J].Journal of Zhejiang University:Engineering Science,2010,44(8):1567-1572.

[9]王关晴,程乐鸣,徐江荣,等.往复热循环多孔介质燃烧点火特性数值模拟[J].中国电机工程学报,2009,29(8):26-32.WANG Guanqing,CHENG Leming,XU Jiangrong,et al.Simulation of ignition characteristics in a reciprocal porous media combustion system with heat recirculation[J].Chinese Journal of Electrical Engineering,2009,29(8):26-32.

[10]张根烜,陈义良,刘明侯,等.堆积床内非驻定过滤燃烧的一维研究[J].计算物理,2006,23(2):217-223.ZHANG Genheng,CHEN Yiliang,LIU Minghou,et al.A one dimensional study of un-stabilized filtration combustion in a packed bed[J].Chinese Journal of Computational Physics,2006,23(2):217-223.

[11]姜海,赵平辉,陈义良,等.双层多孔介质内预混燃烧实验和二维数值模拟[J].工程热物理学报,2009,30(5):893-896.JIANG Hai,ZHAO Pinghui,CHEN Yiliang,et al.Experimental and numerical study of premixed combustion in twolayer porous medium [J].Journal of Engineering Thermophysics,2009,30(5):893-896.

[12]XIE Maozhao,SHI Junrui,DENG Yangbo,et al.Experimental and numerical investigation on performance of a porous medium burner with reciprocating flow[J].Fuel,2009,88(1):206-213.

[13]史俊瑞,解茂昭,韩春福,等.多孔介质燃烧-换热器的二维数值研究[J].化工学报,2009,60(5):1116-1120.SHI Junrui,XIE Maozhao,HAN Chunfu,et al.Two-dimensional numerical study of porous media combustion-heater[J].Journal of the Chemical Industry and Engineering Society of China,2009,60(5):1116-1120.

[14]史俊瑞,解茂昭,刘吉堂,等.稀预混气体低速过滤燃烧的实验研究[J].大连海事大学学报,2008,34(2):69-72.SHI Junrui,XIE Maozhao,LIU Jitang,et al.An experimental study on the low-velocity filtration combustion of lean premixtures[J].Journal of Dalian Maritime University,2008,34(2):69-72.

[15]ZHDANOK S A,KENNEDY L A,KOESTER G.Super adiabatic combustion of methane air mixtures under filtration in packed bed[J].Combust Flame,1997,100(2):221-231.

[16]BUBNOVICH V I,ZHDANOK S A,DOBREGO K V.Analytical study of the combustion waves propagation under filtration of methane air mixture in a packed bed[J].International Journal of Heat and Mass Transfer,2006,49(15):2578-2586.

[17]解茂昭.一种新概念内燃机—基于多孔介质燃烧技术的超绝热发动机[J].热科学与技术,2003,2(3):189-194.XIE Maozhao.New type of internal combustion engine-super adiabatic engine based on the porous-medium combustion technique[J].Journal of Thermal Science and Technology,2003,2(3):189-194.