制造工艺对稻壳-木质剩余物复合板2h吸水厚度膨胀率的影响

2014-08-23黄海兵张长武孙建飞王昊宇吴俊明

黄海兵,张长武*,孙建飞,王昊宇,张 晶,吴俊明

(1.黑龙江省木材科学研究所,哈尔滨 150081;2.东北林业大学 工程技术学院,哈尔滨 150040;3.大兴安岭地区林木产品质量检验中心,黑龙江 加格达奇 165000)

稻壳-木质剩余物复合板的主要研制目的是作为木质包装材料(如木制托盘、木箱等物流工具)的原料,缓解木材供需矛盾。

从实验室制备的稻壳-木质剩余物复合板的各项性能(如静曲强度、弹性模量、2 h吸水厚度膨胀率、内结合强度、密度、甲醛释放量等)可知,该研究的实际推广具备技术可行性,极低的甲醛释放量也有利于环境保护;从原料成本核算可知,该产品具备经济优势,如果工艺配方成熟,可带来巨大的经济效益,拥有良好的市场前景[1-3]。

2 h吸水厚度膨胀率是衡量刨花板的耐水性能的主要指标[4],刨花板制造过程中许多工艺都对其有不同程度的影响。对于稻壳-木质剩余物复合板来说,在已经能够确保获得较高静曲强度、弹性模量和内结合强度的基础上,如何控制板材的吸水厚度膨胀率,使复合板在不添加防水剂的情况下,具备较低的2h吸水厚度膨胀率,进而改善板材的尺寸稳定性,具有重要意义。试验通过8因素混合水平均匀设计及数据的逐步回归分析,探讨8个主要制板工艺参数对复合板2 h吸水厚度膨胀率的影响规律,从而对各工艺参数进行择优选取与制定。

1 材料与方法

1.1 试验材料

稻壳,由黑龙江省五常市当年生产水稻脱壳,尺寸在8-目~20+目;刨花,混杂木剩余物削片制得,尺寸为20+目;脲醛树脂胶,固体含量58.5%,粘度大于300mpa·s,pH 7.96,游离甲醛0.1%,黑龙江省好家木业有限公司提供;异氰酸酯,选用多苯基多亚甲基多异氰酸酯(PAPI),市售工业品;固化剂,质量分数为20%的NH4Cl水溶液,实验室配制。

1.2 主要仪器设备

热压机(KU-HPD-1515),日本;拌胶机(VR-22),德国;立式裁板锯(SZ3-600D),日本;万能力学试验机(UTM-10T-PL),日本;恒温水槽(BK-53),日本;恒温干燥箱(DX-58),日本;振动筛(HC-400-2P),中国。

1.3 试验方法

1.3.1 复合板规格与结构

复合板厚度20 mm,幅面405 mm×405 mm。设计为表层-芯层-表层结构,采取表、芯层分别拌胶、手工分层铺装的方法。预压压力设为1.5 MPa,热压时采用三段加压法。

稻壳为芯层原料,尺寸为20+目~8-目(在稻壳总体中所占比例>90%),选用性能优越的多苯基多亚甲基多异氰酸酯胶(PAPI)作为胶黏剂,主要起组分连接作用,在降低木材耗用的同时,减少板材整体的甲醛释放量;

木刨花为表层原料,尺寸为20+目,选用价格低廉的脲醛树脂胶(UF)作为胶黏剂,主要用于提升复合板的静曲强度和弹性模量,同时改善纯稻壳板所不具备的表面加工性能。

1.3.2 试验方案

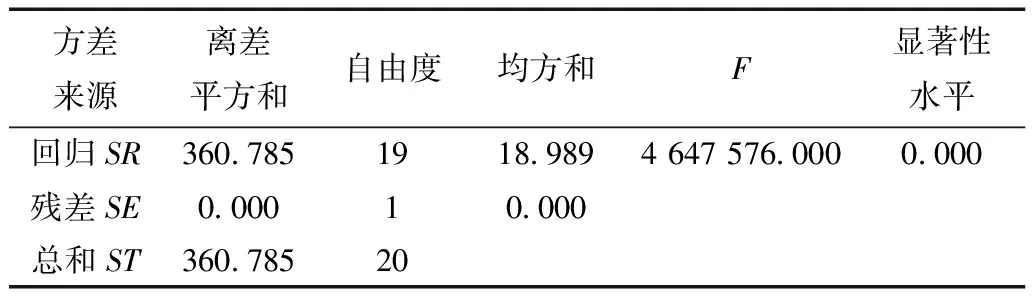

主要研究各因素对复合板2 h吸水厚度膨胀率的影响。综合考虑复合板性能、生产费用和生产效率等因素,对复合板制备的工艺参数及水平进行限定,具体数值见表1,采用均匀设计v4.0(注册版)对表1中的8个主要因素进行混合水平均匀设计。实验方案为21组,重复系数m=3,试件的裁制及测试方法依照中国现行的GB/T4897-2003《刨花板》的国家标准。

表1 因素水平表

注:X1—密度/g·cm3;X2—芯层比例%;X3—表层施胶量%;X4—芯层施胶量%;X5—固化剂用量%;X6—热压温度/℃;X7—热压压力/MPa;X8—热压时间/s·mm-1;Y—2h吸水厚度膨胀率%

21组试验中,有7组试验结果较为理想,可保证复合板的静曲强度>18 MPa、弹性模量>3 000 MPa,内结合强度>0.5 MPa,2h吸水厚度膨胀率<8%,甲醛释放量远低于国家标准GB/T4897-2003对于甲醛释放量的要求;而21组试验中,有20组试验除2 h吸水厚度膨胀率外,各项指标均满足上述要求。可见,降低复合板2 h吸水厚度膨胀率是稻壳-木质剩余物复合板研制的关键性问题。

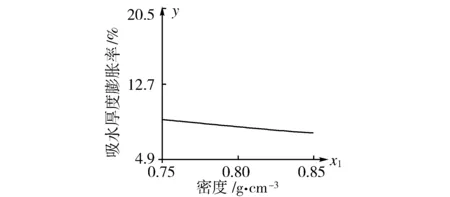

对试验数据进行回归分析,并以单因素曲线图和两因素交互等值图的形式直观表示,其中,试验因子对稻壳-木质剩余物复合板2h吸水厚度膨胀率影响显著性分析见表2。由表2可知,均匀试验回归方程显著,可认为自变量全体(X1~X8)对复合板的因变量(2h吸水厚度膨胀率)产生影响。

表2 试验因子对复合板2h吸水厚度膨胀率影响试验方差分析

2 结果讨论

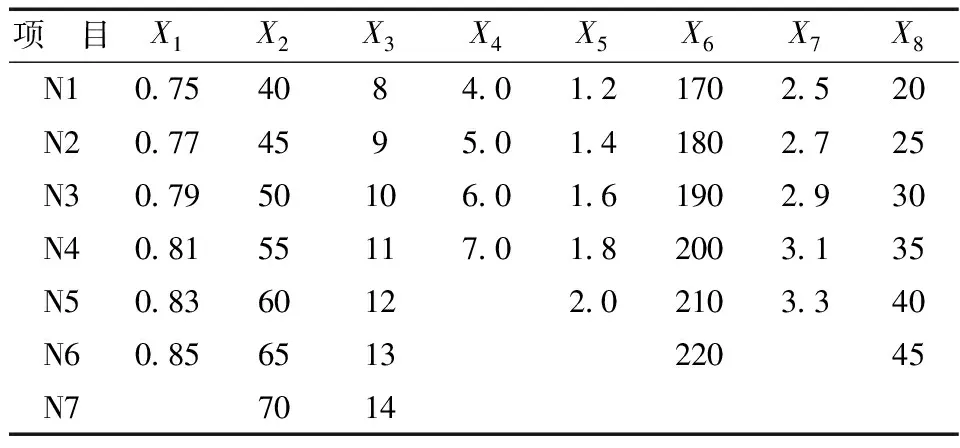

2.1 密 度

密度的变化对复合板2 h吸水厚度膨胀率的影响如图1所示。复合板2 h吸水厚度膨胀率随密度的增大而减小,即增加密度有利于改善复合板的尺寸稳定性,但整体上影响效果并不显著。当密度在0.80 ~0.85 g/cm3时,复合板的2 h吸水厚度膨胀率<8%,满足国家标准要求。

图1 密度对复合板2h吸水厚度膨胀率的影响

密度是影响复合板尺寸稳定性的重要影响因素,在一定范围内,增加密度有利于改善复合板的尺寸稳定性。密度的增加使得稻壳与木刨花的压缩率增大,复合板内部间隙变小,水分进入复合板的难度加大,同时在复合板内部的扩散作用减弱[5],复合板的尺寸稳定性随密度的增加而得到改善。但密度的增加会加大原材料的耗用,还会限制复合板的使用,因此,在满足性能要求的前提下,优先选择小密度值0.80 g/cm3对复合板生产工艺进行设计。同时,可结合密度与其他因素间交互效应对复合板2 h吸水厚度膨胀率的影响对密度取值作进一步调整。

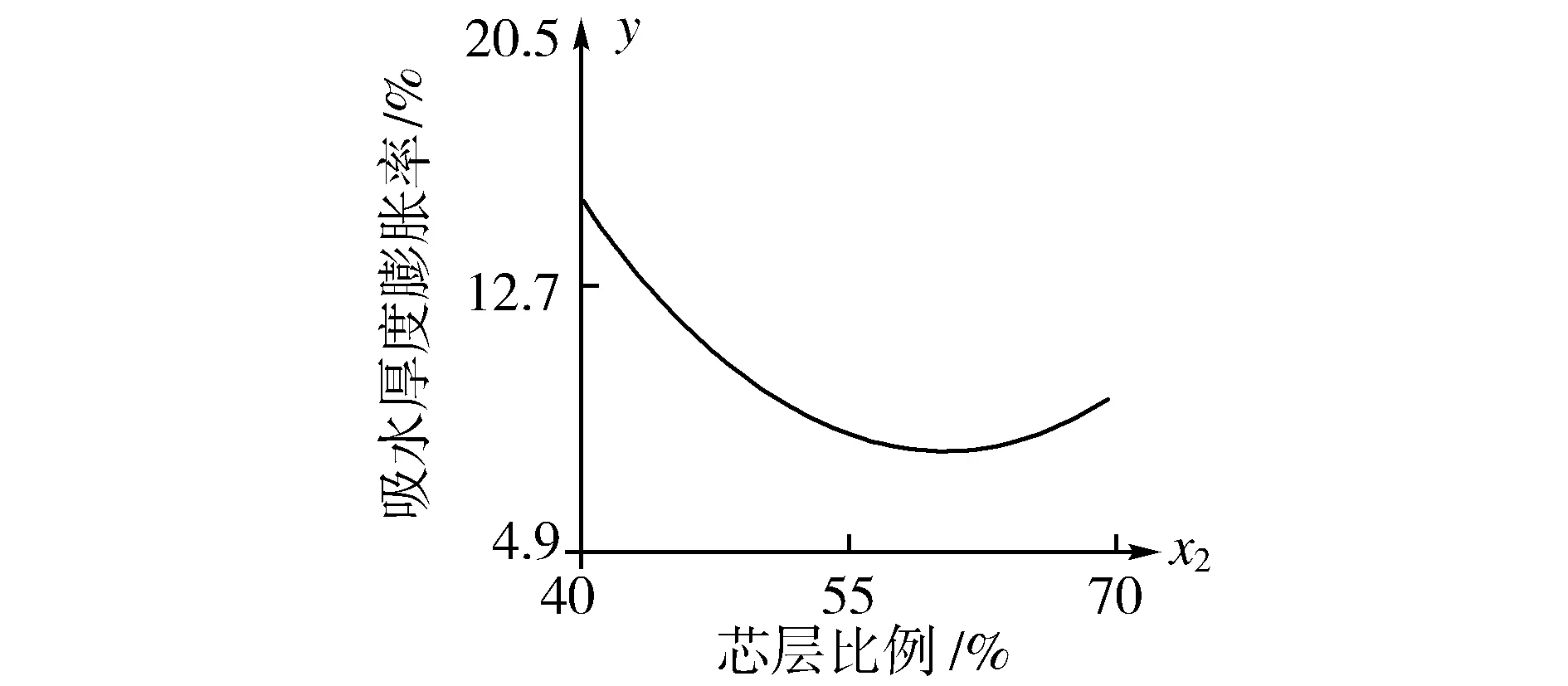

2.2 芯层比例

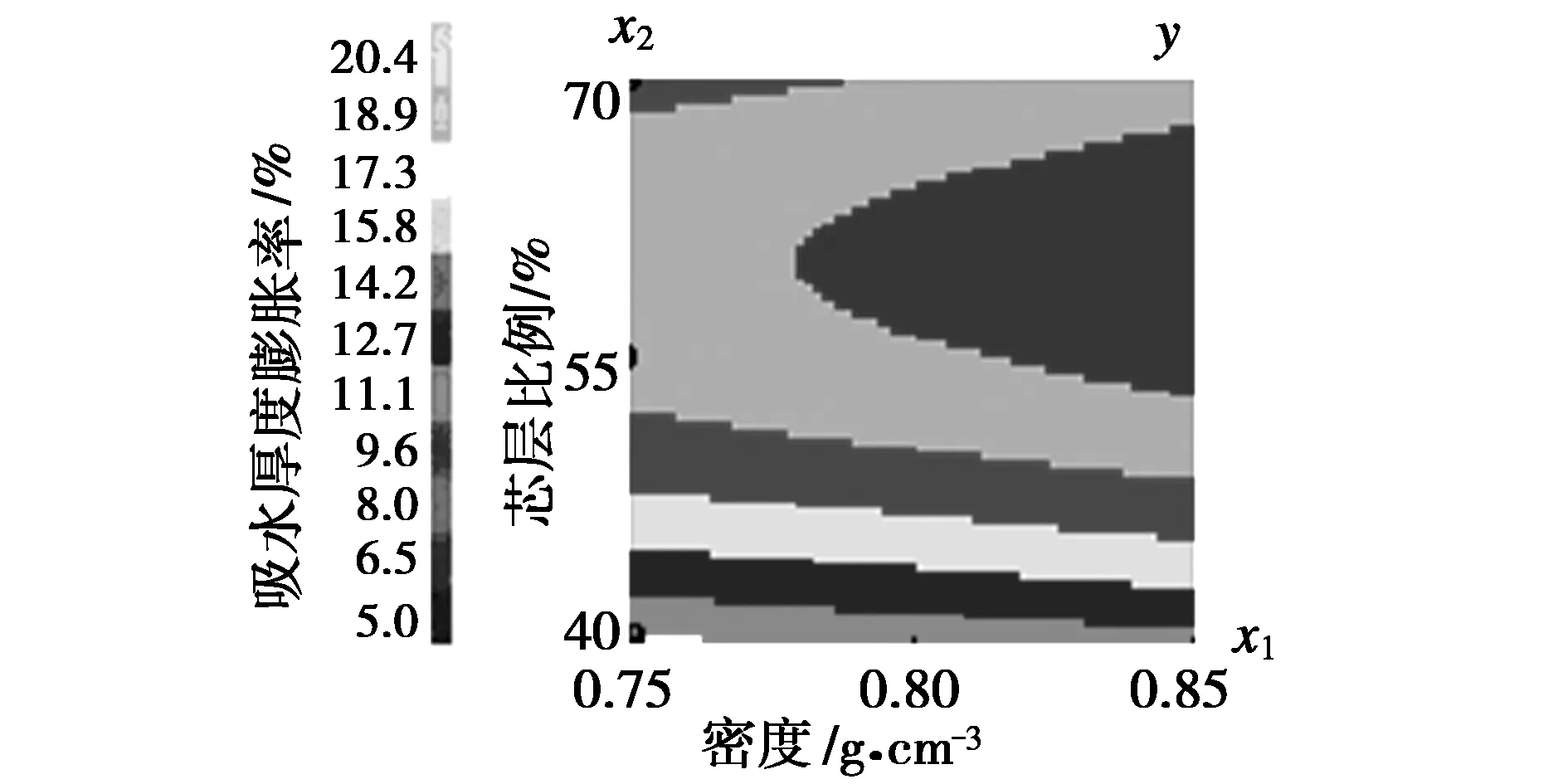

芯层比例的变化对复合板2 h吸水厚度膨胀率的影响如图2所示。复合板2 h吸水厚度膨胀率随芯层比例的增加先减小后增大。当芯层比例在55%~65%区间取值时,复合板的吸水厚度膨胀率<8%,可满足国家标准要求。而芯层比例与密度对复合板2 h吸水厚度膨胀率的交互影响显著,如图3所示。由图3可知,当芯层比例在55%~65%区间取值时,吸水厚度膨胀率<8%对应的密度可在0.78 ~0.85 g/cm3取值,满足要求的密度区间随芯层比例的界定而发生变动(扩大)。

稻壳的外表面被致密光滑的SiO2膜(非极性物质)覆盖,整体表现为疏水性[6]。适当增加芯层比例,有利于降低复合板的2 h吸水厚度膨胀率。当稻壳在40%~60%取值时,芯层比例的增加使稻壳压缩率增加,减小了芯层空隙,水分进入芯层的阻力变大,复合板的尺寸稳定性随稻壳含量的增加而得到改善。随着稻壳含量的进一步增加,导致板坯过厚,在热压温度、压力和时间相同的情况下,可压缩性变差,胶合效果下降,2 h吸水厚度膨胀率反而随稻壳含量的增加而增大。在满足复合板性能要求的前提下,优先选择60%~65%的芯层比例,而密度可相应调整为7.8 ~8.0 g/cm3。

图2 芯层比例对复合板2h吸水厚度膨胀率的影响

图3 芯层比例与密度对复合板2h吸水厚度膨胀率的交互影响

2.3 表层施胶量

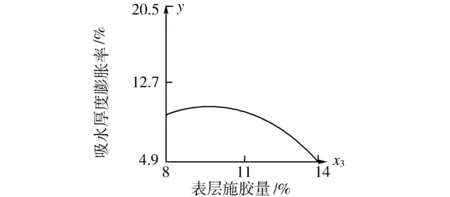

表层施胶量的变化对复合板2 h吸水厚度膨胀率的影响如图4所示。复合板的2 h吸水厚度膨胀率随表层施胶量的增加先缓慢上升后显著下降,即适当增大表层施胶量有利于改善复合板的尺寸稳定性。由图4可知,当表层施胶量>12%时,复合板的2 h吸水厚度膨胀率小于8%,可满足国家标准要求。

试验表层选用脲醛树脂作为胶粘剂进行胶合。脲醛树脂价格低廉,与木材的胶合效果理想,常作为木制品胶粘剂用于刨花板生产;且脲醛树脂具有一定的耐水性,可在复合板表面形成耐水层,从而在一定程度上降低复合板的2 h吸水厚度膨胀率。表层施胶量决定了表层脲醛树脂与木质剩余物胶接点的数目。施胶量增加可增加体系内胶接点数目,使得复合板能够承受更大的应力作用,可在一定程度上提高复合板的力学性能和尺寸稳定性。但是施胶量的增加,会造成成本的相应提高。同时,脲醛胶是复合板中最为主要的甲醛释放量来源,为了降低复合板甲醛释放量,在确保力学性能满足要求的前提下,应尽可能降低表层施胶量。为此,表层施胶量确定为12%。

图4 表层施胶量对复合板2h吸水厚度膨胀率的影响

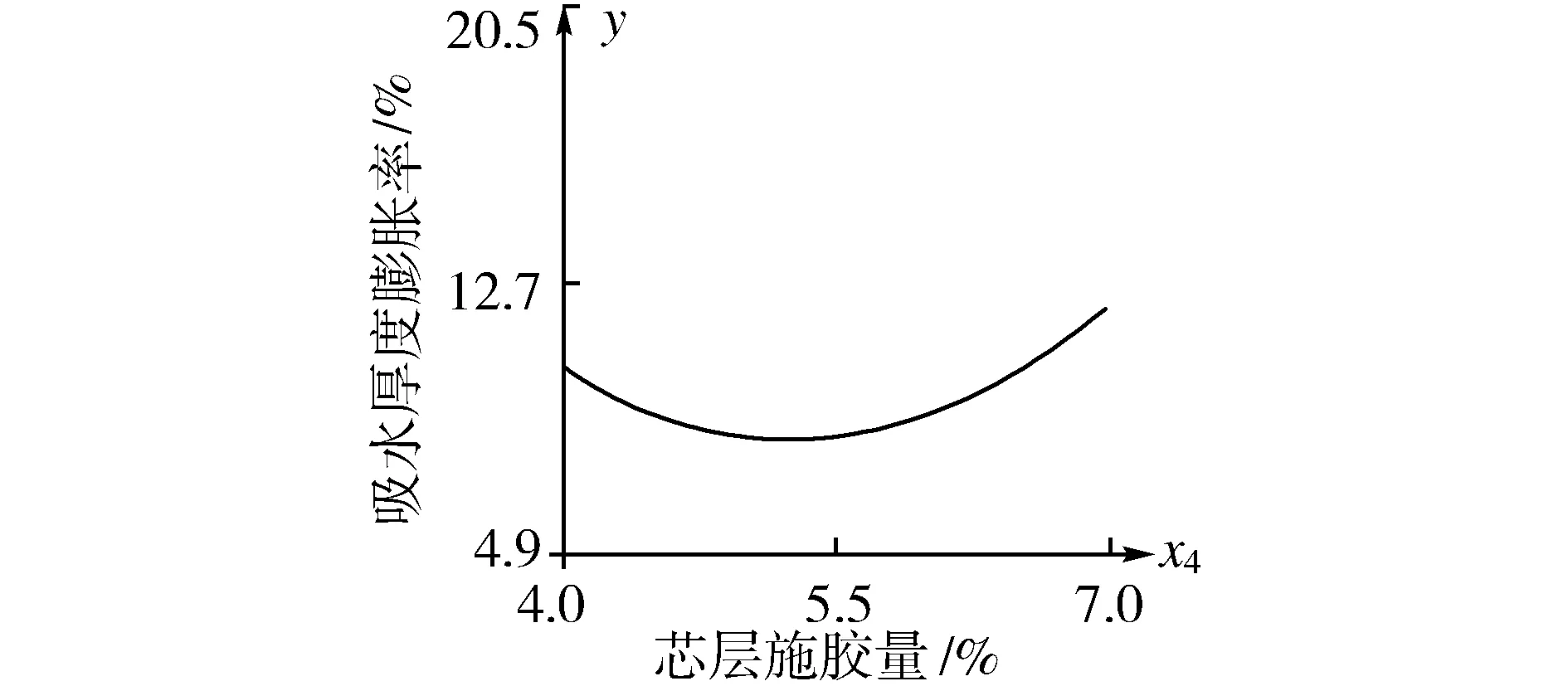

2.4 芯层施胶量

芯层施胶量的变化对复合板2h吸水厚度膨胀率的影响如图5所示。复合板的2 h吸水厚度膨胀率随芯层施胶量的增大先减小后增大。当芯层施胶量在5%~5.5%取值时,2 h吸水厚度膨胀率小于8%,满足国家标准要求。当芯层施胶量在4%~5%取值时,异氰酸酯的增加使纤维之间的胶结点增加,从而提高了纤维之间的结合力,对复合板的尺寸稳定性有一定的改善作用;当芯层施胶量在5%~5.5%取值时,复合板的2 h吸水厚度膨胀率无明显变化;当芯层施胶量>5.5%时,复合板的2 h吸水厚度膨胀率反而上升。

图5 芯层施胶量对复合板2h吸水厚度膨胀率的影响

芯层稻壳选用异氰酸酯作为胶粘剂进行胶合。异氰酸酯具有胶合效率高、耗胶量小、耐水性强、热压周期短、无甲醛释放和适用范围广等特点,可与稻壳表面通过形成化学键而获得理想胶接界面;同时,异氰酸酯的使用还可降低复合板整体的甲醛释放量。由于稻壳表面本身被疏水性二氧化硅膜覆盖,使其具备一定得防水性,当芯层胶合良好的情况下,增加异氰酸酯的用量对改善复合板的尺寸稳定性意义不大。异氰酸酯价格偏高,在满足复合板性能要求的前提下,尽可能优选较低的施胶量。

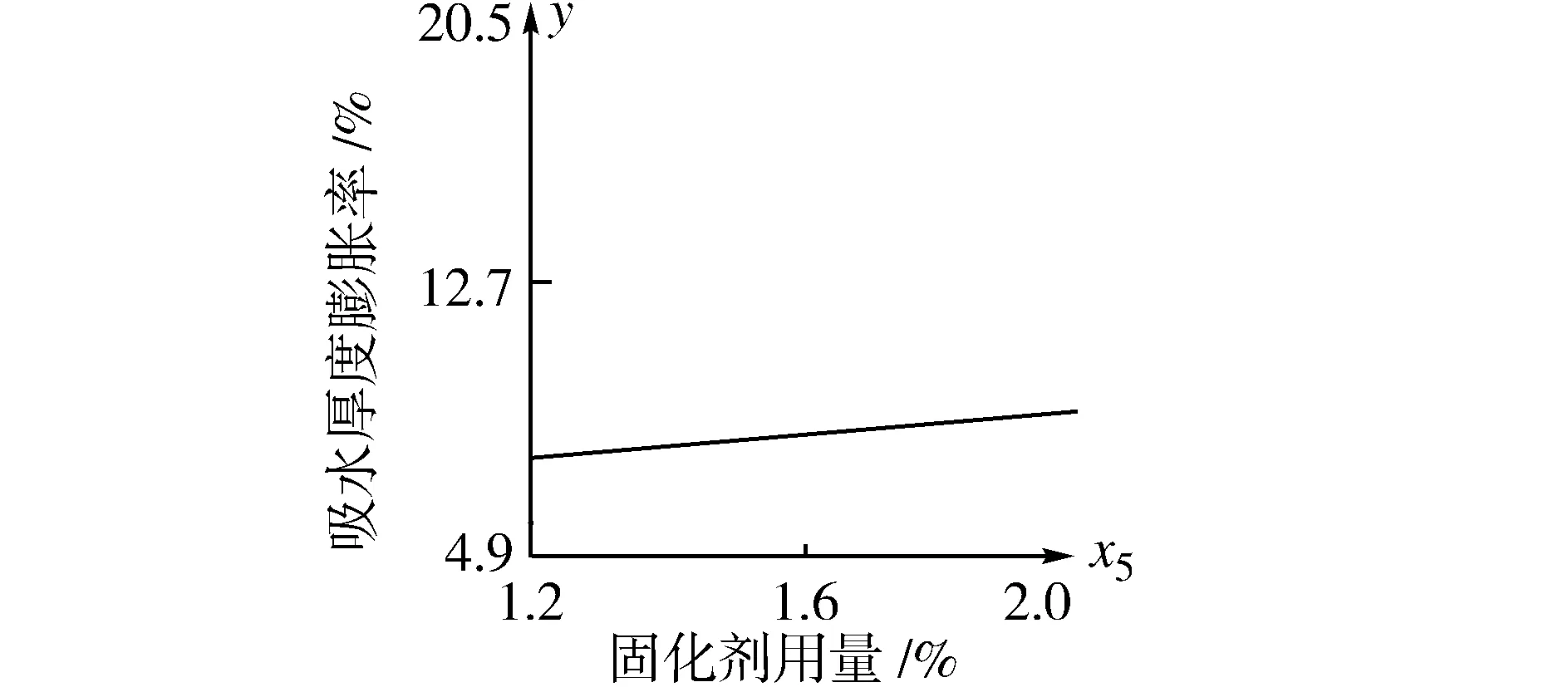

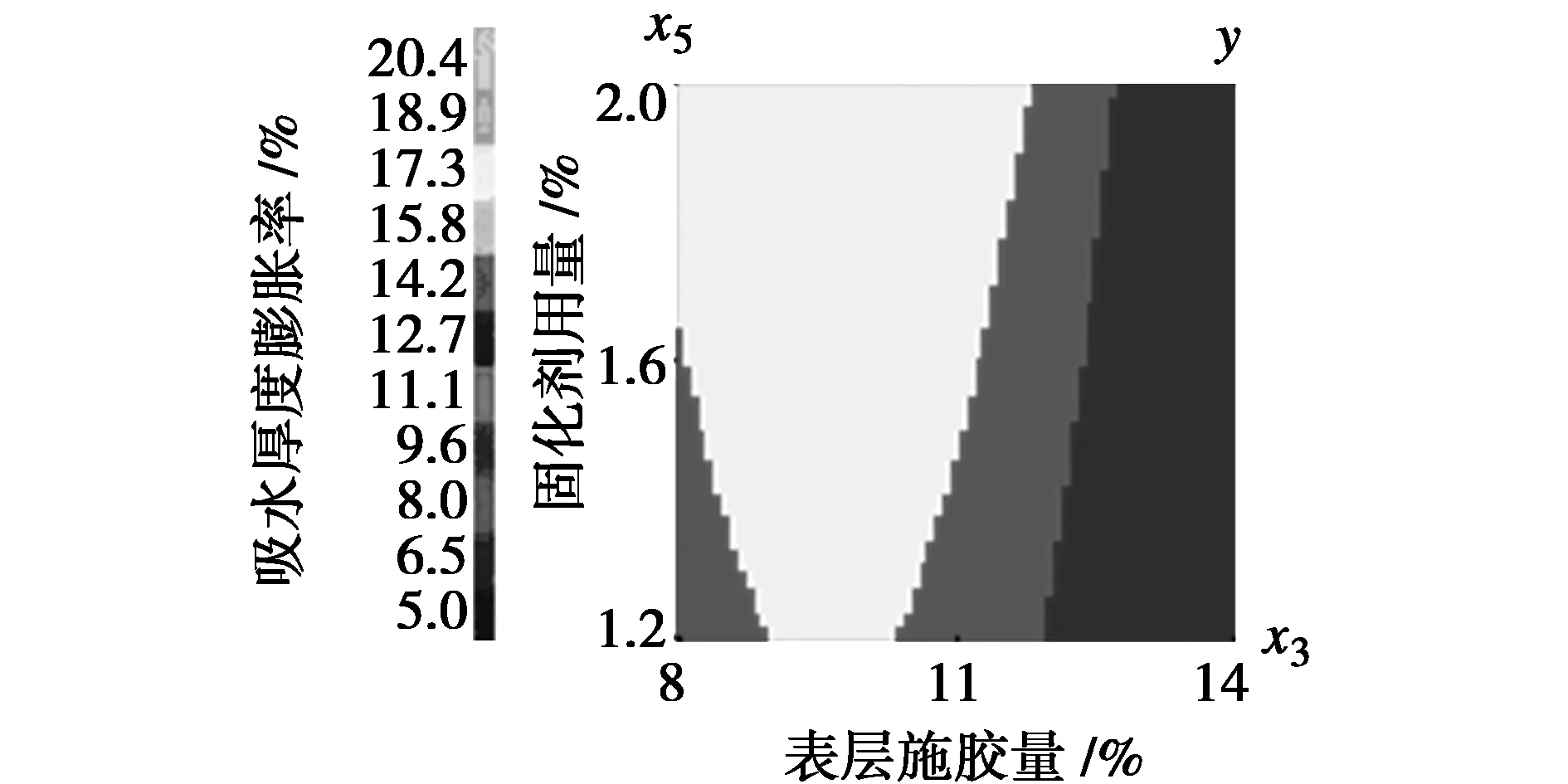

2.5 固化剂用量

固化剂用量的变化对复合板2 h吸水厚度膨胀率的影响如图6所示。复合板的2 h吸水厚度膨胀率随固化剂用量的增加而上升,即减少固化剂用量有利于改善复合板的尺寸稳定性。当固化剂含量小于1.4时,复合板的2 h吸水厚度膨胀率小于8%,满足国家标准要求。考虑到固化剂是针对表层脲醛胶施加,特别分析固化剂用量与表层施胶量间交互效应对复合板2 h吸水厚度膨胀率的影响,如图7所示。由图7可知,当表层施胶量>12%时,固化剂用量的变动对复合板吸水厚度膨胀率的影响不大。

图6 固化剂用量对复合板2h吸水厚度膨胀率的影响

图7 固化剂用量与表层施胶量对复合板2h吸水厚度膨胀率的交互影响

由于表层木刨花为混杂木剩余物削片,其木质结构表面的ph值各不相同,采取脲醛胶作为胶粘剂时,固化剂(NH4Cl)的施加是必要的。NH4Cl(水溶液呈弱酸性)会增强脲醛胶的酸性,在高温的环境下,可减少脲醛胶固化所需的时间。但同时,固化剂的使用会增大脲醛胶的甲醛释放量[7];固化剂过量常常会导致脲醛胶使用时间短、复合板表层预固化层(结构疏松)过厚、脲醛胶固化效果不好等问题,对复合板的力学性能和尺寸稳定性会造成不利影响[8]。因此,需合理控制固化剂用量,在满足性能要求的前提下,减少固化剂的使用量。在满足复合板性能要求的前提下,优先选择1.2%的固化剂用量,还可在后续的试验研究中相应的减少固化剂用量以作进一步的探索。

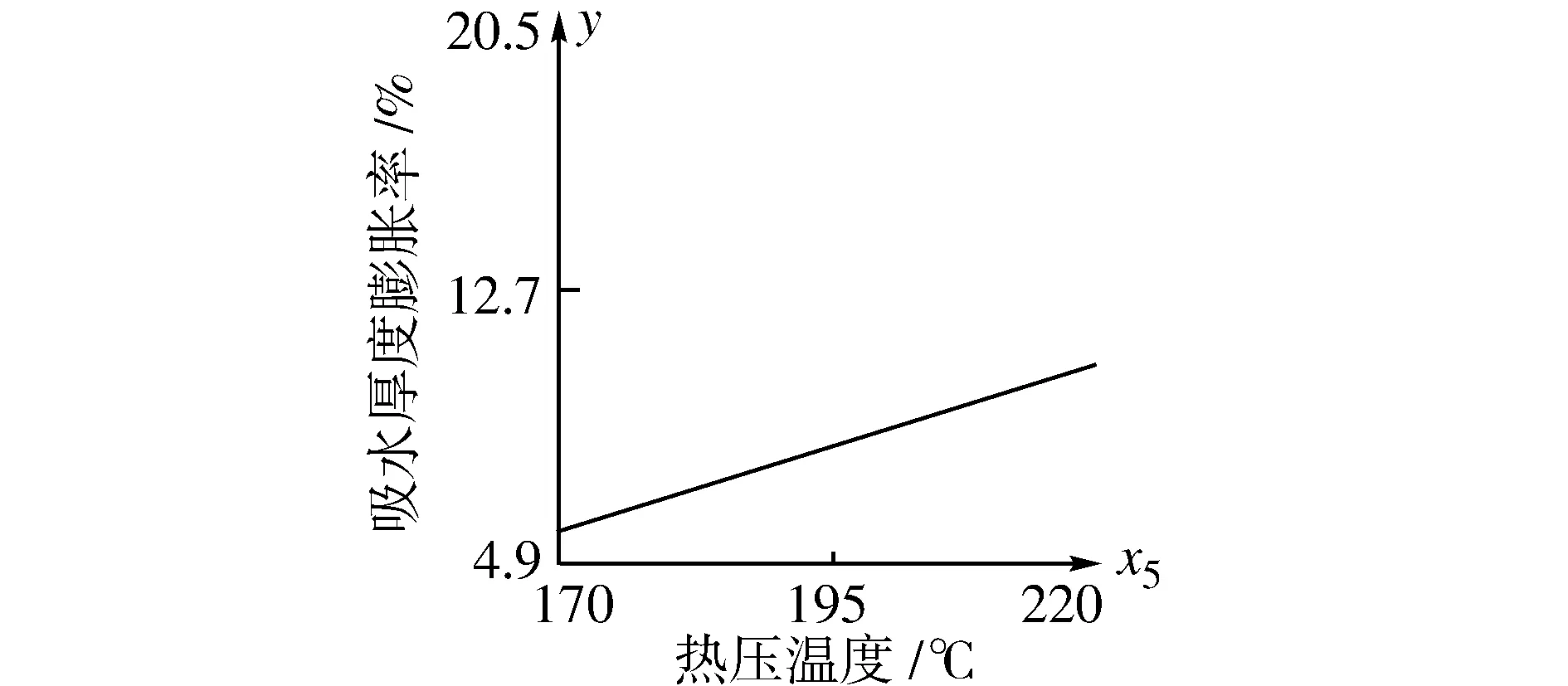

2.6 热压温度

热压温度的变化对复合板2 h吸水厚度膨胀率的影响如图8所示。复合板2 h吸水厚度膨胀率随温度的升高而显著增大,即降低温度有利于改善复合板的尺寸稳定性。当温度低于190℃时,复合板的2 h吸水厚度膨胀率低于8%,满足国家标准要求。

图8 热压温度对复合板2h吸水厚度膨胀率的影响

热压温度是保证胶粘剂固化和水分排出的必要条件。通常脲醛树脂基刨花板的热压温度为140~180℃之间,但在刨花板工业化大生产中,为提高效率和产量,常采用高温高压工艺以缩短热压时间,热压温度可高达190~220℃。在此状态下,复合板性能会因原材料降解而下降。同时,热压温度越高,复合板热压时产生的体积膨胀越大,对应的体积收缩应力也越大,并且由于胶粘剂胶接点的束缚作用和刨花间一定的交织作用,会使胶接点承受巨大的应力,极易造成胶接点破坏,从而降低复合板的尺寸稳定性。因此,在能满足胶粘剂固化、水分排出等热压要求时,应尽量降低热压温度,它有利于降低复合板的2 h吸水厚度膨胀率,对增加复合板力学性能、降低甲醛释放量也有一定帮助。在满足复合板性能要求的前提下,优先选择170℃的热压温度,还可在后续的试验研究中相应的降低热压温度以作进一步的探索。

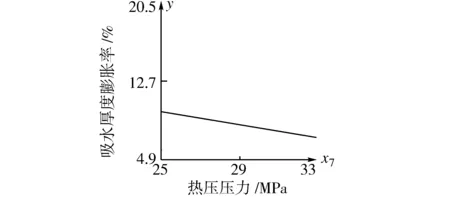

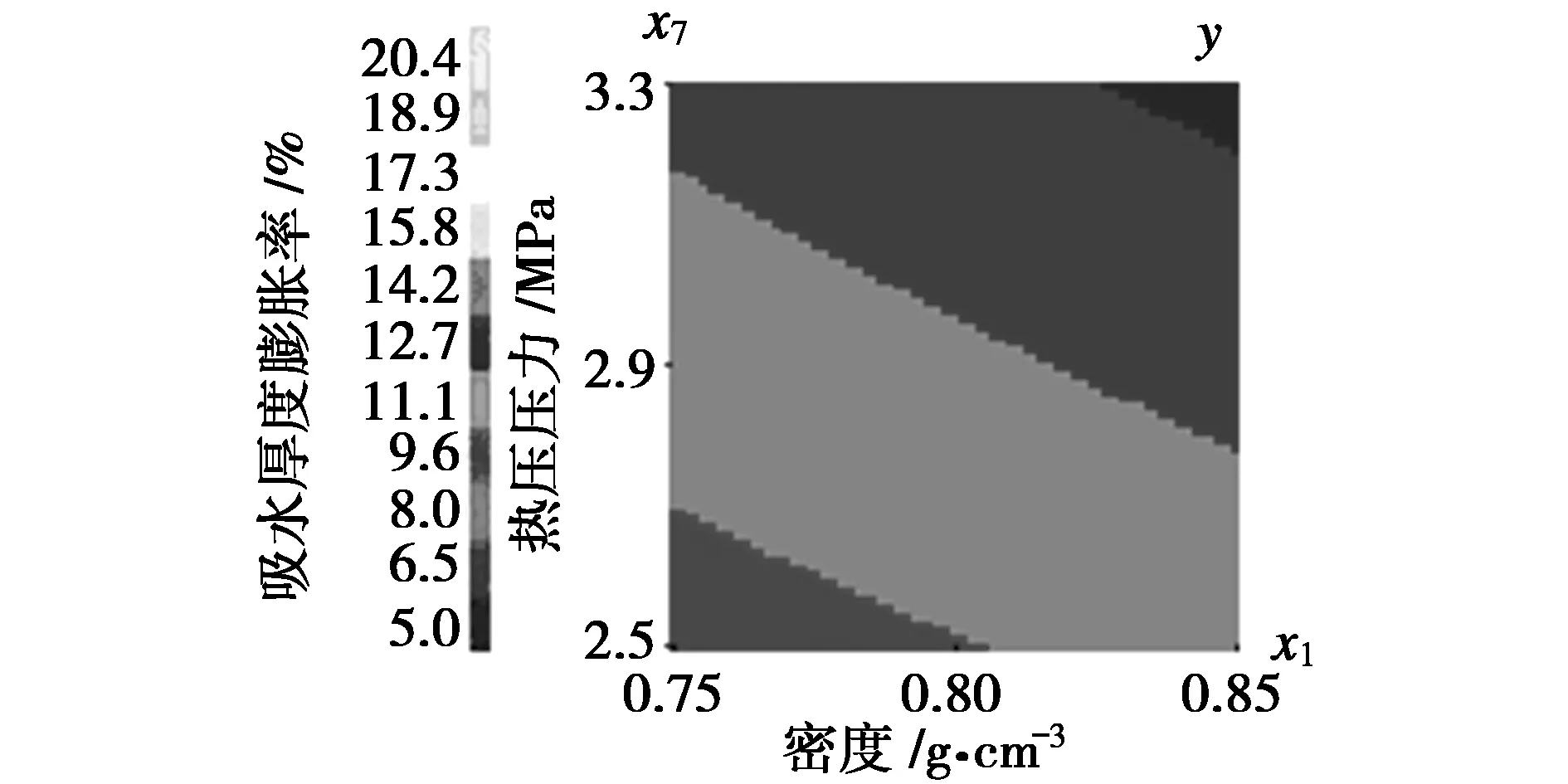

2.7 热压压力

热压压力的变化对复合板2 h吸水厚度膨胀率的影响如图9所示。复合板2 h吸水厚度膨胀率随压力的增大而减小,即增大压力有利于改善复合板的尺寸稳定性。当压力大于3 MPa时,复合板2 h吸水厚度膨胀率小于8%,满足国家标准要求。热压压力与密度对复合板2 h吸水厚度膨胀率的交互影响如图10所示,由图可知,热压压力与密度的增加均有利于复合板2 h吸水厚度膨胀率的降低,但热压压力在复合板2 h吸水厚度膨胀率<8%的范围内,对密度的取值无明显影响。

图9 热压压力对复合板2h吸水厚度膨胀率的影响

图10 密度与热压压力对复合板2h吸水厚度膨胀率的交互影响

热压压力可使板坯中原料与胶粘剂紧密结合,热压压力的大小直接影响物料之间的接触面积和热压温度分布情况,是控制复合板表、芯层密度梯度的重要因素[5]。在热压开始初始压力下,板坯迅速产生压缩变形,增大热压压力可以使表层空隙更大程度上的减小,有利于获得较高的表层密度,从而提高复合板的尺寸稳定性。而从节能和环保的角度,降低压力可缩短闭合时间,提高复合板的生产效率。在满足复合板性能要求的前提下,优先选择3 MPa的热压温度压力。

2.8 热压时间

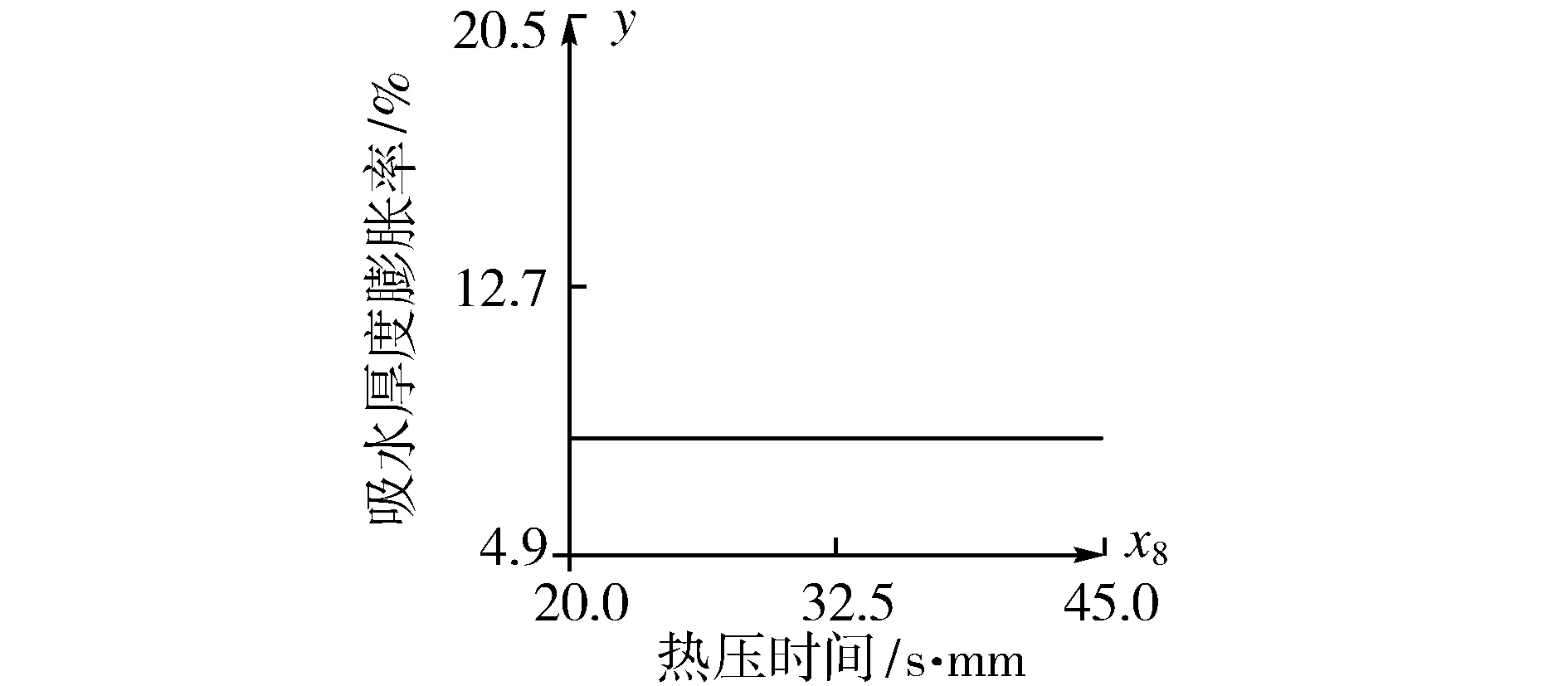

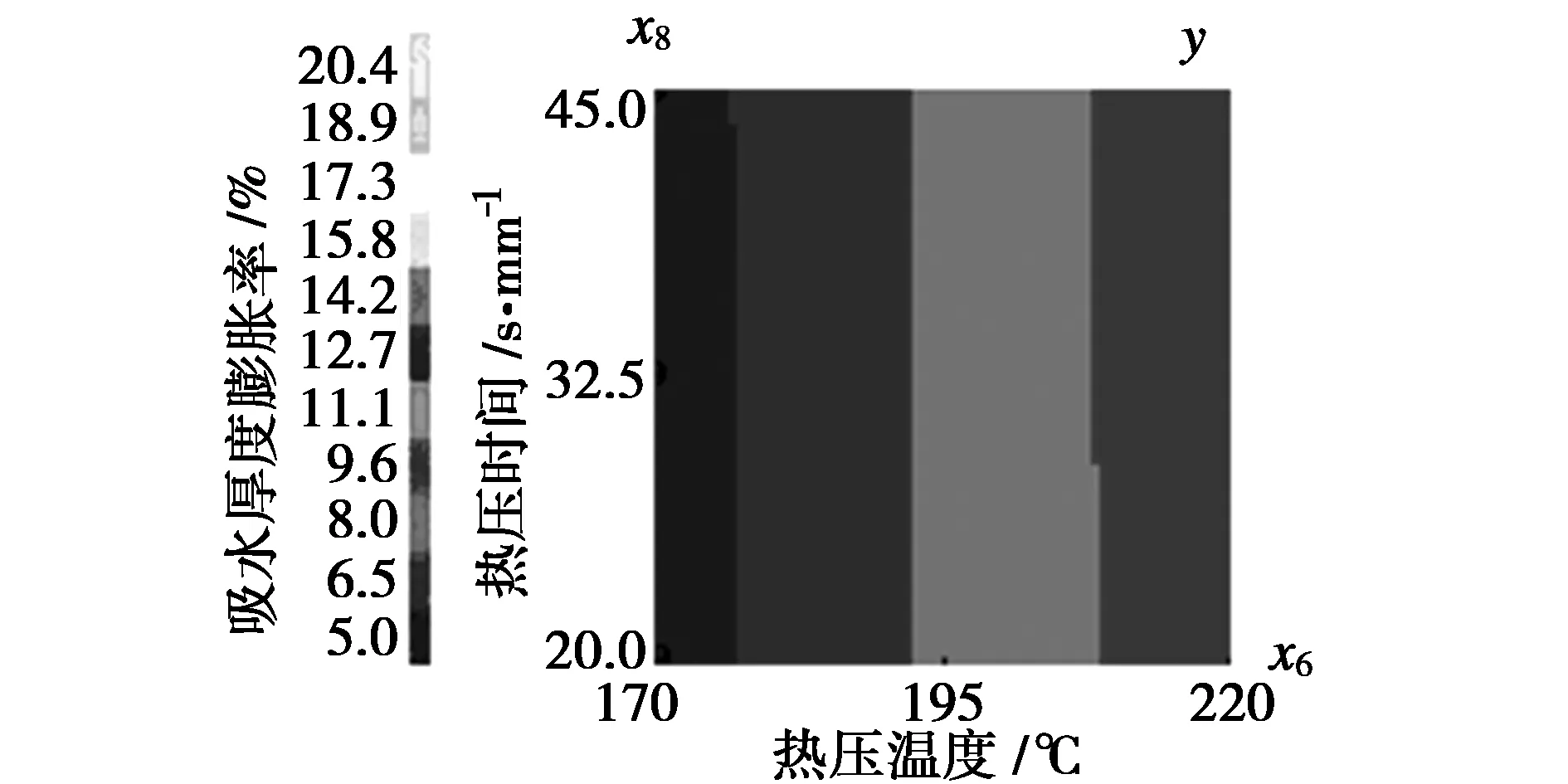

热压时间的变化对复合板2 h吸水厚度膨胀率的影响如图11所示。复合板2 h吸水厚度膨胀率随热压时间的增加几乎不产生任何变化。热压时间与热压温度、热压压力对复合板2 h吸水厚度膨胀率的交互影响如图12所示。由图12可知,复合板的2 h吸水厚度膨胀率与热压三要素中的热压温度与热压压力关系密切,但几乎不受热压时间的影响。

图11 热压时间对复合板2h吸水厚度膨胀率的影响

图12 热压时间与热压温度对复合板2h吸水厚度膨胀率的交互影响

热压时间直接影响到复合板的生产周期和能耗,是刨花板生产考虑的重要因素。在一定范围内,热压时间的增加有利于板坯的均匀受热。但在热压充分的条件下,延长热压时间只会造成时间的浪费,进而增加生产周期和生产成本。因此,优先选择20 s/mm的热压时间,还可在后续的试验研究中相应的减少热压时间以作进一步的探索。

3 结 论

(1)当对各因素作如下选取时:密度0.78 ~0.80 g/cm3、芯层比例60%~65%、表层施胶量12%、芯层施胶量5%、固化剂用量1.2%,热压温度170℃、热压压力3 MPa、热压时间20 s/mm,所制得的复合板可在兼并生产效率与生产成本的前提下,获得具备较低2 h吸水厚度膨胀率的稻壳-木质剩余物复合板;

(2)试验范围内,减少固化剂用量、降低热压温度均有利于复合板2 h吸水厚度膨胀率的改善,而热压时间对复合板2 h吸水厚度膨胀率影响不大。由于试验因子范围的限制,并未探讨固化剂用量<1.2%、温度<170℃、热压时间<20 s/mm时,制造工艺对复合板2 h吸水厚度膨胀率的影响。根据现有试验得出的变动规律以及脲醛胶、异氰酸酯胶固化的具体温度、时间要求,可作进一步探索。

【参 考 文 献】

[1]祁桂兰,肖生苓.利用木质剩余物和向日葵秸秆制作外包装材料的研究[J].森林工程,2011,27(4):3-6.

[2]Ciannamea E M,Stefani P M,Ruseckaite R A.Medium-density particleboards from Modified rice husks and soybean protein concentrate-based adhesives[J].Bioresource Technology,2010,101:818-825.

[3]Kwon J H,Ayrilmis N,Han T H.Enhancement of flexural properties and dimensional stability of rice husk particleboard using wood strands in face layers[J].Composites,2013,44:728-732.

[4]罗 鹏,杨传民,计宏伟,等.密度对稻壳—木材复合材料性能的影响[J].林业科技,2003,28(6):36-37.

[5]顾继友,高振华,谭海彦.制造工艺因素对刨花板2h吸水厚度膨胀率的影响[J].林业科学,2003,39(1):132-139.

[6]刘继延,刘学清.稻壳二氧化硅的表面改性及结构分析[J].化学生物工程,2010,27(12):15-17.

[7]沈 隽,刘 玉,朱晓冬.热压工艺对刨花板甲醛及其他有机挥发物释放总量的影响[J].林业科学,2009,45(10):130-133.

[8]王培元.关于刨花板质量的几个基本问题[J].林业科学,1986,22(1):71-77.