难处理金精矿高压氧化预处理试验研究

2014-08-10罗思强张相钰罗东明

曾 睿, 罗思强, 张相钰, 容 蓉, 罗东明

(广西冶金研究院, 广西 南宁 530023)

难处理金精矿高压氧化预处理试验研究

曾 睿, 罗思强, 张相钰, 容 蓉, 罗东明

(广西冶金研究院, 广西 南宁 530023)

进行了难处理金精矿高压氧化预处理试验研究,重点考察了温度、时间、液固比对预处理效果的影响,确定了最优工艺条件。试验结果表明,在液固比4∶1、氧化温度180 ℃、氧化时间3 h条件下,硫化物氧化率达99.5%,预处理渣中单质硫含量0.31%,其再经球磨,金浸出率由未预处理时的12.88%提升到94.30%,渣率仅为精矿的10.88%。

难处理金矿; 高压氧化; 氰化浸金; 金浸出率

由于易浸金矿资源日渐枯竭,难处理金矿已成为提取黄金的主要矿物来源,其已占到了我国已探明黄金储量的30%[1]。难处理金矿用传统氰化浸出工艺不能获得理想的金浸出率,而要提高浸出率,就必须先对金矿进行预处理。

难处理金矿预处理的实质是使载金矿体发生变化,使包裹在其中的金解离出来,为下一步的氰化浸金创造条件,一般是使硫化矿氧化,主要的工艺方法有:氧化焙烧、生物氧化[2]和高压氧化[3-4]。本文针对某难处理金矿,采用高压氧化预处理工艺,研究影响预处理效果的各个因素,确定最佳工艺条件,为提高难处理金矿浸出率提供参考。

1 试验部分

1.1 试验物料

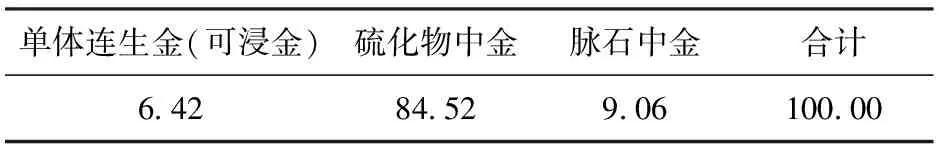

试验原料为广西某高铁高砷难处理金精矿,主要成分黄铁矿、含砷黄铁矿和毒砂共占79.75%。表1为金精矿中金的赋存状态,可以看出,单体连生金很少,仅为6.42%,绝大多数为硫化物包裹金,少量为脉石包裹,直接进行氰化浸出难以得到理想的金浸出率。

精矿的主要组成元素如表2所示,电镜扫描分析形貌如图1所示。

表1 金精矿中金的赋存状态 %

表2 金精矿主要元素分析结果(质量分数) %

图1 金精矿SEM扫描图(×120)

1.2 试验设备

试验设备主要有:磁力搅拌实验釜(泰兴市兴建化工机械有限公司,型号CS- GSH- 2),循环水式多用真空泵(郑州长城科工贸有限公司,型号SHB- Ⅲ),恒速搅拌器(上海申顺生物科技有限公司,型号S212),超静音可调式气泵(广东海利集团有限公司,型号ACO- 9610),数显式电热恒温干燥箱(上海沪越实验仪器有限公司,型号101- 3A)。

分析检测设备有:原子吸收光谱仪(北京普析通用仪器有限责任公司,型号TAS- 986F),X射线衍射仪(日本理学公司,型号D/Max 2500 V),电子扫描显微镜(SEM)(日立高新技术(上海)国际贸易有限公司,型号S- 3400N)。

1.3 试验方法

1.3.1 试验流程

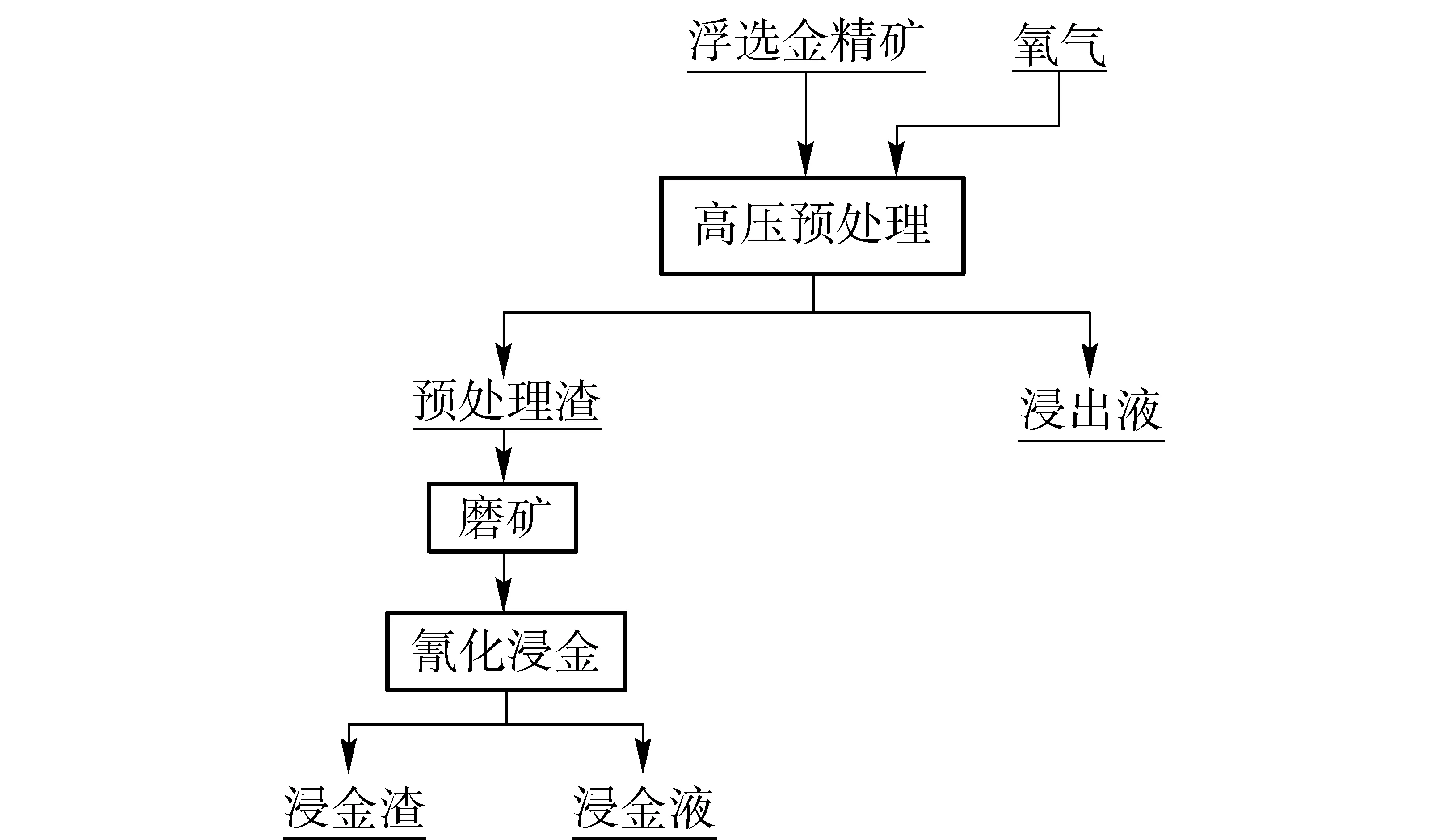

试验工艺流程见图2。

图2 高压氧化预处理试验流程图

高压氧化预处理:称取一定量金精矿,放入高压反应釜中调浆。加热至反应温度后,通入工业氧气并保持一定的氧分压,搅拌。反应结束后过滤,洗涤,烘干,称量备用,滤液量体积。分析预处理渣和滤液中的Fe、As含量及酸度等。

氰化浸出:称取一定量的预处理渣,调浆并调节pH值,加入氰化钠,持续搅拌和鼓入空气。反应结束后过滤,洗涤,然后烘干,称量,滤液量体积。分析浸出渣和浸出液中的Au含量。

1.3.2 试验原理

由于金精矿中的大部分金包覆在硫化物中,采用高压氧化预处理,在氧气充足的条件下主要发生以下化学反应[5]:

4FeAsS+11O2+2H2O→4HAsO2+4FeSO4

(1)

2FeS2+7O2+2H2O→2FeSO4+2H2SO4

(2)

4FeSO4+2H2SO4+O2→2Fe2(SO4)3+2H2O

(3)

2HAsO2+O2+2H2O→2H3AsO4

(4)

进入溶液中的砷和部分铁生成砷酸铁沉淀:

Fe2(SO4)3+2H3AsO4→2FeAsO4+3H2SO4

(5)

部分硫酸铁也会水解,生成赤铁矿或碱式硫酸铁沉淀:

Fe2(SO4)3+3H2O→Fe2O3+3H2SO4

(6)

Fe2(SO4)3+2H2O→2Fe(OH)SO4+H2SO4

(7)

硫化物在氧化过程中基本完全分解,但不同氧化条件下的产物不同,分别为硫酸盐、硫酸和单质硫。而单质硫会影响后续的氰化浸金,需要深度氧化以尽量减少其在预处理渣中的含量。因此,减少单质硫的生成不仅有利于提高金的浸出率,同时可降低渣率减少氰化物的使用量,对环境友好。

2 结果与讨论

取浮选金精矿调浆,控制液固比(体积∶质量,下同)5∶1、pH值11~12、NaCN用量4 kg/t矿,氰化浸出48 h后,金的浸出率仅为12.88%。该结果表明,精矿直接常规氰化浸出金的浸出率很低,难以获得理想的经济指标。

2.2 高压氧化预处理试验

2.2.1 反应温度对预处理渣成分的影响

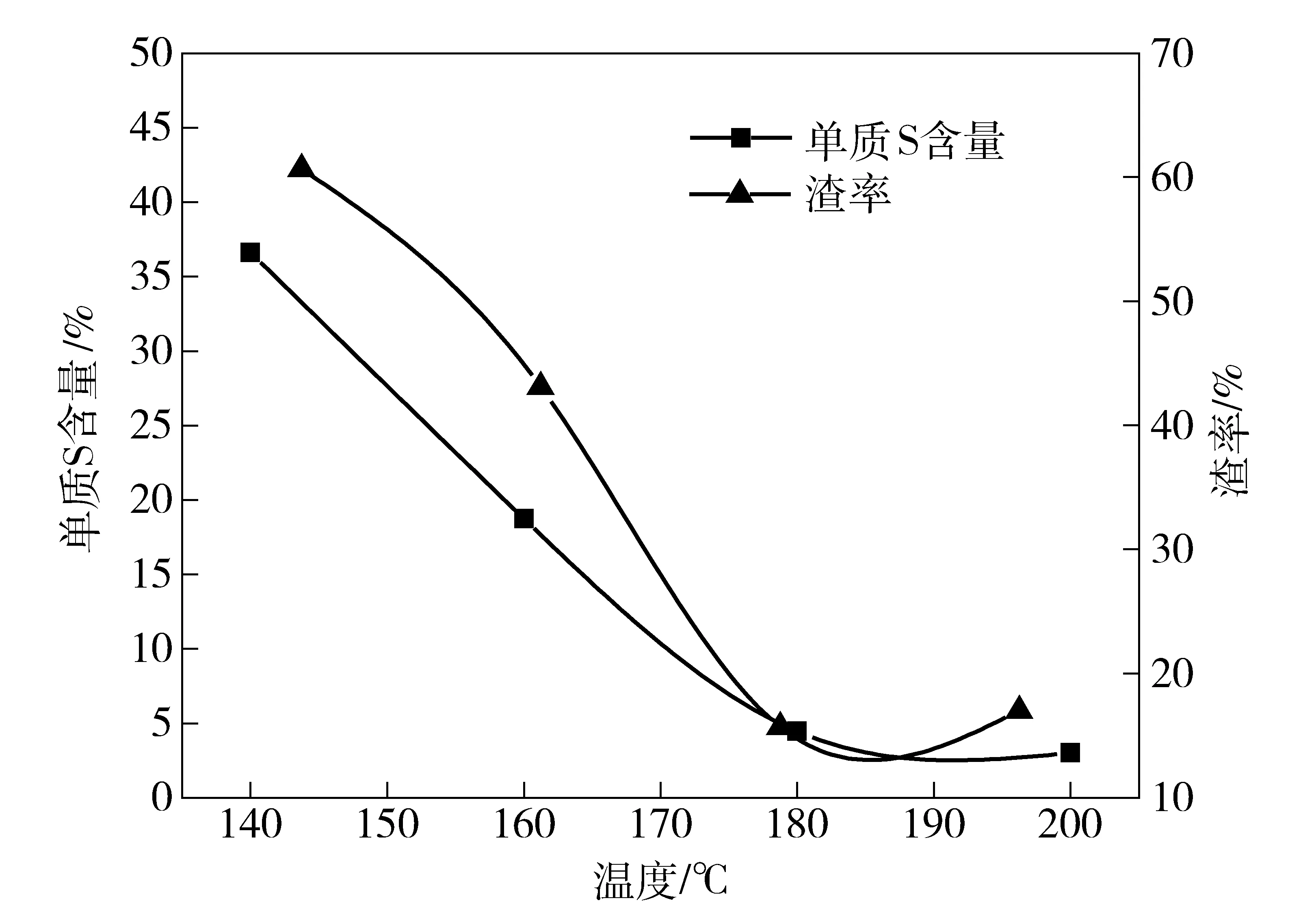

为获得理想的金浸出率,对金精矿进行高压氧化预处理。在反应液固比2∶1、搅拌速率600 r/min、氧分压0.8 MPa、反应时间3 h的条件下,考察了高压氧化温度对预处理渣成分的影响,结果如图3所示。

图3 反应温度对预处理渣成分的影响

由图3可见,随着反应温度的升高,预处理渣中硫单质的量明显减少,而渣率的减少意味着生成碱式硫酸铁沉淀量也在减少,有利于后续工艺。当反应温度达到180 ℃时,单质硫含量为4.47%,渣率为15.7%,之后再升高温度,两者均趋于稳定,因此理想的反应温度为180 ℃。

2.2.2 料浆液固比对预处理渣成分的影响

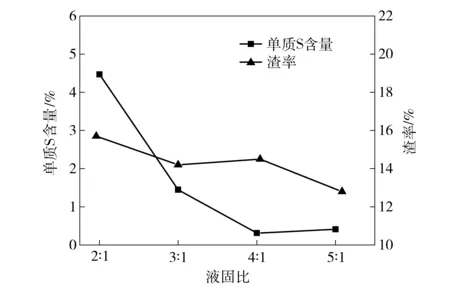

控制氧化温度180 ℃、搅拌速率600 r/min、氧分压0.8 MPa、反应时间3 h,考察料浆液固比对预处理渣成分的影响,结果如图4所示。

图4 料浆液固比对预处理渣成分的影响

随着液固比的提高,浸出液中硫酸浓度降低,有利于硫元素氧化为硫酸进入溶液,渣中单质S明显减少。当液固比为4∶1时,单质硫含量为0.31%,继续提高液固比影响不大,因此理想的液固比为4∶1。

课题组采用问卷调查法构建专硕研究生培养质量评价研究模式;采用柯氏评估模型从反映层、学习层、行为层和成果层4个方面评价专硕研究生参与住院医师规范化培训的效果。反映层为满意度评价,1~5分;学习层是通过考试测试专硕研究生对医学理论知识、操作技能的掌握程度,满分100分;行为层评估是通过导师、轮转科室护士长和带教教师评价取三者平均分,满分10分;成果层是培训的最终结果。

2.2.3 反应时间对预处理渣成分的影响

控制反应液固比4∶1、氧化温度180 ℃、搅拌速率600 r/min、氧分压0.8 MPa、反应时间3 h,考察反应时间对预处理渣成分的影响,结果如图5所示。

图5 反应时间对预处理渣成分的影响

当氧化进行2.5 h时,97.4%的硫化物(主要为黄铁矿)被氧化,3 h时氧化率达到99.5%,此时单质硫含量也降低至0.31%。因此,氧化时间控制在3 h较理想。

2.2.4 预处理渣成分分析

试验中,反应的氧分压和搅拌强度对预处理结果影响不明显。图6为预处理渣XRD衍射分析结果。

图6 预处理渣XRD衍射分析结果

由图6可以看出,预处理渣中的主要成分是SiO2和碱式硫酸铁。说明包覆金的黄铁矿等硫化物基本溶解完全,达到了解离单体金的目的,从而利于下一步的氰化浸金。

3 综合浸金试验

取预处理渣调浆,控制液固比5∶1、pH值11~12、NaCN用量4 kg/t渣,氰化浸出48 h,金的浸出率达到76.72%,渣中金的含量仍有16.87 g/t,因为少部分金被脉石等包裹,没有得到释放,需要进行二次磨矿使金单体解离。

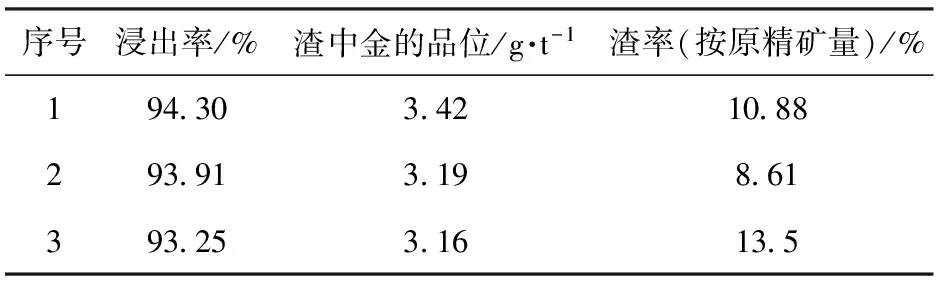

预处理渣经球磨后,粒度-400目占89.1%,进行三次平行浸出试验,结果如表3所示。浸金渣中金的含量在3~4 g/t,集中后送至后续工艺处理。

表3 氰化浸出重复试验结果

4 结论

(1)精矿中的金仅有6.42%为单体可浸金,直接采用常规氰化浸出,矿石中的金浸出率仅为12.88%。而采用高压氧化预处理- 氰化浸出,矿物中的硫化物氧化进入溶液,释放出包裹其中的单体金,金的浸出率大幅度提高。

(2)试验表明,当液固比4∶1、氧化温度180 ℃、氧化时间3 h时,硫化物的氧化率达到99.5%,预处理渣中单质硫含量为0.31%。预处理渣再经球磨,然后氢化浸出,金浸出率达到94.30%,渣率仅为精矿的10.88%。试验重现性良好,对难处理金矿中金的提取具有一定的借鉴作用。

[1]杨振兴. 难处理金矿石选冶技术现状及发展方向[J].黄金,2002,23(7):31-34.

[2]韩晓光,郭普金,具滋范. 生物氧化提金技术工业生产实践[J].黄金,2006,11(23):38-41.

[3]郑晔. 难处理金矿石预处理技术及应用现状[J].黄金,2009,30(1):36-41.

[4]L·S·帕恩格姆,李长文. 难处理金矿石的加压氯化物浸出[J].国外金属矿选矿,1997,(8):15-20.

[5]赵捷,乔繁盛. 黄金冶金[M].北京:原子能出版社,1988.

Studyonhigh-pressureoxidationpretreatmentofrefractorygoldconcentrate

ZENG Rui, LUO Si-qiang, ZHANG Xiang-yu, RONG Rong, LUO Dong-ming

The high-pressure oxidation pretreatment of refractory gold concentrate was study in Lab, the effect of temperature, time and liquid-solid ratio on the process of high-pressure oxidation pretreatment were mainly explored, and the optimal process conditions was determined. The test results showed that under the conditions of 4∶1 of liquid-solid ratio, 180 ℃ of oxidation temperature and 3 h of oxidation time, the oxidation rate of sulfide reached 99.5%, the content of elementary sulfur in pre-treated slag was 0.31%, then, the concentrate was ball-billed, the gold leaching rate increased from 12.88% to 94.30%, and the slag rate was only 10.88% of concentrate.

refractory gold concentrate; high-pressure oxidation; cyaniding leaching of gold; gold leaching rate

曾睿(1985—),男,广西南宁人,硕士,工程师,主要从事有色冶金方面的科研工作。

TF831

B