粗制氢氧化镍羰基法提纯技术研究

2014-08-10唐思琪雷福伟邵金玲

唐思琪, 雷福伟, 邵金玲

(吉林吉恩镍业股份有限公司, 吉林 磐石 132311)

粗制氢氧化镍羰基法提纯技术研究

唐思琪, 雷福伟, 邵金玲

(吉林吉恩镍业股份有限公司, 吉林 磐石 132311)

红土镍矿湿法浸出产出的粗制氢氧化镍仅含镍40%左右,且含有钴、锰、铁、镁、钠等杂质元素,需进一步提纯才能满足市场要求。本文研究了氢氧化镍采用羰基气化冶金工艺生产高附加值羰基镍粉的可行性,通过小型试验和工业化试验,确定了技术路线和工艺参数。研究表明,粗制氢氧化镍经烘干焙烧、还原、活化、羰化和分解,所产的羰基镍粉纯度大于99.5%,能够满足市场要求,镍的直收率大于70%,残留在羰化渣中的镍和富集的锰、钴等有价金属,可作为湿法冶金的原料。

氢氧化镍; 羰基镍粉; 提纯; 羰基法

0 前言

元素周期表中的过渡族元素Fe、Co、Ni等能与一氧化碳发生反应生成羰基金属化合物,这些羰基金属化合物热分解后可获得粒度细小、活性高、不含有害杂质的羰基金属粉末[1]。目前羰基法已成为大批量制备超细金属粉末的主要方法[2]。羰基法精炼镍的工艺是C.Langer和L.Mond于1889年发明的,即镍在一定的温度、压力条件下直接与一氧化碳合成四羰基镍Ni(CO)4,该羰基金属化合物在常压下极不稳定,加热时迅速分解成镍和一氧化碳[3]。工业上利用这一可逆反应来制备性能各异、形状不同的各种产品,如零维材料(纳米级羰基镍粉末)、二维材料(薄膜材料)以及三维材料(镍丸、包覆、梯度及空心材料)等[4]。

镍羰基合成主要原料有氧化镍、碳酸镍、高冰镍和氢氧化镍,其经活化处理后变成活性镍进行羰化生产。由于长期开采,全球硫化镍矿已出现资源危机[5],近年来全球镍行业将资源开发的重点转向了储量丰富的红土镍矿[6]。生产羰基镍粉的原料高冰镍也逐渐被由红土矿生产的氧化镍和氢氧化镍替代。吉林吉恩镍业股份有限公司(吉恩镍业)最初生产羰基镍粉的原料为硫化镍矿生产的高冰镍,其成分为(%):Ni 59~62、Cu 14~16、Co 0.7~0.9、Fe 3~4、S 21~23。由于原料结构的调整和环保的要求,公司不再用高冰镍生产羰基镍粉,而是逐渐由烧结氧化镍和氢氧化镍代替。本文研究以红土矿浸出所产的粗制氢氧化镍为原料生产羰基镍粉的可行性。

1 原料分析

试验原料由巴布亚新几内亚瑞木公司提供,主要化学成分见表1(干基)。

表1 氢氧化镍化学成分(干基) %

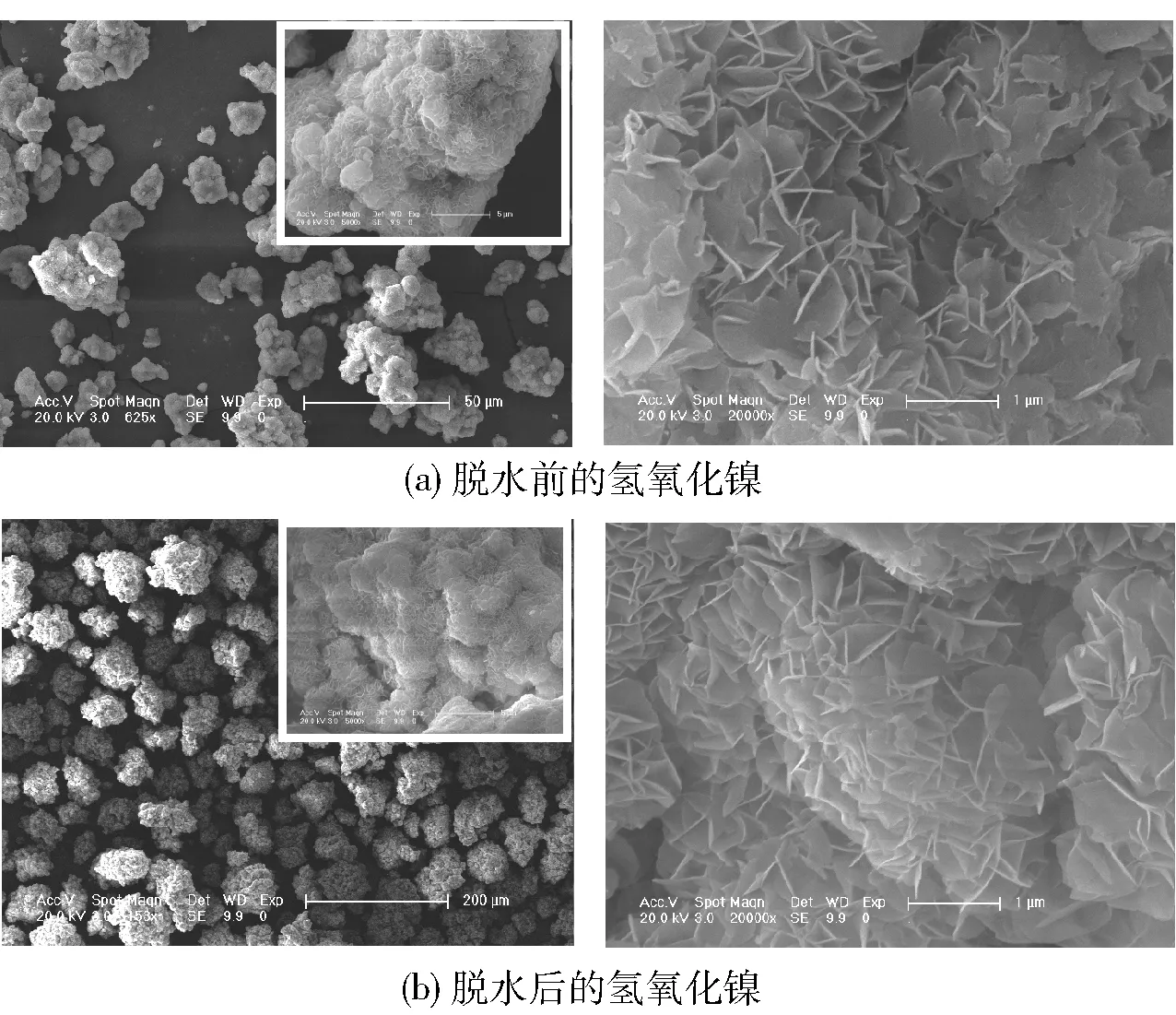

原料含水70%左右,外观为绿色泥状,激光粒度仪分析,中位径为0.8~1 μm。图1为样品的扫描电镜照片。

图1 氢氧化镍脱水前后的SEM图

从图1大范围扫描电镜照片看,样品均呈现规则的块状聚集体,聚集体尺寸分布较大,在十几至几十微米之间,这是由于晶体吸附水量不同而导致聚集态尺寸不一。从局部区域放大电镜照片看,样品由尺寸比较均一的片晶组成,该片晶结构符合氢氧化镍的层状堆积晶体结构。样品经过105℃加热脱水处理后,微观结构没有太大变化,这是因为只是失去了吸附水,并未破坏氢氧化镍本身的晶体结构。

氢氧化镍直接加热到300 ℃,氢氧化镍分解成为氧化镍,外观为黑色粒状。图2为焙烧后氧化镍的扫描电镜照片。

图2 氢氧化镍焙烧后的SEM图

氢氧化镍加热到300 ℃时即失水分解成为氧化镍,虽然保持了氢氧化镍的片层骨架,但失水后造成的应力不均衡导致了片层结构的弯曲变形,同时样品外观变成黑色也证明了氢氧化镍分解变成了氧化镍。大范围扫描电镜显示其聚集程度更高。从局部放大照片来看,其片晶结构同样,尺寸比较均一。

2 小型试验

2.1 试验方法

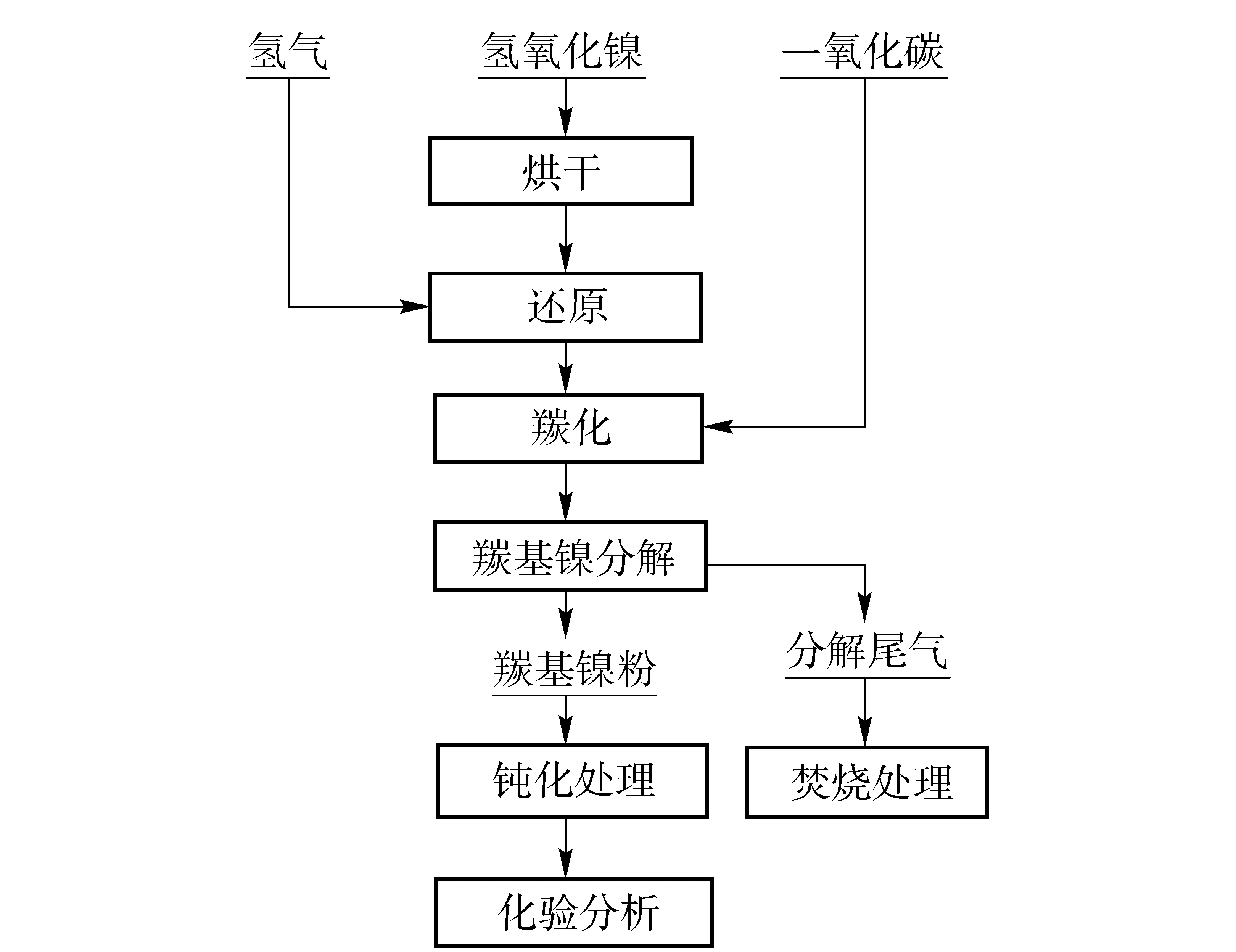

实验室小型试验主要考察氢氧化镍原料经过处理后的羰化反应效果,羰基镍粉不作为主要考察项目。小型试验是在不同的处理方式下对氢氧化镍原料进行羰化,得出最佳的羰化结果。一定量的含镍原料经过不同方式处理后,首先进行氢气还原,还原后的活性镍与一氧化碳在一定温度和压力下进行羰化反应生成四羰基镍,四羰基镍加热到一定温度分解,得到羰基镍粉与一氧化碳分解尾气,羰基镍粉分析化验,分解尾气焚烧处理。反应结束通过失重率计算Ni的转化率(假设其他组分羰化反应前后不发生变化)。试验采用固定床管式反应器,还原和羰化在同一个设备内进行,羰基镍分解在不锈钢管式分解器内进行。试验流程如图3所示。

图3 试验流程图

试验样品分为三种,分别是湿的氢氧化镍(A类样品),干燥后的氢氧化镍(B类样品),焙烧后的氧化镍(C类样品)。三种样品分别进行烘干、还原和羰化,对试验结果进行分析,得出结论。

2.2 结果分析与讨论

2.2.1 烘干和焙烧

将A、B、C三种样品在烘箱内100 ℃下干燥8 h,将样品A在马弗炉内300 ℃下焙烧8 h,计算每种样品的失重率,结果见表2。

表2 干燥焙烧处理结果

从表2可以看出,由于A类样品水分含量较大,失重率接近2/3,而B类烘干氢氧化镍和C类焙烧后的氧化镍经过烘箱干燥后失重率小于2%。将A类样品在马弗炉中于300 ℃直接焙烧8 h,失重率达到75%,说明氢氧化镍完全分解为氧化镍。A样品经烘干含Ni 42%左右, 换算成Ni(OH)2在烘干物料中的质量百分数约66%, 34%为杂质。

2.2.2 氢气还原

经过干燥和焙烧处理的样品进行氢气还原,还原温度为420 ℃,氢气的空速为500 h-1,还原时间分别为6 h、8 h、10 h,通过失重率考察样品是否还原完全。表3列出了不同还原条件下样品的失重率。

表3 氢气还原结果

从表3看出,在一定的还原温度和空速条件下还原10 h,三种样品基本还原完全。A、B两种样品失重率分别为49.7%和48.1%,相差约2%,说明B样品中有部分氢氧化镍分解。样品C的氧化镍可被还原,失重率为33%,大于氧化镍的理论值28.9%,说明样品中的钴同时被还原。

图4 氢氧化镍及其烘干和还原后的状态

2.2.3 羰化

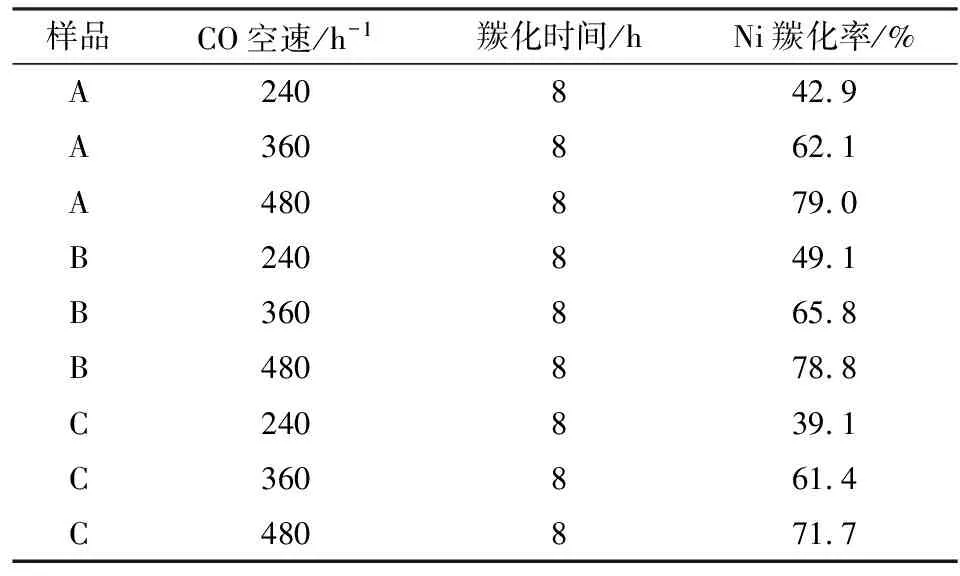

将还原得到的样品直接在管式反应器中进行羰化,羰化反应温度控制在50~70 ℃,羰化反应压力不高于50 kPa,一氧化碳的纯度大于95%。样品是在14 mm的管式反应器中还原完后直接通入一氧化碳,不接触空气,防止氧化。通过鼓泡器计算一氧化碳的空速,考察不同的一氧化碳空速下样品的羰化率,试验结果见表4。

表4 还原镍羰化结果

从表4看出,一氧化碳空速提高,镍的羰化率随之增加,说明一氧化碳的空速对镍的羰化率影响较大,因为加快了一氧化碳与羰基镍在镍表面的交换,促进羰化合成反应正向进行。另外,A、B两个样品是氢氧化镍直接还原进行羰化,羰化结果相差不大,样品C是氧化镍还原后进行羰化,羰化率比样品A和B低了7%~8%,说明氢氧化镍直接还原比氧化镍还原后羰化速度快,原因可能是镍的晶体结构不同,有待于进一步分析考证。

3 工业试验

3.1 原料准备

氢氧化镍羰化的工业性试验在吉恩镍业股份有限公司2 000 t/a羰基镍装置上进行。含水70%的氢氧化镍(见图4a)采用热风炉烘干焙烧,由于热风烘干的温度较难控制,因此烘干后的物料是氢氧化镍与氧化镍的混合物(见图4b),烘干温度为300~400 ℃,烘干后的物料采用带式炉还原得到黑色的还原镍(见图4c),还原温度控制在450~500 ℃,氢氧化镍基本还原彻底。

表5为烘干和还原后物料的主要组分,表中主要列出了影响镍羰化和产品指标的几项组分,锰、钙、镁、钠等不参与羰化反应的元素没有进行分析。

表5 氢氧化镍烘干和还原后的成分 %

从表5看出,氢氧化镍烘干物料中的镍含量在48%~52%之间,由于烘干过程热风温度波动较大,温度低时,氢氧化镍没有来得及分解成氧化镍就从回转窑中排出,因此,烘干物料为氢氧化镍与氧化镍的混合物。烘干后的物料采用氢气还原,还原后镍含量比理论还原后的镍含量高,一是物料分析和取样存在误差,二是物料中的铜、钴、铁同时还原。从还原后物料中的镍含量看,能够满足下一步羰化过程的要求。

3.2 羰化试验

图6 不同型号羰基镍粉的SEM图

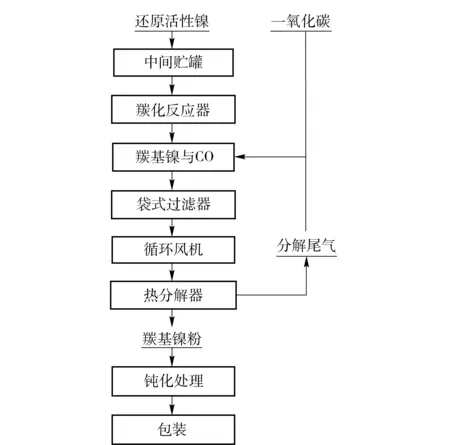

还原镍的羰化与羰基镍的分解过程是连续闭路循环过程,还原后的物料密闭输送至羰化反应器的原料罐,定量加入到羰化反应器。在反应器中,镍与一氧化碳作用生成四羰基镍,一氧化碳与羰基镍混合气体经过袋式过滤器后进入分解器中分解,通过控制羰基镍浓度、分解温度、气体循环流量,可以得到不同类型的羰基镍粉,分解后的一氧化碳返回到羰化反应器中循环利用。合成反应温度控制在50~70 ℃,系统压力低于50 kPa,羰基镍分解温度在260~350 ℃之间调整。系统工艺流程见图5。

图5 羰基镍粉生产工艺流程图

此次试验合成反应器共投料41.9 t,金属量约29.33 t,生产羰基镍粉21.008 t,镍的直收率约72%。所得产品化学成分为(%):Ni 99.64,Co<0.000 6,Cu<0.000 3,Mn<0.000 6,Mg<0.005,Cd<0.000 2,Pb<0.003,Fe 0.002 7,Si<0.000 6,Cr<0.000 6,S 0.006,C 0.087,O 0.08。

可以看出,羰基镍粉的纯度>99.5%,还原镍原料中可羰化的成分是钴和铁,钴羰化生成八羰基二钴,在50 ℃时以晶体的形式存留在羰化渣中,铁羰化生成五羰基铁,以气体形式与四羰基镍同时进入分解器中。据加拿大英科公司专家介绍,原料中铁的含量低于0.5%时,在镍的羰化率达到95%以前,铁的羰化率极低,只有微量参与羰化。吉恩镍业的产品中,铁的含量不高于0.005%,也验证了这一结论。原料中其它元素不参与羰化反应,产品中其它杂质特别是金属杂质,基本上都低于分析仪器的检测线。产品中的碳是羰基镍分解过程中一氧化碳发生歧化反应带入的,氧是镍粉下线后采用贫氧氮气钝化时带入的。

在生产过程中,可以通过调整分解器的温度、羰基镍的浓度等生产不同类型的羰基镍粉,以满足不同行业领域的特殊需求,一般根据羰基镍的粒度和松装密度进行分类。图6为生产的不同型号的羰基镍粉的SEM图。另一个考察镍粉指标的参数是粒度,其随着松装密度的提高而增加,一般羰基镍粉的粒度在0.5~10 μm之间。

4 结论

(1)试验表明,粗制氢氧化镍原料采用羰基气化冶金工艺提纯技术可行,镍的羰化率高于70%,残留在羰化渣中的镍和富集的钴、锰等有价金属经去活化处理后可作为湿法冶金的原料。

(2)工业生产过程中的工艺参数为:氢氧化镍烘干温度300~400 ℃,羰化反应压力低于50 kPa,羰化反应温度控制在50~70 ℃,分解器温度根据生产镍粉的不同在260~350 ℃之间可调。

(3)以粗制氢氧化镍为原料生产的羰基镍粉,化学成分和物理指标都能够达到羰基镍粉国标要求。

[1]金志和.羰基铁粉的制造工艺和特殊性能[J].粉末冶金工业,1995,(5):169-173.

[2]邱芳锐,郑涛.羰基铁粉的应用、生产和工程设计[J].金属材料与冶金工程,2011,39(4):50-52.

[3]H.A.别洛泽尔斯基. 羰基金属[M]. 黑色及有色冶金学文献国家科技出版社,

[4]吉林吉恩镍业股份有限公司/加拿大CVMR公司. 2000吨/年羰基镍项目可行性研究报告[R].

[5]彭容秋. 镍冶炼[M]. 长沙:中南大学出版社,2005.

[6]冯建伟. 红土镍矿选矿工艺与设备的现状及展望. 中国有色冶金,2013,(5):1-6.

Studyonpurificationtechnologyofcrudenickelhydroxidewithcarbonylmethod

TANG Si-qi, LEI FU-wei, SHAO Jin-ling

The crude nickel hydroxide produced by nickel laterite ore with hydrometallurgy process only contains about 40% of nickel, and contains impurity elements like cobalt, manganese, iron, magnesium, sodium, etc., it needs further purification to meet the requirement of market. The feasibility of using nickel hydroxide to produce high additional value carbonyl nickel powder with carbonyl gasification metallurgical process was studied, and the technological line and process parameters were determined through experimental test and industrial test. The results show that through roasting, reduction, activation, carbonylation and decomposition, the purity of the carbonyl nickel powder produced is 99.5%, and it can meet the requirement of market. The direct recovery rate of nickel reaches over 70%, the remaining nickel in carbonyl slag and the enriched valuable metals like manganese and cobalt can be used as raw materials of hydrometallurgy.

nickel hydroxide; carbonyl nickel powder; purification; carbonyl method

唐思琪(1973—),女,内蒙古赤峰市人,硕士学历,工程师,主要从事羰基金属气化冶金生产研究工作。

TF815

B