铜电积中铅钙锡阳极钝化层的管理

2014-08-10申美玲摘译

申美玲 摘译

(中国恩菲工程技术有限公司, 北京 100038)

国外工程技术

铜电积中铅钙锡阳极钝化层的管理

申美玲 摘译

(中国恩菲工程技术有限公司, 北京 100038)

现代铜电解槽中最常用的阳极为铅钙锡合金阳极,在铜电积过程中,PbO2(过氧化铅)层在阳极表面形成。这层PbO2的重要性在于保护金属铅阳极不被酸腐蚀,以使析氧反应有一个合理的交换电流密度。然而,在非正常状况或者断电条件下,PbO2的电化学行为会导致阳极退化,并且导致铜阴极含铅量过高,以及为清除槽底累积的阳极泥而频繁停工。当发生停电或电解槽需要清理而断电时,便会出现非正常状况。某些电解槽为上述情况配置了有限容量的备用整流器。本文描述了PbO2层形成和损坏的机理,并且确定了维持阳极表面PbO2层致密性所需要提供的最小电流密度。

阳极;保护;钝化;电积;铜

引言

铅合金在铜电解中常被用作阳极,其中具有代表性的是铅钙锡合金。然而,这些材料的某些缺点造成了商用电解槽的一系列问题。于是,阳极表面的电化学腐蚀和机械损蚀增加了电解槽操作电压、铜阴极的铅含量、增加了电解槽清理次数,以及在标准操作条件下阳极寿命只限~5年。当出槽时局部电流密度波动和清槽或事故发生断电情况时,以上问题尤为突出。鉴于Winand等人推荐,一些运营商采用安装备用电源以减少阳极的损蚀,但是商业经验表明这些为了预防或者最小化阳极损蚀的做法并不适当。

众所周知当铅或者铅基合金暴露在硫酸溶液中时,钝化的PbSO4层会在其表面形成。在电积条件下PbSO4层通过反应(1)被氧化成更具电化学活性的PbO2:

(1)

Prengamam和Siegumund给出了铅钙锡阳极上PbO2的微结构,结果显示在近阳极表面包含有致密的褐色α-PbO2层,在溶液界面含有深色的多孔β-PbO2薄层。高导电性的针状SnO2粒子从铅基中伸出进入结合的PbO2层。

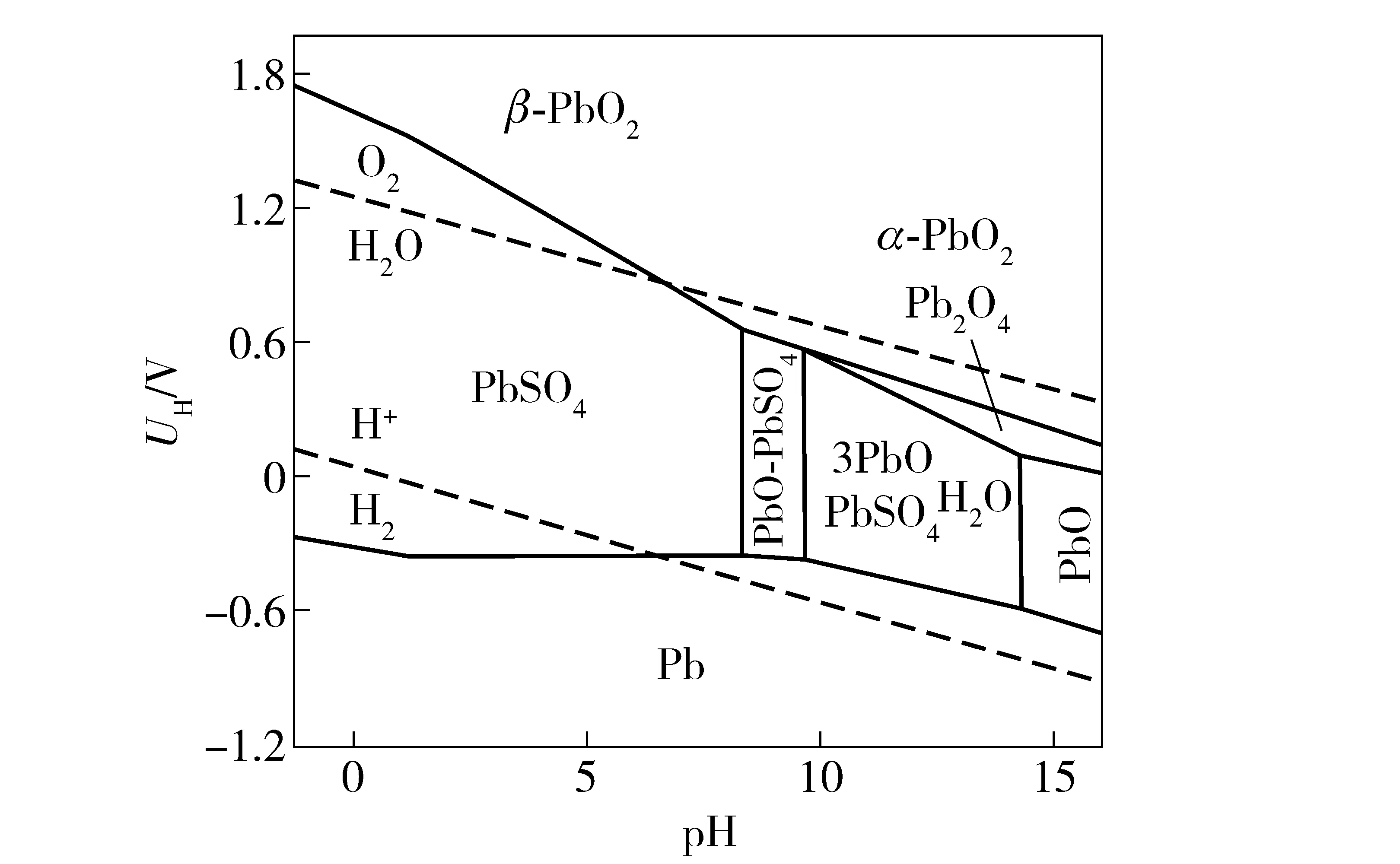

维持这种微结构对于保护钝化和降低阳极损蚀十分重要。图1中,EH-pH图显示了在铜电积条件下(150~190 g/L H2SO4或者pH~0)维持PbO2层最小的“安全”电位为大约1.75 V。任何形式的断电都会使金属铅和电解液反应产生PbSO4,从而使PbO2层产生腐蚀。

(2)

图1 Pb- H2O系EH- pH图

这种破坏开始发生在孔状的β-PbO2层,随后α-PbO2层缩小。产生的PbSO4组分是低密度的,并且在层中形成裂纹和孔洞加速了PbO2层的破坏。结果阳极表面覆盖了片状物质而易剥落。这种剥落使铅基阳极暴露的区域快速转化成钝化的PbSO4组分。当重新供电时,在非常高的电流密度下,相对稀疏的SnO2针状物提供了一个表面进行电子转移,同时PbSO4层经氧化变成PbO2。

维持PbO2层的关键是当供电中断时,给阳极提供足够工作电流密度以弥补PbO2被铅还原需要的电流。通过备用电源可以实现维持电极间的“不间断电流”。有报道建议1.70 V可作为阳极保护的安全电位,而Winand等建议电位维持在1.65 V以上、电流密度低到10 A/m2即可。但是其他人推荐更高的电流密度。例如,Cifuentes等报道在相对短期的试验说明,需要~60 A/m2的电流密度才能使所有合成电极和工业用电极上的损蚀最小。

必和必拓纽卡斯尔科技中心的基础测试工作显示,短期(小于1天)的30 A/m2的不间断电流密度能防止阳极的损蚀。不幸的是,在商业运营中备用电源供应整个电解槽的不间断电流密度低到1 A/m2,若使系统升级提供超过30 A/m2的电流密度时,经济性上却不划算。

因此需要一个更加系统化的试验以确定:

1.保护阳极上的PbO2层需要的最小电流密度;

2.不间断电流密度对氧化物层随时间而退化的影响;

3.提供不间断电流前最长延迟时间。

2 试验

在最初的测试中,研究了PbO2在典型的铜电积条件下的还原电位。部分采用商业化轧制的铅钙锡合金阳极制成小圆盘电极,在溶液温度为40 ℃、含酸180 g/L、保持搅拌状态的硫酸溶液中用EG&G 273恒流稳压器以2.2 V电压极化100 s,接着电极电位在阴极方向以不同的扫描速率进行扫描。扫描速率逐步减少以证实在虚拟的稳定状态下氧化层的还原电位。

在随后的试验中,电极在合成电解液中氧化,溶液含铜38 g/L,含酸175 g/L,含铁1.2 g/L,含钴80 mg/L,含锰20 g/L,这与典型的铜电积电解液的组成相似。温度控制在50 ℃并且所有的测量电位以汞/硫化汞参比电极作标准并引入标准氢电极。除另有说明外,均采用400 A/m2的电流密度。

3 结果和讨论

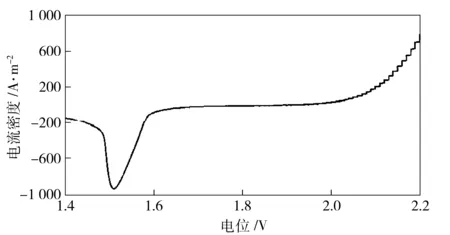

从图2伏安图中可以明显看出,PbO2(2.2 V电压下氧化100 s后所生成)还原为PbSO4的反应发生于电位低于1.7 V时,与Jeffers等人报道的值相似。

图2 氧化的铅钙锡阳极负电压扫描

接下来的几个试验在如下条件下进行:在2.2 V电压下氧化200 s后,将电流密度降到模拟实际应用中的不间断电流密度。在不间断电流下测试的阳极电位如图3所示。

图3 预氧化阳极在不同不间断电流下的瞬时电位- 时间图

显然1.0 A/m2的不间断电流密度能维持阳极电位的临界值在1.75 V以上。而0.1 A/m2的电流密度明显太低,0.5 A/m2似乎处在这种条件下适宜的界线上。

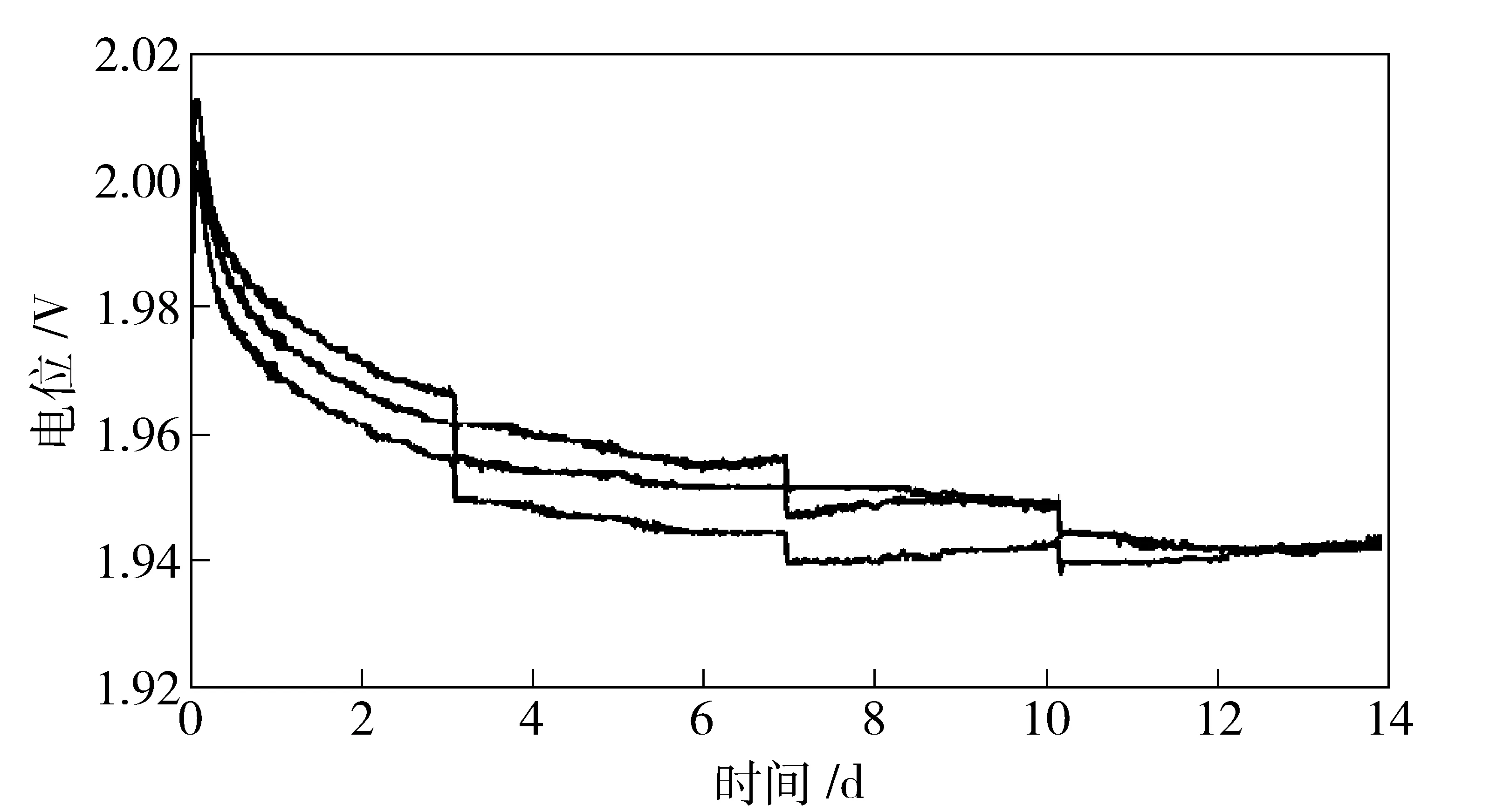

上述条件不能表明阳极在商业运行时的稳态运行情况,所以必须确定在模拟的电解槽条件下形成稳定的PbO2所需要的时间。因此几个阳极在合成的电解液中以400 A/m2的电流密度使用21天。图4显示阳极电位随时间延长而降低,并在大约7天后变得相对稳定。如图4中曲线的位移显示,电解液中铜的浓度在第3天、第7天和第10天进行了调整。以此结果为基础,所有随后进行的测试都使用了在此条件下氧化了7天的阳极。

图4 三个阳极在400 A/m2电流密度下使用14天的电位- 时间图

稳态氧化层形成后断电时电位的衰减,证实了是通过反应(2)发生氧化层的还原。

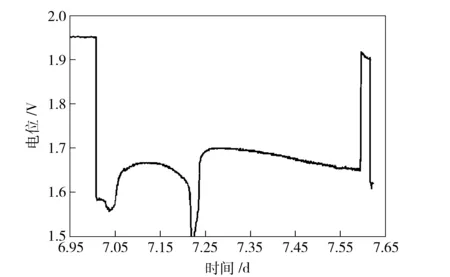

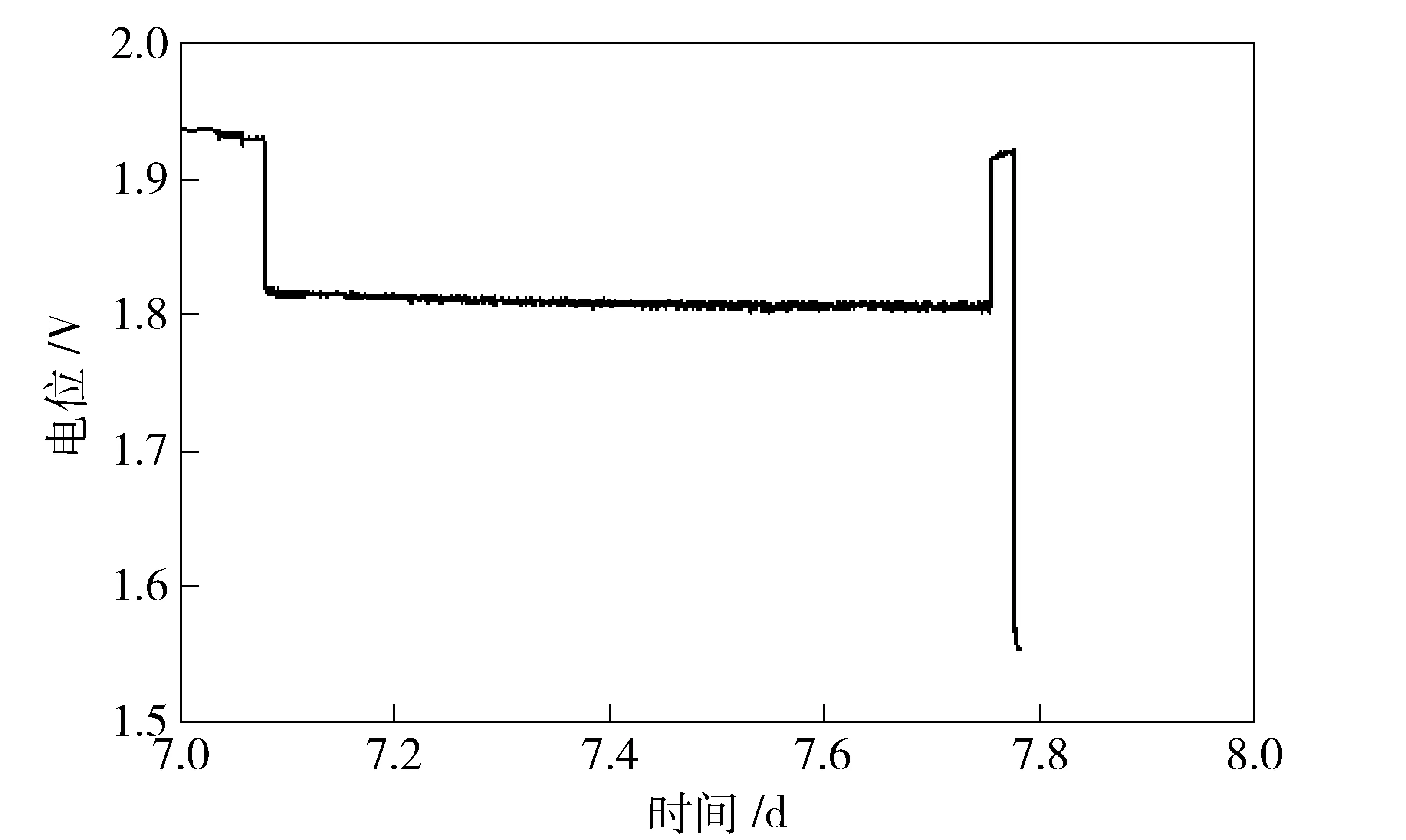

图5显示了在400 A/m2条件下氧化7天后阳极断电时电位的衰减。显然这之后电位快速降低到1.6 V以下,表明发生了复杂的行为,而其原因超越了本文讨论的范围。7.6天后重新接通电源,结果增加的电位值低于稳态值,表明在断电期间表面已经发生改变。

图5 在400 A/m2下氧化7天后断电时电位的衰减图

图6显示了与图5相同条件获得的测试结果,但在断电7.74天到8.28天期间提供了相当于4 A/m2的“不间断电流”。

图6 在400 A/m2下氧化7天后应用了4 A/m2不间断电流的电位衰减图

显然在4 A/m2不间断电流密度下的电位衰减曲线几乎与在断电条件下的所观察的一致。这就暗示了这种电流水平不足以维持电位在1.78 V以上,因此对工作条件下的阳极提供不了合适的保护。与图3的结果相比表明,PbO2层的厚度是决定提供保护的不间断电流值的重要因素。

按照Cifuentes等人的论述,需要更高的不间断电流密度,因此先将一系列电极在400 A/m2下氧化7天,再在一定范围采用不同不间断电流密度进行48 h测试。如图7所示,对应20 A/m2、30 A/m2和50 A/m2的不间断电流密度,阳极电位一开始即下降到~1.80 V、1.82 V和1.83 V。

图7 在400 A/m2下氧化7天后,电流密度为20(最低的曲线)、30和50(最高的曲线A/m2时的阳极电位。

在整个48 h测试期间,50 A/m2的不间断电流密度似乎能维持阳极电位在1.83 V以上,这表明阳极保护是成功的。而在20 A/m2和30 A/m2的测试中电位是逐步的降低的。更具体的说,在20 A/m2运行下电极电位降低到~1.76 V,这是低于PbO2开始发生还原的临界值1.78 V。这一结果表明20 A/m2和30 A/m2的不间断电流密度是极有可能延长PbO2层的寿命,但在断电情况并不适合。就这些试验来说,8.8天后重新供给全电流后,电位增加到非常接近电流降低前观察到的值。

为了更加准确的测定阳极保护所需要的最小不间断电流,进行了另一个电流密度设定在40 A/m2的测试,测试结果如图8所示。电位维持在1.80 V以上持续16 h,再次出现电位逐步降低的情况。在7.75天后重新供电400 A/m2,结果是断电2 h后衰减的电位重新回到初始电位。

图8 400 A/m2氧化7天后在40 A/m2电流密度下的阳极电位

任何不间断电流保护系统的最重要部分是电源中断和启动备用电源之间的间隔时间。图9显示了为观察短时断电的影响所进行的一系列测试中的两个结果。

图9 400 A/m2氧化7天后断电10 s和1 min对电位的影响

在全电流供电之前,氧化阳极的电流中断时间从1 s到1 h不等,并且不供应任何不间断电流,接着重新供电30 min,之后阳极再次断电。

显然在10 s之后电压并没有降低到1.7 V以下,而10 min之后它还是降低到低于临界值。这表明保护性不间断电流最好在电流中断后尽快在第一时间供电。

这些测试工作中的现象列于图10。在供电中断30 min期间,工作状态下的阳极上供应40 A/m2的不间断电流。重新供电30 min后,再次断电。

图10 在中断30 min期间供应40 A/m2不间断电流的条件电极的电位

在中断一段时间之后再次重新供给全电流密度的电位与断电前相似的结果表明,采用40 A/m2足以维持PbO2层的致密性的。这一结果令人鼓舞,因为在商业化运转的电积厂中大多数断电是短暂的。

4 结论

这项测试工作的结果表明,用于铜电积中的阳极PbO2保护层在电解槽电流中断后几乎是立即损坏。氧化层发生完全还原的时间长度取决于氧化层的厚度,由此取决于断电事故前氧化层形成的周期。

以4 A/m2的不间断电流密度对阳极保护不足以维持PbO2层,并且也不足以避免商业化电极的自行腐蚀。当不间断电流密度增加到20~40 A/m2之间时,氧化层的保护是暂时的,超过几天后阳极保护会逐步失效。观测到对阳极氧化层永久性保护的不间断电流密度是50 A/m2。这些电流密度可能超过了商业化电解槽经济可行的范围,因此尽管某些情况下已有应用,还是会对采用非常小的不间断电流保护阳极的理论基础提出质疑。

略)

苏平 校对

Managingthepassivationlayeronleadalloyanodesincopperelectrowinning

Translated selectively by SHEN Mei-ling

During copper electrowinning, a layer of PbO2forms on the surface of the lead-calcium-tin alloy anodes that are most commonly used in modern copper tankhouses. The PbO2layer is important for many reasons such as passivating the Pb metal to attack by acid and having a reasonable exchange current density for oxygen evolution. However, the electrochemical behavior of PbO2under upset or open-circuit conditions is one cause of anode degradation and can lead to high levels of lead contamination of the copper cathodes and to more frequent shutdowns in order to remove the accumulated anode mud from the bottom of cells. Upset conditions arise when power is lost to the cell, which occurs in electrical blackouts and when cells are taken off-line for cleaning. Some tankhouses deploy back-up rectifiers of limited capacity which are used during such periods. This paper describes a study of the mechanisms for formation and breakdown of the PbO2layer and establishes the minimum current density required in order to maintain the integrity of the PbO2layer on the anode surface.

anode; protection; passivation; electrowinning; copper

申美玲(1982—),山西太原人,硕士,从事有色冶金设计工作。

TF811

B