从废稀土荧光粉回收稀土

2014-08-10郭斗斗温葆林刘玉城靖青秀

郭斗斗, 梁 勇,2, 温葆林, 刘玉城, 靖青秀

(1.江西理工大学冶金与化学工程学院, 江西 赣州 341000;2.钨资源高效开发及应用技术教育部工程研究中心, 江西 赣州 341000)

从废稀土荧光粉回收稀土

郭斗斗1, 梁 勇1,2, 温葆林1, 刘玉城1, 靖青秀1

(1.江西理工大学冶金与化学工程学院, 江西 赣州 341000;2.钨资源高效开发及应用技术教育部工程研究中心, 江西 赣州 341000)

稀土荧光粉广泛应用于发光材料行业,并且用量每年都在不断增长,同时产生的废旧稀土荧光粉也越来越多。因此,从中回收稀土不仅有利于保护环境,而且有利于资源的充分利用。物理方法难以从废旧稀土荧光粉中分离得到高纯度单一稀土,化学方法则可以获得单一高纯稀土。而它的瓶颈在于浸出和分离的高效性及经济性。本文对废稀土荧光粉回收稀土技术的现状进行了分析,认为已具有从废旧稀土荧光粉中提取单一、高纯稀土的成套新技术。

废稀土荧光粉; 回收; 酸浸; 萃取色层

随着社会的不断发展,人们对资源的需求也不断增加,加剧了资源的消耗和枯竭。然而资源却是有限稀缺的,因此人们越来越重视资源的二次回收利用,资源回收和综合利用是降低物质消耗和提高经济效益的主要手段,也是降低环境污染的重要途径。在废弃物质资源化的过程中要实现两大任务:一是在资源循环利用过程中实现清洁生产;二是实现资源的综合利用。我国在稀有稀散稀土金属资源综合利用技术研究方面,重点是浸出萃取吸附综合回收技术[1]。

1 稀土荧光粉利用现状

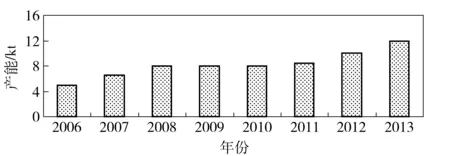

20世纪80年代,我国稀土工业依靠拥有世界最大稀土资源的优势迅速崛起,稀土消费量迅速增长。由于稀土元素在磁、光、电等诸方面表现出独特的性质,因此得到越来越广泛的应用。与此同时,每年消耗的稀土资源数量也在不断增长,其中大量的稀土应用于生产稀土发光材料,如图1所示。

图1 2006—2013 年我国稀土发光材料行业的产能状况

由于在荧光粉中添加稀土元素可以明显提高荧光灯的光效、显色性和寿命,因此稀土荧光粉广泛应用于荧光灯、半导体照明发光二极管和彩色显像管等发光材料领域。据2009年统计,稀土发光材料年产能约8 000 t,其中稀土荧光灯占稀土发光材料的74.13%。世界正在向着全球化方向发展,许多发达国家考虑降低企业生产成本,因此将生产线进行了转移,而中国作为一个蓬勃发展的制造业大国,目前全球约90%的节能灯、60%的计算机和50%的彩色电视机产自中国,因此稀土荧光粉的用量不断增长。根据全国稀土荧光粉、灯协作网预测,到2014年,稀土发光材料市场需求将超过14 000 t,节能灯产量将超过70亿只[2]。

但是,随着我国绿色照明工程的推广,由此产生废旧稀土荧光灯逐年增加[3],其中的废旧稀土荧粉如不加处理,不仅污染环境,而且也会造成稀土资源的浪费。因此,从废旧稀土荧光粉中回收稀土不仅可降低制灯企业生产成本,而且还可有效解决废旧荧光粉带来的环境污染问题,同时提高宝贵稀土资源的利用率,对实现稀土资源可持续发展具有重要意义。国内外的学者对废旧稀土荧光粉的回收做了大量研究。

2 从废旧稀土荧光粉中回收稀土的方法

从废旧稀土荧光粉中回收稀土的方法概括起来可以分为物理法和化学法。

2.1 物理法回收废旧稀土荧光粉中的稀土

(1)浮选分离法

如日本的HIRAJIMA等[4]利用稀土荧光粉与卤磷酸钙在不同pH值条件下Zate电位的差异,采用浮选的方法对卤磷酸钙与稀土三基色荧光粉进行了分离。试验在不同pH值及捕收剂条件下,对三基色荧光粉中红、绿、蓝粉进行了有效的分离,使荧光粉得到再循环利用,并取得突破性进展。

(2)风力分选法

风力分选法[5]是根据白色卤磷酸钙与三基色荧光粉之间存在密度差异将荧光粉与杂质进行分离。

(3)离心分离法

离心分离法[6]与风力分选法一样,也是利用荧光粉与杂质的密度差异进行分离,不同的是离心法是在离心力的作用下,利用溶剂及表面活性剂的富集作用实现稀土荧光粉的回收。

物理法虽然可将三基色荧光粉进行一定的分离和回收,但得不到纯净的稀土,还可能造成二次污染。同时,这些荧光粉是否能以原料形式直接回用于稀土荧光灯等行业以及其发光效果是否合格则不得而知。另外,这种物理方法并不能使其中的稀土元素得到分离,也就是不能得到单一、高纯的稀土,不利于稀土资源的循环利用。

2.2 化学法回收废旧稀土荧光粉中的稀土

化学法是提高废稀土荧光粉中稀土资源利用率的有效途径。目前,化学法主要集中在废稀土荧光粉的酸浸效果上。

李洪枚[7]采用硫酸浸出的方法,探讨了浸出温度、硫酸浓度、搅拌速度,浸出时间等因素对浸出效果的影响。结果表明,在反应温度37 ℃,液固比为50∶1,搅拌速度为250 r/min,硫酸浓度2 mol/L条件下浸出8 h,Y、Ce、Tb、Eu四种稀土元素浸出率分别是75.3%,61.1%,66.9和71.5%。梅光军等[8]通过X荧光光谱检测废弃稀土三基色荧光粉的成分,废旧稀土荧光粉中稀土元素有Y、Eu、Ce、Tb、La,稀土氧化物含量高达27.936%。试验探索其浸出工艺条件,并证明从浸出液中回收稀土的可行性。试验采用氨水沉淀—固液分离—草酸二次沉淀工艺进行稀土浸出,经试验研究获得最佳浸出条件为:反应温度在60 ℃,搅拌强度为600 r/min,盐酸浓度4.0 mol·L-1,固液比10∶1,H2O2加入量4.4 g·L-1,反应时间60 min,得到89.85%的稀土浸出率。杨幼明等[9]采用盐酸浸出的方法从废旧稀土荧光粉中提取稀土,其主要工艺流程是:荧光粉废料在氧化剂作用下用盐酸浸出,浸出液用氨水处理,经中和除杂后得到稀土料液,浸出渣加碳酸钠焙烧再用盐酸浸出得到稀土料液。结果表明,盐酸提取废旧荧光粉中稀土效果较好,添加双氧水可以提高稀土浸出率。在100 g物料中,加150 mL盐酸和20 mL双氧水,钇铕浸出率为99%。中和法可以有效除去非稀土杂质。浸出渣用碳酸钠焙烧—盐酸浸出可以有效提取铈、铽,但是铽的浸出率仅有55%。涂雅洁等[10]研究从废弃稀土荧光粉中萃取分离Y和Eu。试验首先是把稀土荧光粉经过研磨、酸浸、草酸沉淀、过滤、灼烧制得混合稀土后再用盐酸溶解,然后根据废弃荧光粉中稀土元素在两相中的不同分配比,采用溶剂萃取法分离稀土元素。试验主要考察了相比、萃取剂配比、平衡水相pH及料液浓度对萃取率及分离系数的影响。得到最佳的萃取工艺条件,在此条件下用错流萃取的方式回收得到的稀土产品,其中Eu2O3占1.21%,Y2O3的占98.57%,回收到的稀土总量高达99.78%,且实现了Y和Eu的分离。Ryosuke Shimizu等[11]研究了超临界CO2法从废弃的三基色荧光粉中回收稀土元素Y,Eu,La和Ce。试验将TBP、HNO3、H2O按1.0∶1.3∶0.4的比例配制成溶液作为溶剂,CO2溶解其中制得萃取液,再把稀土荧光粉溶于萃取液中,通过使用超临界CO2在15 MPa,333 K的条件下静态萃取20分钟,钇和铕的萃取率分别为99.7%和99.8%,萃取效率很高。该工艺与传统的溶剂萃取技术相比有如下优点:在超临界条件下,溶质运输能力强,很大程度上提高了萃取效率;萃取完成后,控制在大气压条件下,CO2可从溶剂中快速并完全分离出来;所配制的溶液,溶解和萃取金属氧化物的能力较强。超临界萃取法效率高, 但存在体系比较复杂、不稳定和成本高等问题。

与物理法相比,化学法有许多优点可将废旧稀土荧光粉中的稀土由固相转入液相,为稀土的进一步分离和提纯提供原料。但是稀土的浸出是一直存在酸浸出率普遍较低,浸出时间较长等难点。其原因可能如下:一方面是其物相组成较复杂,稀土荧光粉中的稀土元素主要有Y、Eu、Ce、Tb,如稀土三基色荧光粉蓝粉(BaMgAl10O17:Eu2+)、红粉(Y2O3:Eu3+)、绿粉(CeMgAl10O17:Tb3+),资料[7,9,12]表明在同等条件下Ce、Tb的浸出率比Y和Eu的浸出率低许多,物相组成可能是对浸出率有较大的影响。另一方面,荧光粉中存在较多的变价稀土,需要经过特殊的处理才能提高其浸出率,如经碱熔煅烧[12]后的稀土荧光粉中稀土总的浸出率提高14%以上,所以废弃稀土荧光粉预处理对浸出率有很大影响。因此,如何高效的浸出废稀土荧光粉中的稀土是化学法回收稀土的关键技术之一。

另外,如何从浸出后的稀土料液中分离、提纯获得单一、高纯的稀土则是另一关键问题。无疑,溶剂萃取法是当今分离稀土的主要技术,它可实现镧系稀土元素的全分离。但是,溶剂萃取法也存在一定的问题,如占地面积较大,设备较多,工艺流程复杂,一次性投入较大,且存在萃取分相困难,有机相损失较大等问题,特别是对于废稀土荧光粉的酸浸液中稀土元素种类较少的稀土料液,其优势更不明显。因此,需要寻求更加经济、高效的的分离方法获得单一稀土。

3 萃取色层法分离和提纯单一稀土技术

萃取色层法[13]是一种新型的分离方法,也可称为树脂上的萃取法,它主要是将萃取剂以物理吸附力(浸渍树脂)或化学作用力(萃淋树脂),固定于树脂上作为固定相并装于一根柱子,其它的移动相(溶液)在此柱上进行吸附、淋洗、解析等过程的方法。因此,该法同时具备了溶剂萃取的高选择性和离子交换法的高效性,另外,与溶剂萃取法相比,该法试剂投入量和耗量较少,一次性投资成本较低,且不易出现溶剂萃取法存在的萃取剂易损失,分相困难以及易乳化等问题,该法也已成为分离制取单一、高纯稀土产品重要方法。

李红卫[14]等以P507萃淋树脂从Tb-Dy-Ho混合料液中提取了高纯镝;刘亚菲等[15]和李桂珠等[16]采用CL-P507萃取色层法从99%~99.5%的Tm2O3、Y2O3、Lu2O3的稀土混合料液中,分别制备出了纯度99.995%~99.999 9%的Tm2O3、Yb2O3、Lu2O3产品;罗教生等[17]则用TBP萃取色层法从75%~99.9%的粗氧化钪废物中提纯获得纯度99.999 9%的高纯氧化钪,收率大于94.45%。梁勇等[18]研究了用浸渍Cyanex272的大孔磷酸树脂萃取色层分离重稀土Tm-Yb、Yb-Lu。结果表明,在淋洗液酸度2.5 mol/L,稀土负载量1%,柱高径比30∶1,淋洗流速1 mL/min时,Yb、Lu分离效果较好;在淋洗液酸度1.8 mol/L,稀土负载量0.8%~0.9%,柱高径比30∶1,淋洗流速1 mL/min时,Tm、Yb的分离效果较好。廖春发等[19]以Cyanex272-P507浸渍树脂采用萃取色层法对铥镱镥富集物进行了吸附和淋洗分离研究,考察了淋洗剂浓度、稀土负载量、淋洗液流速等因素对分离铥镱镥富集物的影响。结果表明,在充填的树脂粒度为0.3~0.6 mm的色层柱中,以0.2 mL/cm2·min1进料流速时能得到较大的吸附率;在稀土负载量为树脂重量的0.6%,淋洗液流速为1.0 mL/cm2·min1,温度为30 ℃,装柱树脂高度为400 mm(高径比为25∶1)的条件下,用1.0、1.5、2.0 mol·L-1盐酸淋洗Tm、Yb、Lu,可实现铥镱镥富集物三者的完全分离。

萃取色层法已在分离稀土方面得到了广泛的应用,其技术也在不断提升。萃淋树脂的发展应用为色层萃取法的工业生产创造了有利条件,也使得稀土分离工业易实现大规模生产,并且操作简便。该技术为湿法冶金分离开拓了一条新途径。

总体来说,萃取色层法具产品纯度高、回收率高、试剂价廉易得、生产周期短、工艺简单等诸多优点,是分离获得单一高纯度稀土产品的有效方法。因此,废旧稀土荧光粉经过酸浸后过滤,所得滤液再用萃取色层法分离提取稀土,便可形成废稀土荧光粉制备单一稀土成套技术。

4 结语

从废稀土荧光粉回收稀土的技术上看,主要限制在废稀土荧光粉的高效浸出以及浸出液中稀土的分离效果及成本,因此,进一步开发新的酸浸工艺和形成稳定的萃取色层分离工艺条件是从废稀土荧光粉中回收稀土有效途径。

[1]陈德敏,秦鹏.我国资源综合利用的技术政策和法制环境研究[J].科技进步与对策,2002,(12):26-28.

[2]全国稀土荧光粉、灯协作网.我国稀土发光材料行业未来发展前景[J].新材料产业,2010,(8):58-63.

[3]李晓丽,刘跃, 张忠义等.我国稀土发光材料产业现状与展望[J].稀土, 2007,28(2):90-94.

[4]Hirajima T A, et al. Floatability of rare earthphosphors from waste fluorescent lamps[J].International Journal of Mineral Processing,2005,77(4):187-198.

[5]Touru Takahashi, et al. Separation and recovery of rare earth elements fromphosphor sludge in processing plant of waste fluorescent lamp by pneumatic classification and sulfuric acidic leaching[J]. Shigen-to- Sozai,2001,117:579-585.

[6]T. Hirajima, K. Sasaki, A. Bissombolo, et al. Feasibility of an efficient recovery of rare earth-activated phosphors from waste fluorescent lampsthroughdense-mediumcentrifugation[J]. Separation And Purification Technology, 2005, 44(3): 197-204.

[7]李洪枚.用硫酸从废旧稀土荧光粉中浸出稀土[J].湿法冶金,2010,29(3):189-198.

[8]梅光军,雷玉刚等.从废弃荧光粉中回收稀土Y203的研究[C].中国稀土资源综合利用暨第五届中国稀土学会地采选专业委员会第一次学术研讨会论文集,2005:82-89.

[9]杨幼明,邓声华等.从荧光粉废料中提取稀土工艺研究[J].有色金属,2012,(10):23-26.

[10]涂雅洁,王霞辉,梅光军等.从废弃稀土荧光粉中萃取分离Y和Eu[J].现代矿业,2012,(8):29-31.

[11]Ryosuke Shimizu, et al. Supercritical fluidextractionof rare earthelementsfromluminescent material inwastefluorescent lamps[J].The Journal of Supercritical Fluids,2005,33(3):235-241.

[12]李瑞卿,吴玉锋等.高温碱熔法提取稀土三基色荧光粉废料中稀土[J].冶金分析,2012,32:795-799.

[13]黄礼煌.稀土提取技术[M].北京:冶金工业出版社,2006.

[14]李红卫等.P507萃淋树脂提取高纯氧化摘的研究[J].稀有金属,1995,19(5):322-325.

[15]刘亚菲,钱君律,李义久等.CL—P507—HCl体系萃取色层法分离铥、镱、镥[J].同济大学学报,2000,28(5):605.

[16]李桂珠,罗永,杨桂林.萃取色层法提取5~6N高纯Tb4O7、Dy2O3、Yb2O3和Lu2O3[J].稀土,1997,18(5):1-4.

[17]罗教生,王凤鸣.用TBP萃取色层法从废物中提取高纯氧化钪工艺研究[J].环境与开发,2000,15(4):16-18.

[18]梁勇等.新型大孔膦酸浸渍树脂萃取色层分离重稀土的研究[J].湿法冶金,2006,25(4):184-187.

[19]廖春发,焦芸芬等. Cyanex272-P507浸渍树脂协同萃取色层分离铥镱镥的研究[J].中国稀土学报,2007,25(2):250-252.

Recoveryofrareearthfromwasterareearthphosphor

GUO Dou-dou, LIANG Yong, WEN Bao-lin, LIU Yu-cheng, JING Qing-xiu

Rare earth phosphor has been widely used in luminescent materials industry, and its consumption amount is growing every year, and more and more waste rare earth phosphor has been produced. Therefore, the recovery of rare earth form the waste rare earth phosphor will be beneficial to protect environment, and benefit resources recycling. Physical method is difficult to obtain high-purity single rare earth from waste rare earth phosphor through separation, however, the chemical method enables this to be done. The bottlenecks of chemical method are effectiveness and economy for leaching and separation. The present situation of technology of recovering the rare earth from waste rare earth phosphor was analyzed in this paper. The complete set of new technology of extracting single and high-purity rare earth from waste rare earth phosphor has been matured.

waste rare earth phosphor; recovery; acid leaching; extraction chromatography

郭斗斗(1989—),男,安徽宿州人,硕士研究生。从事稀土回收及分离研究工作。

江西省教育厅2013年度科学技术研究项目(GJJ13396)

TF845

B