新型半连续电内热法竖式炼镁炉的研制

2014-08-10易大伟王晓刚樊子民牛立斌师玉璞

易大伟, 王晓刚, 樊子民, 牛立斌, 师玉璞

(西安科技大学材料科学与工程学院, 陕西 西安 710054)

设备及自动化

新型半连续电内热法竖式炼镁炉的研制

易大伟, 王晓刚, 樊子民, 牛立斌, 师玉璞

(西安科技大学材料科学与工程学院, 陕西 西安 710054)

针对原镁生产过程中存在的技术水平低、能源消耗大、环境污染严重等共性技术难题,研究并设计了新型半连续电内热法竖式炼镁炉。该炉型具有竖式大容积炉体、多热源发热体内部加热、自动控制实现机械化作业和电能加热等特点。试验结果表明,其具有高能效、高效率、低污染等优点。

竖式炼镁炉; 半连续炉; 电内热法

0 前言

镁是十分常见的有色金属之一,也是最轻的一种金属结构材料。镁以其独特的性质,在社会经济发展中越来越受重视。我国的镁产业发展迅速,一跃成为世界第一镁业大国,产量、出口和消费均居世界首位。我国原镁生产主要以皮江法为主[1],但普遍存在着技术水平低、自动化程度低、生产效率低、成本高、能源消耗大、环境污染严重等共性问题[2-4]。近年来,我国在皮江法炼镁技术方面开展了大量的研究与改进工作[5-6],其工作重点在于改进窑炉结构,选用煤气或重油为燃料,应用双预热蓄热炉燃烧技术,还原炉余热回收利用,研制装料和扒渣设备,这些研究为新型炼镁技术的应用做出了贡献[7-11],使我国皮江法炼镁技术水平得到了较大的提升。

尽管目前的研究工作改善了炼镁产业存在的部分问题,但我国镁冶炼技术落后的现状并未从根本上得到解决。2010年工信部颁布的《镁行业准入条件》对镁产业的发展前景产生了深远的影响。在国家提倡低碳环保、节能减排,调整产业结构,关停与淘汰落后产能的要求下,金属镁冶炼企业必须进行技术性的革新,因此开发金属镁冶炼新工艺及装备,促进镁行业持续稳定发展迫在眉睫。

相对于目前国内广泛采用的横罐炼镁技术,竖罐炼镁技术展现出了很多优势,引起学者们广泛的关注,其研究也取得了卓有成效的进展[12],然而这些研究工作在付诸于工业实践之前还需进一步完善,并且未能从根本上解决皮江法存在的诸多问题。

陕西省硅镁产业节能与多联产工程技术研究中心历时10年,在电内热式快速炼镁小、中、大型反应器试验研究的基础上,设计制造了新型大容积竖式电内热法半连续炼镁炉。新型炉投料试验结果表明,该项技术能够大幅度缩短还原周期,突破传统还原罐尺寸的局限性,采用清洁电能加热,降低了燃料消耗所产生的污染,单炉产量大幅度提高。新型炼镁设备是金属镁冶炼技术的重要革新,有望改变现有金属镁生产高资源消耗、高能耗、高污染、低效率等现状,大幅度提高炼镁企业生产效率,降低劳动强度,提升企业竞争力。

1 新型半连续炼镁炉的设计与制造基础

本课题组在前期理论研究的同时还分别设计了小、中、大反应器进行试验研究工作:

(1)小型反应器,装料量10 kg。试验结果表明,多热源—内热式—电热法炼镁工艺可以实现原镁的生产,其炉内的温度变化以及结晶器的温度梯度与数值模拟结果有着较好的对应关系。此外,实现了结晶区温度的有效控制,使镁蒸气能够顺利传输至结晶筒内完成结晶,达到最初的设计目标。

(2)中型反应器,装料量150 kg。这部分工作侧重于发热元件的系统研究和设计,解决了发热体的材质、规格、结构、排布等问题。

(3)大型反应器,装料量300 kg。该部分试验的目的在于扩大试验规模,并对炉体的密封系统和测温方法进行优化。

2008年在国家科技支撑计划项目“多热源内热试验炉工艺及装备的研究”的支持下,设计并建成了单炉装料量1 500 kg的大型竖式内热法中试炼镁炉(见图1),其技术参数如下:还原周期3~5 h,料镁比5.8,电耗约8 000~10 000 kWh/tMg,粗镁中镁含量高于99%,镁还原率在90%以上。

图1 大型内热法中试竖式炼镁炉

中试炉多次试验结果表明,多热源体系可实现原料的均匀与快速加热,促使原料反应充分高效,此外,原料反应完成后可通过底部出料口实现出渣。中试炉的成功设计与运行,为新型半连续炼镁炉的竖式真空炉体、自动进料系统、自动卸渣系统、镁冷却系统及真空系统的设计与制造奠定了坚实可靠的基础。

2 新型半连续炼镁炉的设计目标与结构

设计研发的具有自主知识产权的新型半连续电内热法竖式炼镁炉,实现了镁冶炼过程的连续进出料、间歇出镁、废渣回收利用。目前新工艺和新装备可将冶炼还原时间缩短为3~5 h、耗电量控制在8 000~10 000 kWh/tMg、料镁比低于6.0,实现了生产过程稳定、高效、节能、降耗与清洁的目标。

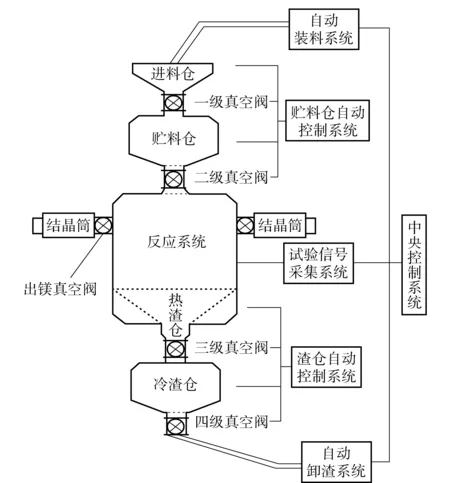

新型半连续电内热法竖式炼镁炉的系统机构如图2所示,图3则对应展现了新型炼镁系统的形体结构。

图2 半连续竖式炼镁炉的系统机构

图3 半连续竖式炼镁炉的形体机构

新型半连续电内热法竖式炼镁系统主要由自动进料系统、竖式真空炉体、镁冷凝系统(结晶筒及其与主炉体间的通道)、自动卸渣系统、供电系统、真空系统、水冷却系统、自动控制与监测系统组成。竖式炼镁炉体的实物结构由上至下依次为进料仓、贮料仓、反应仓(内含多热源发热体)、热渣仓和冷渣仓。

反应仓中的长方形内腔结构由高铝砖砌筑,内腔中设置多层发热体,并使其与炉体上的电极相连。料渣在热渣仓中冷却后进入冷渣仓。原料通过进料仓和贮料仓进入反应仓,三个料仓之间由真空阀链接。反应仓中形成的镁蒸气通过出镁真空阀进入冷凝系统结晶。自动进料和卸渣系统由主程序控制;真空度的控制由ZJP1200/H150L罗茨滑阀真空机组实现;直流电供应由1 200 kVA整流供电系统完成;以上各系统的协调、自动控制与监测、工艺参数的自动采集及记录由自动控制与监测系统完成。

3 新型半连续炼镁炉的设计特点及运行

新型半连续炼镁炉的主要特点如下:

(1)电能作为加热能源。避免了皮江法加热过程中煤、煤气、重油等燃烧排出大量的烟尘,可减轻环境污染。采用电能作为加热能源,符合国家长期发展规划,而这也是镁冶炼的发展方向。

(2)多热源发热体内部加热。炉内多个发热体(多热源)之间具有热场叠加性,使得热量沿热源径向传递速度大幅度提高,升温速度加快,反应料的温度可在2~3 h内达到炼镁温度。这一技术创新改变了皮江法外加热的低效和高能耗,实现了节能和高效。热源之间的热场叠加和屏蔽作用使还原炉内温度梯度变小,热场更趋均匀[13],热效率提高。

(3)竖式炉体结构。新型半连续炉改变了皮江法间歇式的生产方式,实现了镁还原过程的连续进出料以及间歇出镁的半连续化生产模式。通过自动控制,装料和出渣可在2~5 min内完成,降低了粉尘污染和劳动强度,提高了生产效率。

(4)大容积反应系统。多热源体系使得反应空间不再受还原罐直径限制,单炉装料量进一步提升,炉体为普通材质,降低了生产和投资成本。

(5)自动控制与测检系统。自动系统以PLC为核心控制器,可实现远程自动/手动控制炼镁系统的运行,同时,可实时采集炉内温度、压力等参数并自动记录。此炉型实现了半连续还原、间歇出镁、自动装卸料、低污染的新型生产方式。新型生产方式可实现炼镁体系大型化、集约化、自动化和清洁化。

新型半连续电内热法竖式炼镁炉是以小、中、大型多热源内电热式炼镁反应器为基础设计制造的。新型半连续炉装料量可达1 000 kg。依据20余次试验结果,该炉的还原周期为3~5 h,料镁比5.88~7.2,电耗为8 000~10 000 kWh/tMg,粗镁中镁含量高于99%,自动化控制和生产极大地降低了劳动强度。此炉型目前仅需1~2人即可完成还原工段的工作,封闭式作业模式使污染降至最低,实现了高效、节能、清洁生产。

4 结论

针对目前原镁生产过程中的高能耗、高污染、低效率等问题,设计制造了新型半连续电内热法竖式炼镁炉。此炉型设计为竖式大容积炉体、内部多热源电加热、自动控制与监测,具有高效、节能、清洁生产等优势,有望使镁产业转变为高新技术产业,实现我国炼镁技术全面升级。

[1]Pidgeon L M, Alexander W A. Thermal production of magnesium-Pilot plant studies on the retort ferrosilicon process[J]. Transactions AIME, 1944,159:315-352.

[2]Tharumarajah A, Koltun P. Improving environmental performance of magnesium instrument panels[J]. Resources, Conservation and Recycling. 2010, 54, 1189-1195.

[3]刘金平,杨雪春,谢水生,等.皮江法炼镁技术的缺陷及改进途径[J]. 冶金能源,2005,24(5):21-23.

[4]邓军平,王晓刚,田欣伟,等.热还原法炼镁的技术现状及进展[J].轻金属,2006,(5):15-18.

[5]肖友军,王灵锋,徐祥斌.新型硅热法炼镁还原炉的设计开发[J].中国有色冶金,2010,(2):45-47.

[6]夏德宏,任春晓,等.大型金属镁还原炉的开发[J].冶金能源,2008, (4):29-32.

[7]彭建平,冯乃祥,王紫千等.硅热法炼镁节能还原炉研究[J].节能,2008,27(8):13-14.

[8]唐祁峰,高家诚,陈小华.熔融还原炼镁热力学分析和模拟[J].重庆大学学报,2011,34(5):65-69.

[9]夏德宏,尚迎春.基于钙还原剂的金属镁生产新工艺[J].有色金属,2008, (2):45-47.

[10]郭清富.以硅铝合金为还原剂将使我国的热法炼镁技术有突破性进展[J]. 轻金属,2005, (3):43-47.

[11]刘红湘,戴永年,李一夫.真空碳热还原氧化镁制取金属镁的研究[J].真空,2009,46(5):82-86.

[12]李德臣.炼镁立式还原炉法[J].铸造设备研究2007,(4):37-38.

[13]邓军平,沈晶鑫,王晓刚,等.内热式金属镁冶炼真空炉温度机理研究[J].材料导报,2007, 21(5A): 402-404.

Developmentofnewshaftsemi-continuousmagnesiumsmeltingfurnacewithinternalelectro-thermalmethod

YI Da-wei, WANG Xiao-gang, FAN Zi-min, NIU Li-bin, SHI Yu-pu

In view of the low technological level, high energy consumption and environmental pollution of raw magnesium production, the new shaft semi-continuous magnesium smelting furnace with internal electro-thermal method was successfully designed and manufactured. The new furnace has many characteristics such as shaft large-volume furnace body, inner heating with multiple-heating-sources heating units, and mechanized operation and electric heating realized by automatic control. At present, several tests were performed and the key technical parameters were obtained. The present test results showed that the new furnace had the advantages of high energy efficiency, high production efficiency and low environmental pollution, etc.

shaft magnesium smelting furnace; semi-continuous furnace; internal electro-thermal method

易大伟(1982—),男,黑龙江大庆市人,讲师。主要研究方向:镁冶炼与合金化及相关设备设计与制造。

西安市科技计划项目 CX1261 CX1254-⑧

TF822

B