倾动炉炉体的改进

2014-08-10郑步东

郑步东

(中国恩菲工程技术有限公司, 北京 100038)

倾动炉炉体的改进

郑步东

(中国恩菲工程技术有限公司, 北京 100038)

阐述了某厂倾动炉运行初期暴露出的炉体缺陷,分析原因,针对性地提出延长炉体使用寿命的改进方法。

铜冶炼;倾动炉;炉体;镁铬砖;水冷元件

某厂扩产工程主要包括改造原有熔炼系统达到年矿产铜30万t规模、新建年产20万t ISA铜电解工程和年处理杂铜10万t倾动炉工程。倾动炉本体是10万t倾动炉工程的核心设备,2003年5月28日开始炉衬筑炉,6月15日竣工,8月1日点火升温一次投产成功。倾动炉初期运行时,存在一些问题,经过多个炉役期的实践探索,对炉衬结构不断改进,炉体由初期的不到一年一修,延长到一年半以上检修一次。

1 倾动炉炉体结构

1.1 炉型结构

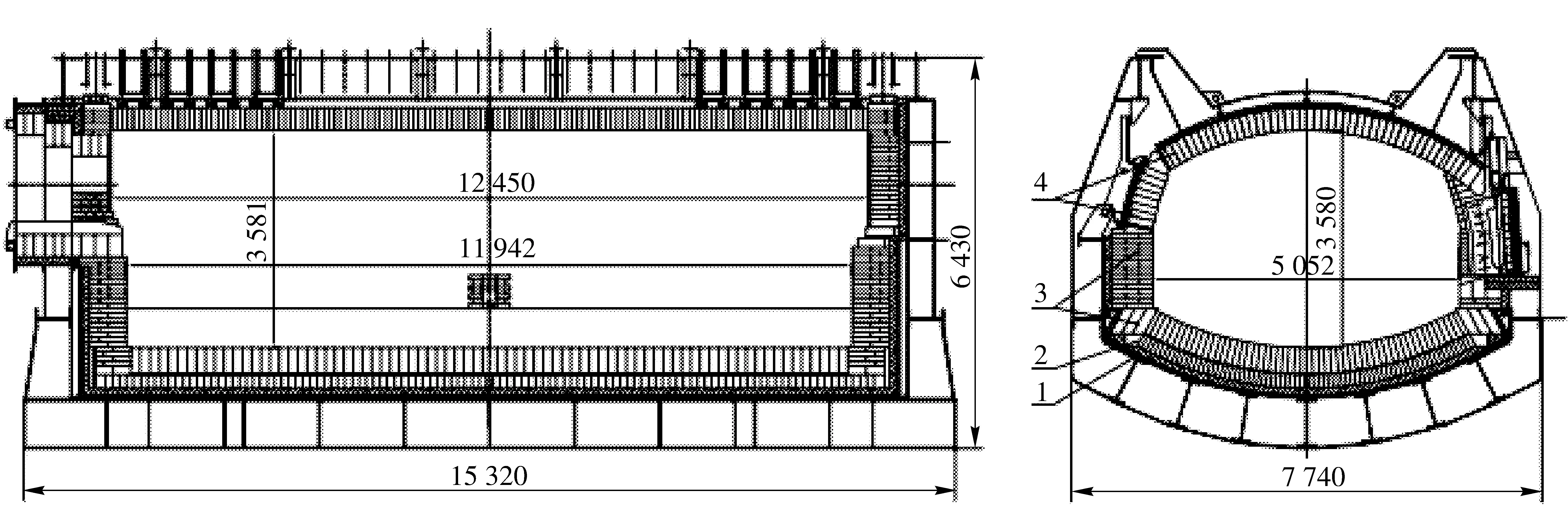

倾动炉的炉型结构与固定式反射炉基本一致[1],所不同的是整个炉体支撑在钢托架上,炉体通过专有传动机构可以前后一定角度倾转。典型倾动炉结构见图1。

1—粘土砖(ANKO-42);2、4—镁铬砖(ANKROM-B65);3—镁铬砖(ANKROM-S55)

1.2 炉衬构造

1.2.1 炉底

为方便炉体前后转动,炉底钢壳体设计成反拱形,炉底耐火材料内衬厚近1 m,由下往上分为5层:第一层为炉底板上平铺陶瓷纤维板,第二层为干砌粘土砖,第三层为干砌镁铬砖,第四层为表面平铺薄钢板的镁砂找平层,第五层为湿砌镁铬砖,炉底膨胀缝采用集中留设法。

1.2.2 炉墙熔池区

前后墙熔池区墙厚度约900 mm,从炉外向炉内依次为陶瓷纤维板、粘土砖和ANKROM-S55镁铬砖,镁铬砖砌筑时每3块砖留设3 mm膨胀缝,墙两端不留集中膨胀缝。两端墙厚约800 mm,从炉外向炉内依次为陶瓷纤维板、粘土砖和ANKROM-S55镁铬砖,镁铬砖砌筑时每3块砖留设3 mm膨胀缝,墙两端不留集中膨胀缝。炉墙上的加料口、放渣口、放铜口、氧化还原风口随炉墙同步砌筑。加料口门厚约350 mm、放渣口门厚约350 mm,分别吊挂RADEX-E12镁铬砖,砖间不留膨胀缝。

1.2.3 炉墙气流区

前后墙气流区均为弧形墙,干砌吊挂ANKROM-B65镁铬砖,砌筑时上下方向每隔2块砖留设3 mm厚陶瓷纤维板1块,长度方向每隔4块、8块砖留设6 mm厚陶瓷纤维板1块,同时两端各留设一处50 mm厚陶瓷纤维棉集中膨胀缝,墙上的观察孔与炉墙气流区同步砌筑。两端墙为直墙,从炉外向炉内依次为陶瓷纤维板、粘土砖和ANKROM-B65镁铬砖,砌筑时上下方向不留膨胀缝,长度方向每隔2块砖留设3 mm厚陶瓷纤维板1块,两端不留集中膨胀缝,端墙上两椭圆形耐火浇注料烧嘴孔,需与端墙同步浇注,浇注时要注意防止烧嘴孔周围耐火砖受潮。

1.2.4 炉顶

炉顶为拱形墙,干砌吊挂ANKROM-B65镁铬砖,砌筑时圆周方向每隔2块砖留设3 mm厚陶瓷纤维板1块,长度方向每隔4块、8块砖留设6 mm厚陶瓷纤维板1块,同时两端各留设1处50 mm厚陶瓷纤维棉集中膨胀缝。

2 炉体运行情况

该倾动炉2003年8月投入生产,运行当中暴露出其存在缺陷,主要表现在以下方面:

(1)倾动炉为方便加料,前侧墙上设计有2个2.4 m2矩形加料口,炉子使用10个月后,靠烧嘴侧的加料口侧部水冷元件热面由于内衬耐火材料掉落,水冷元件裸露在烧嘴火焰区域,受到烧损,出现冷却水渗漏现象;

(2)加料口区域门框下部两层厚钢板烧损严重,耐火砖失去钢板的刚性框架紧固,加料时杂铜直接机械冲击耐火砖,造成断裂,损坏严重,门框上部砖也因处于炉口温度随加料门启闭而变化较频繁的区域,断裂损坏严重,炉子运行9个月后出现掉砖现象;

(3)出烟口端墙与二次燃烧室连接部水冷急冷环在炉子运行8个月后出现烧坏漏水;

(4)倾动炉运行分氧化期、还原期等不同工艺期,炉压存在一定的波动,甚至有时呈微正压,运行中炉顶时有漏烟现象。

2004年6月,工厂对倾动炉进行了第一次计划性停炉检修,停炉后进入炉内检查的情况如下:

(1)炉顶距烧嘴端墙7 m以内范围内的耐火砖损耗仅剩200 mm左右,最短处约170 mm;

(2)烧嘴端端墙液面区域炉墙镁铬砖剩砖最短处约300 mm,而该墙其余区域损耗并不严重,烟气出口端端墙液面区域损耗情况较烧嘴端端墙要好,镁铬砖剩砖最短处约430 mm,非液面区域基本完好;

(3)设有两炉门的前侧墙除液面区域损耗约170 mm,渣口下部砌筑的现场加工耐火砖损耗较严重,其余区域基本完好,但整个墙体均向炉内滑出约160 mm;

(4)有氧化还原风口的后侧墙液面区域耐火砖损耗约170 mm,还原风口区域风口砖损耗约300 mm;

(5)炉底仅加料区域损耗约190 mm,其余区域情况较好。

3 炉体损坏原因及改进措施

3.1 炉体损坏原因

该倾动炉用于处理杂铜,一个作业周期要完成加料、升温、熔化、氧化、还原、排渣、放铜等操作,燃烧器加大油量燃烧升温时,随着温度升高,火焰区域四周炉衬耐火材料因受高温、强热流、热应力的作用,损耗严重。同时,当燃烧器燃烧升温时,炉尾烟气出口温度相应很高,易烧坏烟气出口的急冷环;加料时随着炉门的反复启闭,炉温波动频繁;氧化、还原期常出现正压,火苗上串直烧炉顶;打包后的大块杂铜加入炉内过程中易对炉衬耐火砖造成机械冲击;另外,炉体的倾动造成炉墙向炉内滑动。

3.2 炉体局部结构改进

在倾动炉后续的多次计划停炉检修中,在分析损坏原因的基础上,针对炉体结构上存在的缺陷,逐步进行改进,主要有以下方面:

(1)为防止加料门水冷元件表面耐火材料整体掉落,加料口门框水冷元件表面增设耐热锚固件,增大耐火材料在水冷元件表面的附着力,同时将水冷元件热面所衬耐火材料厚度减薄,尽量避开加料时的碰撞;

(2)前墙加料口下部的两层厚钢板改为水冷元件,强化该区域冷却,保证加料口下部钢结构不因高温烧损;

(3)加料口上部炉顶拱脚砖部位设计专门的异型水冷元件,强化冷却,加强拱脚的结构稳定性,防止炉顶掉砖;

(4)出烟口处水冷急冷环冷却强度不足,通过改变材质,加大冷却水流速等强化其冷却效果;

(5)由于烧嘴墙处于高温区域,其液面波动区域耐火砖的损耗比其余三面炉墙的液面波动区域耐火砖损耗更快,以致与其余三面炉墙寿命不同步,且过短的耐火砖容易造成其上部炉墙倒塌,直接威胁生产安全。通过在该区域增设水冷元件,强化冷却,减缓耐火砖的损耗,从而提高其寿命,进而达到延长整体炉墙使用寿命的目的。

3.3 炉体局部筑炉改进

加强筑炉管理,对砌炉细节进行改进,具体如下:

(1)加料口下部、放渣口下部原现场加工砖改成定型组合砖,砌筑时不再现场临时加工;

(2)炉顶原设计为干砌,倾动炉运行中炉压的波动,甚至有时正压,高温烟气外泄,对炉顶金属吊挂件损伤厉害,后续的检修中改成湿砌,加强炉顶的密封性;

(3)倾动炉氧化还原作业时炉体需要后倾,造成前墙整体向炉内滑动,存在整个炉墙倒塌的风险。为防止此类事故发生,砌筑时加强了炉墙内外层间的搭接,同时增设锚固砖,强化前墙的整体稳固性;

(4)后侧墙氧化还原风口的风口砖及放铜口砖材质由镁铬砖改成抗侵蚀、抗冲刷性能好、热震稳定性好、耐压强度高、气孔率低的铝铬砖。镁铬砖与铝铬砖的性能见表1。

表1 镁铬砖与铝铬砖性能对比

3.4 工艺操作改进

工艺操作的好坏直接影响倾动炉炉体使用寿命,工厂在改进炉体结构的同时,也非常注重炉子的日常操作维护,主要落实在以下方面:

(1)冶炼过程中熔渣对炉衬耐火砖的化学侵蚀速度随着温度的升高而加速,同时,温度越高,熔渣的粘度降低,流动性更好,更容易渗入耐火材料的孔隙及耐火砖的砖缝中,加大反应接触面,加剧侵蚀,还有熔渣对耐火材料的物理溶解和机械冲刷也随温度升高而加剧,控制适当的渣及铜金属的过热度,在满足冶炼要求的前提下,尽可能降低炉内熔体温度作业,这样既保护炉衬耐火材料,也有利于节能降耗;

(2)倾动炉作业的各过程炉内温度有所不同,操作中应控制温度的变化幅度尽可能小,从而减小耐火炉衬所受的温度应力,同时各班次的操作要统一,实现标准化操作,保证倾动炉各个操作周期炉温的平稳变化,起保护炉衬耐火材料的作用;

(3)操作上注意探索倾动炉倾转角度与炉内液面位置的关系,使倾动炉不长期固定在某一倾角进行氧化还原作业,有效错开液面熔渣对炉墙固定高度耐火材料的侵蚀损耗,使炉墙的损耗相对拉开,均匀平缓化;

(4)对加料机操作人员进行岗位培训,其操作熟练后方可上岗。做到加料时间短、准确操作加料机伸臂将料送入炉内、轻轻卸料,缩短加料门敞开时间、减少温降,避免炉底、炉顶及加料口门框耐火砖被碰撞、砸坏。

4 结束语

某厂倾动炉属国内第一、世界第二座大型铜熔化倾动炉,与俄罗斯同等大小的倾动炉相比,二者之间炉体砌砖结构完全不相同,相互之间没有太多借鉴之处。该厂冶金炉工作人员立足自身多年积累的冶金炉检修改进经验,在历次倾动炉大修时,逐步实施了以上改进措施,使倾动炉炉期寿命由初期的第一次10个月、第二次12个月、第三次12个月,成功延长到18月以上,在国内外同类炉窑中处于领先水平。

随着我国铜工业的发展,倾动炉冶炼技术的逐步完善,此项技术将逐步在国内铜冶炼行业采用。倾动炉冶炼废旧杂铜技术在国内铜冶炼企业中将会得到进一步推广和应用。

[1]《有色冶金炉设计手册》编委. 有色冶金炉设计手册[M]. 北京:冶金工业出版社,2004:548-568.

[2]孙来胜. Ausmelt 炉耐火材料的改进[J]. 中国有色冶金,2008,(3):20.

Improvementoftiltingfurnacebody

ZHENG Bu-dong

The problems existing in tilting furnace of a factory during the early running process were introduced, the corresponding causes were analyzed, and the improvement methods to prolong the service life of furnace body were proposed in this paper.

copper smelting; tilting furnace; furnace body; magnesia-chrome brick; water cooling elements

郑步东(1969—),男,江西宜春人,高工,硕士,主要从事工业炉设计工作。

TF811; TF806

B