纸张施胶和表面增强一体化技术的应用

2014-08-10齐云洹丁雪峰王慧霞

齐云洹 丁雪峰 王慧霞 张 杨

(河南漯河银鸽实业投资股份有限公司,河南漯河,462000)

传统的中性施胶一般采用浆内添加AKD或ASA施胶剂,需要采用计量泵或螺杆泵计量加入,就AKD而言,在浆内加入有一些缺点:①浆料中的松香及树脂等附着AKD形成颗粒留着于纸张表面,经烘缸和压光机后容易形成透明点和半透明点[1]。②AKD施胶存在施胶滞后现象[2],生产的纸张下机后,在常温下需要放置几天才能完全发挥施胶效果。③AKD水解产物棕榈酮会堵塞毛毯孔眼,使毛毯表面板结,降低滤水效果,缩短毛毯寿命。④AKD的加入点一般均在高位箱或稳浆箱,需要工人有较高的责任心来关注施胶剂的流量,如出现断流就会造成质量事故,增加了劳动强度。⑤浆内施胶需要通过造纸机的流送系统,会有一部分施胶剂随白水流失,造成施胶剂浪费和成本的提高。

纸张表面增强一般采用涂布的方式,通常采用涂布淀粉来增加印刷表面强度和挺度,为了达到更高的强度,还会在淀粉中加入苯丙类施胶剂[3]、乙二醛或改性的乙二醛、聚乙烯醇等高分子聚合物来提高成膜性和纸张的印刷表面强度。王进等人[4-5]利用合成施胶剂研究了施胶的增强作用原理和优点:①合成施胶剂作用于纸张表面,与纤维上的羟基反应,使水性胶黏剂不易渗透到纸内,而在表面产生有效覆盖层,达到表面增强作用。②合成施胶剂与纤维羟基反应,产生印刷油墨不能渗透的表面,提高纸张的印刷光泽度。③一体化施胶剂使纤维之间的连接更加紧密,印刷表面强度得到提高,印刷时不容易掉粉掉毛。

本文介绍了纸张施胶和表面增强一体化施胶剂的实验室实验和中试生产,直接在造纸机表面施胶系统上一次完成施胶和表面增强,可以解决上述诸多问题,以供同行参考。

1 实验室实验

1.1 实验原料

原纸:取自造纸机上没有使用AKD、表面淀粉胶及表面增强剂的纸样。

氧化淀粉,山东恒瑞化工有限公司;一体化施胶剂,山东万有化工有限公司。

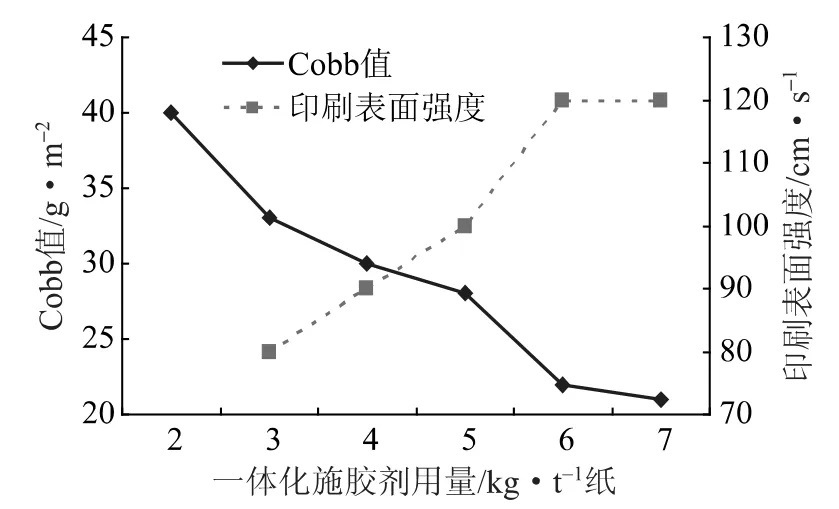

图1 实验结果

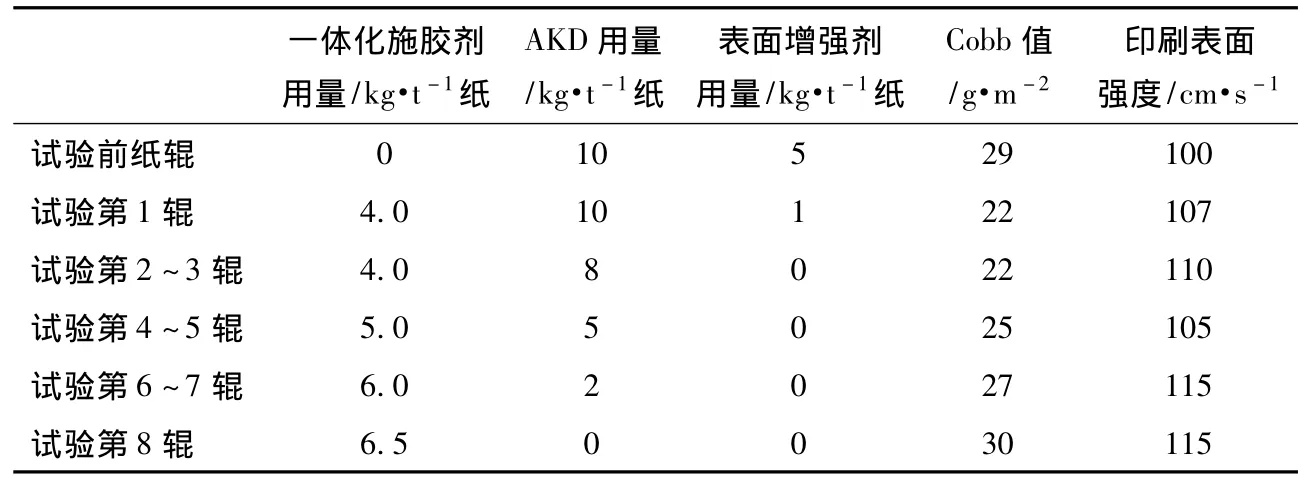

表1 生产试验方案和结果

1.2 实验方法与结果

自制淀粉胶中加入一体化施胶剂。采用FA-202D全数控涂膜机,刮棒型号OSP-50 μm,进行模拟涂布,淀粉液浓度10%,涂布量计算结果约55 kg/t纸,一体化施胶剂不同用量下实验结果如图1所示。

从图1可以看出,随着一体化施胶剂用量的增加,纸张Cobb值降低,印刷表面强度提高,当一体化施胶剂用量为6 kg/t纸时,Cobb值和印刷表面强度变化趋势减缓。因此,由实验结果确定一体化施胶剂最佳用量为6 kg/t纸,按照现行价格计算,吨纸施胶成本节约29.5元 (AKD成本)+42.25元 (表面增强剂成本) -35.5元 (一体化施胶剂成本)=36.25元,具有经济效益,建议投入中试生产。

2 中试生产

2.1 造纸机条件

2640长网多缸造纸机,表面施胶机为斜列式浸泡施胶机;生产78 g/m2胶版印刷纸,车速530 m/min,上网浓度0.8% ~1.0%,白水pH值7.0~8.0,干燥最高温度90~95℃;浆料配比:针叶木浆20%,商品苇浆25%,自制草浆55%。

生产过程中纸张关键控制指标:Cobb值29~35 g/m2,印刷表面强度≥100 cm/s。

2.2 试验原料及方案的确定

氧化淀粉,山东恒瑞化工有限公司;一体化施胶剂,山东万有化工有限公司;表面增强剂7311,浙江传化化工有限公司;AKD(固含量15%),漯河天马化工有限公司。

试验方案:采用计量泵方式加入到施胶机供胶管道,确保一体化施胶剂在进入两施胶辊之前与淀粉胶混合均匀。

取成品纸张 (传统的采用AKD施胶、表面增强剂增强的纸张)作为对比纸样,与采用一体化施胶剂的纸样进行对比。

试验时一体化施胶剂按4 kg/t纸添加,在保证原纸各项指标合格的情况下调整原来采用的表面增强剂和浆内施胶AKD的用量,待第1辊纸下机后,检测成纸Cobb值,调整AKD和表面增强剂用量。待第2辊纸下机后,检测Cobb值、印刷表面强度等,逐步适当调整一体化施胶剂用量,以达到规定的要求。

3 试验结果和讨论

生产试验方案和结果如表1所示。生产成本核算如表2所示。

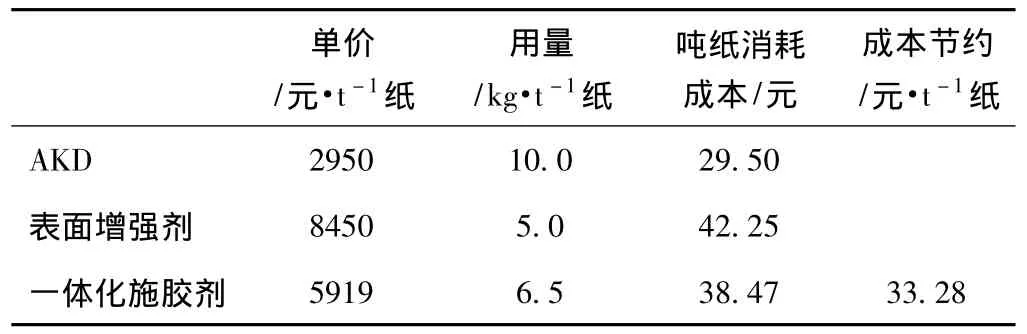

表2 生产成本

(1)从表1可以看出,采用一体化施胶剂前纸张Cobb值为29 g/m2,印刷表面强度为100 cm/s,而采用一体化施胶剂之后,以一体化施胶剂替代部分表面增强剂 (第1辊),纸张Cobb值减小,印刷表面强度提高,说明一体化施胶剂对纸张的Cobb值和印刷表面强度有改善。

(2)在第2~7辊中逐渐增加一体化施胶剂的用量,适当减少AKD的用量,纸张Cobb值有所变化,当一体化施胶剂用量为6.0 kg/t纸、AKD的用量为2 kg/t纸时,Cobb值为27 g/m2。一体化施胶剂取代浆内的AKD施胶和表面增强剂,当其用量为6.5 kg/t纸时,纸张的Cobb值30 g/m2,印刷表面强度115 cm/s,满足规定的要求。

(3)由表2可以看出,采用一体化施胶剂的吨纸生产成本节约29.5元 (AKD成本)+42.25元(表面增强剂成本) -38.47元 (一体化施胶剂成本)=33.28元。吨纸化学品用量减少10.0 kg+5.0 kg-6.5 kg=8.5 kg。

4 使用建议

一体化施胶剂中含有大量羟基、胺基及疏水基团,加入硫酸铝之后会使高分子产生絮聚而影响一体化施胶剂的成膜性能,进而降低纸张局部渗透时间,影响施胶和增强效果。故在一些除了要控制纸张Cobb值,还要控制渗透时间的纸种中应用时,要求表面淀粉胶料中少加或不加硫酸铝,以免影响施胶效果。

5 结论

在生产胶版印刷纸中,采用一体化施胶剂替代传统的AKD浆内施胶和表面增强,取得了一定的经济效益。5.1 经过初步计算,施胶成本节约33.28元/t纸,吨纸化学品的用量减少了约8.5 kg,具有可观的经济效益。5.2 生产试验表明,一体化施胶代替传统的浆内施胶和表面增强是可行的,产品质量稳定,一体化施胶剂完全替代AKD施胶和表面增强剂,用量6.5 kg/t纸时,纸张Cobb值30 g/m2,印刷表面强度115 cm/s,满足规定的要求。

[1] LI Xian-hui,QIAN Xue-ren.Impact of Mg-Al Hydrotalcite as Papermaking Filler on AKD Sizing[J].China Pulp & Paper,2009,28(8):28.李贤慧,钱学仁.镁铝水滑石用作造纸填料对AKD施胶效果的影响[J].中国造纸,2009,28(8):28.

[2] LIANG Cong-hui,HU Hui-ren,LU Da-lei.Synthesis and Application of PDADMAC as AKD Curing Agent[J].China Pulp & Paper,2013,32(9):19.梁聪慧,胡惠仁,逯大雷.AKD熟化促进剂PDADMAC的合成与应用[J].中国造纸,2013,32(9):19.

[3] HU Hui-ren,XU Jian-feng.Modification of Styrene Acrylate Emulsion(SAE)and Its Application in Paper Surface Sizing[J].China Pulp & Paper,2011,30(2):11.胡惠仁,徐建峰.改性苯乙烯丙烯酸酯乳液及其在表面施胶中的应用[J].中国造纸,2011,30(2):11.

[4] WANG Jin,LI Xiang-Mei,MAI Ju-Hui,et al.Preparation and Application of Curing AKD[J].China Pulp & Paper,2011,30(12):11.王 进,李香梅,麦炬辉,等.快速熟化型AKD的制备及其应用性能研究[J].中国造纸,2011,30(12):11.

[5] HAN Jin-mei,LIU Zi-ting.The production and application of a new integrated surface sizing modifier[J].China Pulp & Paper Industry,2006,27(12):56.韩金梅,刘子亭.新型一体化施胶剂的开发和使用[J].中华纸业,2006,27(12):56. CPP