碱回收锅炉底部水冷壁复合管裂纹损坏情况分析

2014-08-10覃安业

覃安业

(广西南宁凤凰纸业有限公司,广西南宁,530031)

现代硫酸盐法制浆厂使用的碱回收锅炉属于高温高压设备,最大的危险为水与炉膛中的熔融物接触引起爆炸,炉膛水冷壁管出现损坏、爆裂则是此危险的主要根源之一。碱回收锅炉熔炉区域水冷壁管多采用304 L不锈钢面层的复合钢管设计,因不锈钢面层在长期超高温状态下与内层20G碳钢材质的热膨胀系数存在较大差异,致使不锈钢面层产生裂纹、剥离,有可能导致内层20G碳钢被腐蚀、变薄,耐压强度下降,进而引发水冷壁管爆裂,炉水进入炉膛与熔融物接触产生爆炸。从运行安全及成本的角度考虑,避免裂纹的产生及裂纹产生后的修复是碱回收锅炉必不可少的维护维修项目之一,掌握好水冷壁管的选材、运行负荷及操作控制等因素可有效抑制裂纹产生;裂纹产生后,可修补面层或采用与20G材质热膨胀系数更接近的复合管[1-3]。

1 碱回收锅炉底部水冷壁情况

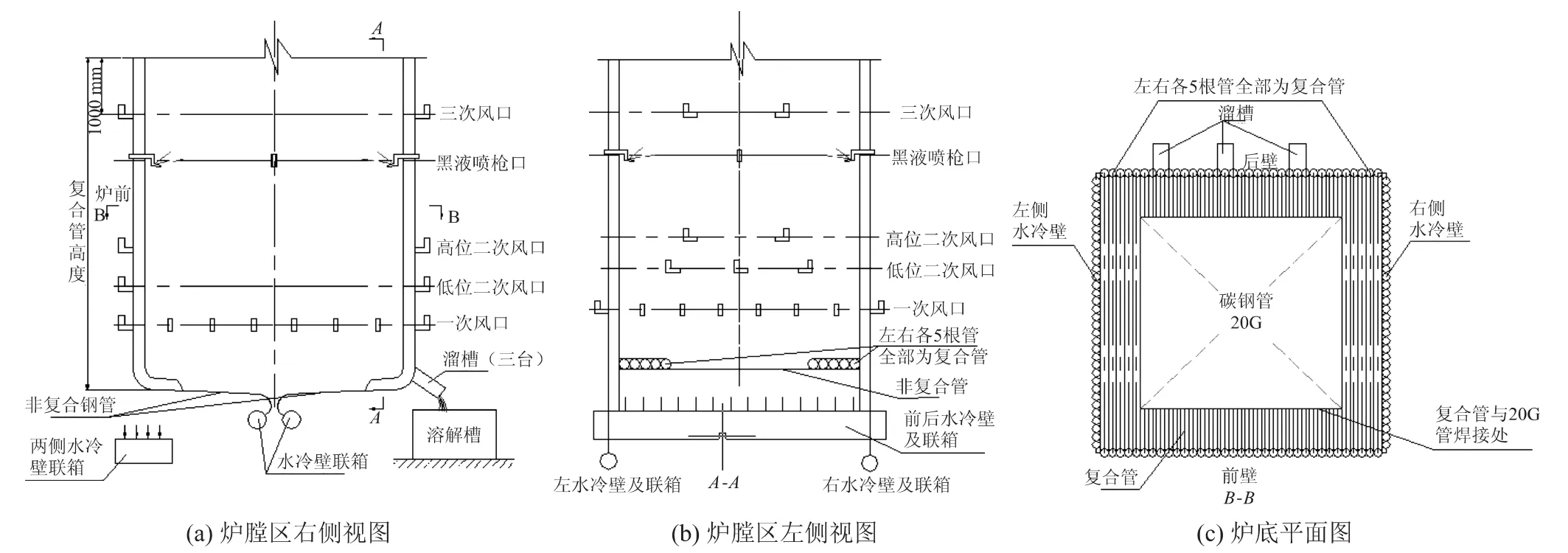

图1所示为碱回收锅炉炉膛和炉底的示意图。

1.1 碱回收锅炉底部构成

现代碱回收锅炉多为倾斜型双斜面炉底设计,炉底水冷壁由前后左右墙等4个部分组成,前后墙水冷壁管垂直到炉底后向炉膛中部转弯过渡,一直倾斜延伸到炉底中心处的联箱处,组成炉底平面,左右墙则作为炉底平面的侧立面与前后墙形成对炉底的包围。

1.2 水冷壁管材料

为防止熔融物腐蚀和冲刷,同时兼顾材料成本,大中型碱回收锅炉熔炉水冷壁管多采用面层为SS304L的复合钢管设计,即除炉底平面中间部分采用20G碳钢管以外,前后左右墙自三次风口以上1 m起往下的其余部分均采用复合钢管。目前较多采用SS304L复合钢管,即内层20G碳钢,外层304L不锈钢,水冷壁管出现裂纹的现象大多发生在此种材质。

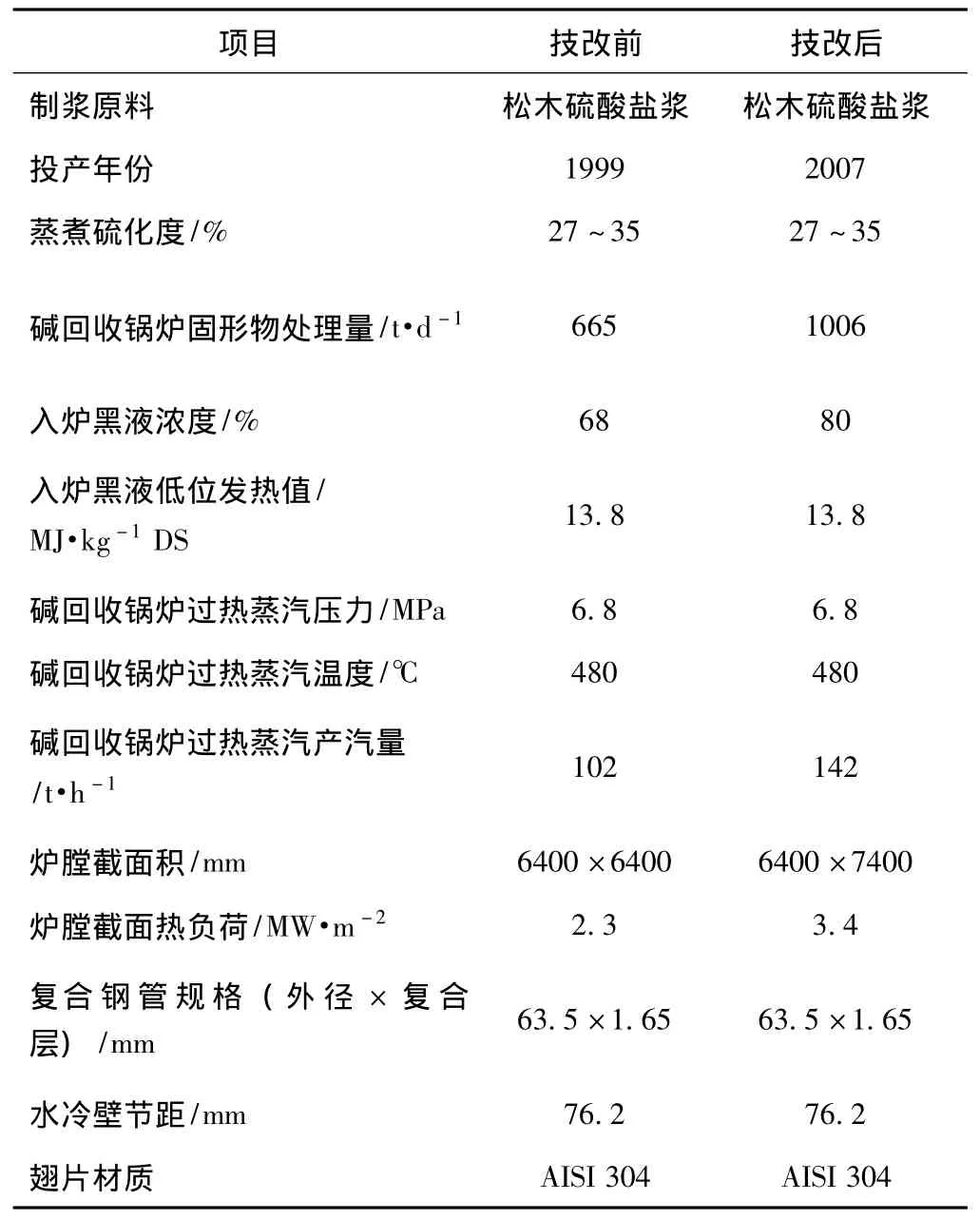

1.3 碱回收锅炉各项参数对比

本文介绍的碱回收锅炉自1999年开始投入运行,于2007年进行了技改,技改前后各项参数对比见表1。

图1 碱回收锅炉炉膛及炉底示意图

表1 碱回收锅炉技改前后参数对比

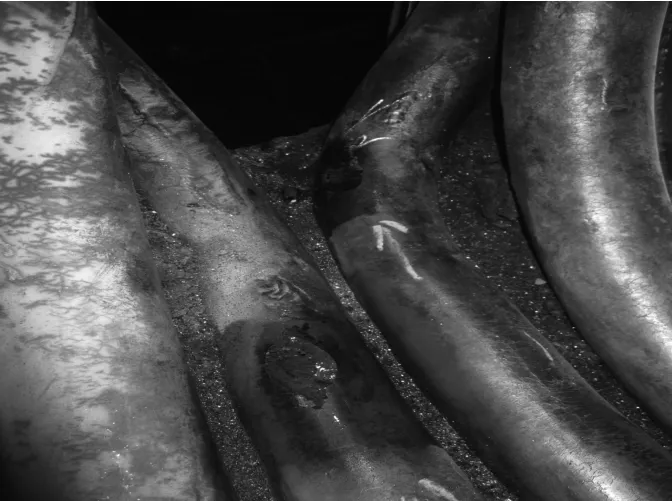

图2 复合管不锈钢层裂纹出现初期情况

2 复合管不锈钢层裂纹情况

为安全起见,工厂每年大修时均须对碱回收锅炉水冷壁进行检查。但碱回收锅炉经过多年的运行、生产负荷的逐渐提高及操作控制不当等原因,会造成复合管表面不锈钢层开始出现裂纹并逐年增多,严重区域会出现表面不锈钢层剥离、内层被腐蚀出点蚀坑等现象。

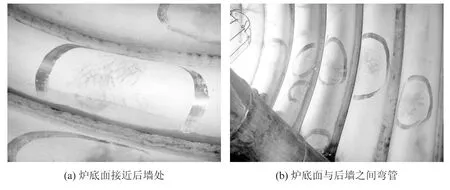

2.1 裂纹初期

复合管表面不锈钢层开始出现裂纹时,裂纹分布在炉底面四周的某些局部区域,裂纹为管环向分布,呈细且短、平行或龟裂的形态,相对集中在每根管相同位置处的10 cm×10 cm范围内。复合管不锈钢层裂纹出现初期情况如图2所示。

2.2 裂纹中期

随着高负荷运行时间的不断延长,裂纹情况逐渐恶化,复合管不锈钢层出现龟裂情况,且损伤程度逐年加重,其中属溜槽口旁边水冷壁管和炉底管接炉底联箱前的弯头处最严重,主要表现为以下几点。

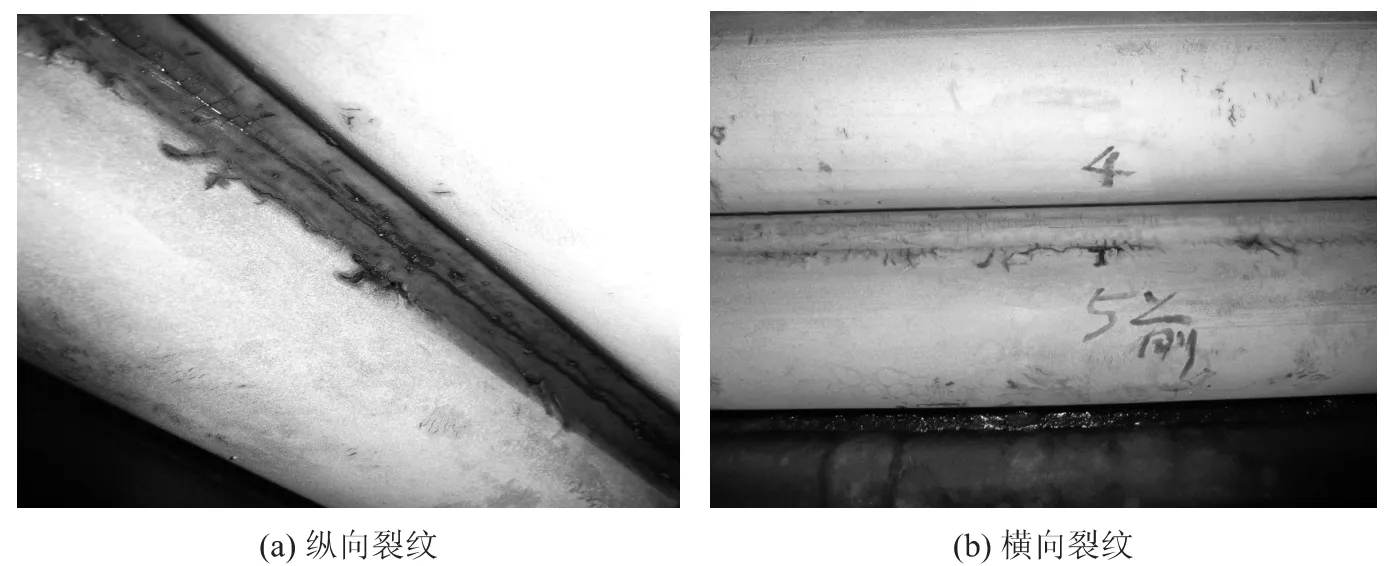

(1)复合管不锈钢层龟裂数量大大增加,部分龟裂严重区域如炉底水冷壁左右两边各5根复合管不锈钢层出现块状剥离 (见图3),个别地方如炉底水冷壁左边5根管接到炉底联箱前墙侧弯头处还出现点坑 (见图4)。磁粉探伤后发现,复合管不锈钢层出现严重龟裂损坏 (见图5)。

(2)受熔融物严重腐蚀、冲刷,溜槽口周边水冷壁管的龟裂损伤最严重 (见图6)。溜槽口水冷壁管与旁边水冷壁管磁粉探伤后的比较见图7。

图3 复合管不锈钢层出现块状剥离

图4 复合管不锈钢层出现点坑

图5 磁粉探伤后的溜槽口旁水冷壁管严重龟裂损坏

图6 溜槽口旁水冷壁管

图7 溜槽口旁水冷壁管与旁边水冷壁管磁粉探伤后的比较

图8 前墙一次风口旁水冷壁管

图9 炉底水冷壁管与鳍片之间的裂纹

图10 溜槽口水冷壁管打磨不锈钢层分析

(3)前墙一次风嘴不受熔融物浸泡,但由于一次风吹蚀严重,旁边水冷壁管也出现较集中的龟裂区,如图8所示。

(4)复合管之间鳍片有横向裂纹,复合管与鳍片相连的根部有较长的连续龟裂,部分甚至已经剥离(见图9)。此种裂纹不排除复合管与鳍片制造焊接时存在缺陷或鳍片材质不良等因素。横向裂纹扩展渗透后也可能会引起水冷壁管产生横向裂纹或拉裂水冷壁管。

2.3 复合管内层情况

经专业检测发现,裂纹仅停留在不锈钢层,内层20G管仍维持原有厚度,如图10所示。

3 复合管产生龟裂的原因分析

3.1 炉膛底部情况

复合管的内层材质为20G,主要起承压作用;外层304L不锈钢层则主要防止碱性硫化熔融物腐蚀内层20G管,以免内层被腐蚀、变薄,从而降低管子的耐压强度。

正常生产时,炉膛底部堆积着由大量熔融物和未燃烧的黑液碳粒组成的垫层,垫层呈中间高四周低的山峰形状,黑液掉落到垫层后,变成碳粒,燃烧成为熔融物,并从炉底四周向后墙流动,经溜槽进入溶解槽。

炉底四周及溜槽口的垫层较薄,垫层在离水冷壁管较近的区域燃烧,使得此区域的水冷壁管承受熔融物冲刷、腐蚀及热负荷作用,该区域水冷壁管表面温度比炉底中部高得多;此外熔融物具有强碱性,且含有硫离子,在高温状态下特别容易对碳钢管产生腐蚀。而炉底中间垫层较高,与水冷壁管接触的垫层燃烧反应相对较温和,甚至会有一层凝固的熔物对水冷壁管起保护作用。

3.2 炉膛截面热负荷

3.2.1 设计情况

碱回收锅炉的设计从炉膛开始,炉膛规格尺寸的采用取决于炉膛截面热负荷,该参数是黑液在炉膛中燃烧产生的总热量与炉膛截面积之比。碱回收锅炉炉膛截面热负荷的典型设计数值为2.48~2.79 MW/m2,如果此数值过低,说明炉膛截面积大,单位面积所承受的热负荷也低,同量的黑液燃烧,熔炉区温度低,还原率无法提高;如果数值过高,说明炉膛截面积小,单位面积所承受的热负荷也高,同量的黑液燃烧,熔炉区温度高,致使水冷壁管过热,加速腐蚀损坏。

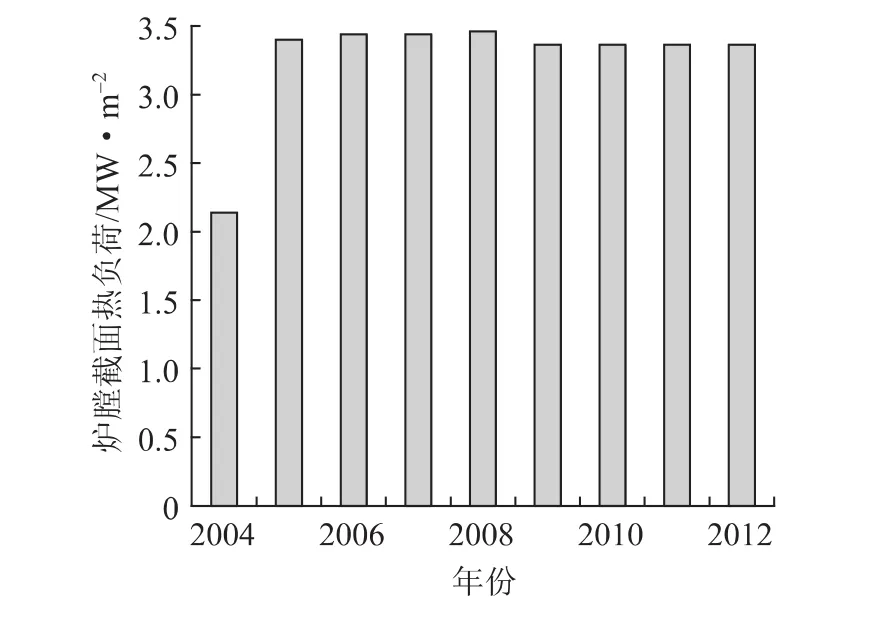

3.2.2 实际生产情况

图11为2004—2012年碱回收锅炉炉膛截面热负荷均值图。由图11可知,2005年提高产量后,炉膛截面热负荷大幅提高。2005—2012年,炉膛截面热负荷长期处于3.36~3.47 MW/m2之间,超出典型设计数值上限值 (2.79 MW/m2)约20%~24%。

图11 2004—2012年炉膛截面热负荷均值图

3.2.3 裂纹与炉膛截面热负荷的关系

炉膛截面热负荷处于典型设计数值范围时,炉底四周水冷壁管不锈钢层并没有出现裂纹现象。但从2005年起,由于炉膛运行负荷大幅提高,炉膛截面热负荷大幅度上升,2006年开始出现裂纹,并在之后多年维持高值运行后,裂纹情况愈加严重。

3.2.4 炉膛截面热负荷过高的原因

3.2.4.1 运行负荷即燃烧黑液量过大

燃烧黑液量过大是炉膛截面热负荷高的最根本原因,从实际运行情况分析,在设计负荷范围内运行多年并未发现裂纹。但在技改后,碱回收锅炉运行负荷提高,受现场位置限制,炉膛面积未能与设计负荷呈正比例放大,导致炉膛截面热负荷大幅提高。

3.2.4.2 高负荷生产运行过程的操作控制

在相同负荷条件下,生产操作控制对局部热负荷也有比较明显的影响。如黑液喷射颗粒较小、喷射分布不均匀;未及时清理风嘴、溜槽,使得熔融物未能顺畅地排出;给风过于猛烈等均可能造成局部过度燃烧,从而造成局部热负荷过高。

3.3 裂纹根本原因

水冷壁管长期处于超高温状态下时,不锈钢层与20G两种材质热膨胀系数不一致是产生裂纹的根本原因。

20G材质在炉膛内易被碱性硫化熔融物腐蚀,而304L不锈钢具有耐腐蚀、性价比高、与20G材质热膨胀系数较为接近等特性,使得表层为304L不锈钢材质的复合管在现代碱回收锅炉中得到了广泛的应用。

实际应用过程中,复合管确实起到了应有的作用,但能否长期安全使用,仍取决于炉膛截面热负荷数值大小。当数值处于典型设计范围时,受热负荷相对较低,仍处于安全范围,两种材质的热膨胀系数基本一致,不会出现裂纹;当数值大大超出典型设计数值时,两种材质的热膨胀系数逐渐体现出差别,热负荷越高,差别越大,越容易产生裂纹。

4 炉底水冷壁复合管龟裂的危害

复合管龟裂甚至剥离后,无法对内层再起到保护作用,使得高温熔融物对碳钢管产生腐蚀,水冷壁管耐压强度降低,水泄漏进入炉膛,引起爆炸。

裂纹有可能会渗透、延伸,使得内管也产生裂纹,同样降低管子的耐压强度。

碱回收锅炉运行时最危险的事情就是有水进入炉膛内,与熔融物接触后,产生水-熔融物爆炸,一旦水冷壁管漏水,后果不堪设想。本文介绍的碱回收锅炉曾经发生过一次爆炸事件,当时碱回收锅炉已停炉,且垫层已经冷却了8 h,尽管如此,过热器少量的水泄漏进入炉膛后,仍引起炉膛底部的垫层发生爆炸,将炉膛东南角炸裂,炉膛前墙变形凸起。如果满负荷状态运行时炉底管泄漏,则后果不堪设想。

5 修复措施

5.1 简单修复可将复合管损坏处打磨后,采用氩弧焊恢复不锈钢面层,但因面层与里层材质膨胀系数差异较大的根本原因未能得到解决,高负荷状态下运行仍会不断地产生龟裂。安全可靠的办法就是更换面层与里层材质膨胀系数差异较小的复合水冷壁管,同时控制生产负荷。

5.2 鉴于碱回收锅炉炉膛面积已经不能更改,如果要保持目前的燃烧负荷,炉膛截面热负荷肯定会居高不下,如果更换后仍使用304L不锈钢材质的复合管,必将仍会出现龟裂现象,因此,必须使用新型材料。

Sanicro 38与20G两种材质的热膨胀系数相对更接近,据相关资料介绍,目前使用复合材料Sanicro 38碱回收锅炉,即使炉膛截面热负荷达到3.5 MW/m2,也未出现过龟裂现象。

将一次风嘴以下的304L复合钢管水冷壁管全部更换为复合材料Sanicro 38水冷壁管,更换区域为:①炉底水冷壁左右两边各5根复合管;②后墙水冷壁从一次风嘴下部至炉底管与碳钢管焊接处的复合管,包括3个溜槽口。

6 结语

碱回收锅炉炉底水冷壁管出现不锈钢层龟裂、剥离的现象对碱回收锅炉的安全运行造成非常大的威胁,其原因涉及到设计、实际产量、操作控制等各种因素,任何因素的缺失都有可能造成水冷壁管损坏的危险,一旦形成裂纹损坏,企业将面临更换水冷壁管的高额成本或不更换的安全风险。

[1] TANG Jie,GAI Hong-de,YOU Yi.Corrosion Reason Analysis forⅢStage Superheater of Recovery Boiler[J].China Pulp & Paper,2012,31(8):45.唐 杰,盖红德,游 怡.碱回收锅炉Ⅲ级过热器腐蚀原因分析[J].中国造纸,2012,31(8):45.

[2] NIU Shuai.Analysis and Countermeasure of Measurement Enor of Drum Water Level of High-pressure Alkali Recovery Boiler[J].China Pulp & Paper,2013,32(9):40.牛 帅.高压碱回收锅炉汽包水位测量的误差分析及对策[J].中国造纸,2013,32(9):40.

[3] 潘锡五.碱法制浆化学药品的回收[M].3版,北京:中国轻工业出版社,1998. CPP